СБЕРЕГАЮЩИЕ ТЕХНОЛОГИИ ЛЕКЦИЯ 3.

реклама

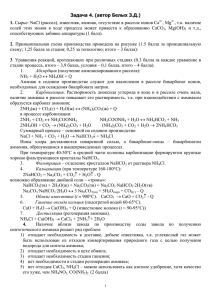

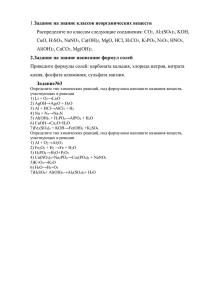

СБЕРЕГАЮЩИЕ ТЕХНОЛОГИИ ЛЕКЦИЯ 3. Производство кальцинированной соды Классический пример производства с рециклом Исторически первым методом производства кальцинированной соды был метод Никола Леблана, разработанный в 1773 г. Метод исходил из сульфата натрия, известняка и кокса. Сода получалась некачественной, засоренной сажей. По этому способу при температуре около 1000°C запекается смесь сульфата натрия («глауберовой соли»), мела или известняка (карбоната кальция) и древесного угля. Уголь восстанавливает сульфат кальция до сульфида: Na2SO4 + 2C → Na2S + CO2↑ Сульфид натрия реагирует с карбонатом кальция: Na2S + СаСО3 → Na2CO3 + CaS 2 Способ Сольве В 1891 г. бельгийский инженер Эрнест Сольве (Ernest Solvay) разработал новый метод, который с 1915 г. уже полностью заменил старый. Этот метод оставался долгое время и является и сейчас хорошим примером организации внутренних рециклов с целью предотвращения образования отходов. Единственным отходом этого производства является хлорид кальция (100 %-но безотходного производства не существует!) 3 Основные реакции процесса Сольве Аммонизация : 2NH3 + СО2 + H2O → (NH4)2CO3 Карбонизация: (NH4)2CO3+ СО2 + H2O → 2NH4HCO3 Обменная реакция: NH4HCO3 + NaCl → NaHCO3↓ + NH4Cl Эта реакция очень медленная. Начинается при низких температурах (25-30ºС). Растворимость NaHCO3 меньше растворимости NH4Cl. Кальцинирование: 2NaHCO3 → Na2CO3 + СО2 + H2O Производство извести: CaCO3 → CaO + СО2 Регенерирование аммиака: CaO + H2O → Ca(OH)2 2NH4Cl + Ca(OH)2 → CaCl2 (отход)+ 2NH3 + H2O Суммарно: NaCl + NH3 + СО2 + H2O → NaHCO3↓ + NH4Cl 4 Технологическая схема 5 В качестве сырья используют насыщенный раствор NaCl (305-310 г/л), очищенный от катионов Са2+ и Mg2+, чтобы предотвратить образование и осаждение карбонатов. Колонны аммонизации и карбонизации - колпачковые колонны. При этом колонна карбонизации полностью затоплена (т.е. наполнена раствором) для обеспечения длительного времени пребывания. Нужный конец колонны охлаждается водой. Осадок NaHCO3 профильтровывается на барабанном вакуум-фильтре и направляется в печь кальцинирования. Фильтрат (NH4Cl) поступает в колонну регенерирования аммиака. Туда же подают острый пар для удаления NH3. Производство цемента Портландцемент занимает первое место среди всех вяжущих веществ по масштабу производства. Цемент как вяжущий материал был использован уже в древнем Египте для возведения пирамид (смесь вулканической золы SiO2 с известью). Такой же материал был известен в древней Греции и Риме. На рис. фото Римского Колизея (Colosseum), построенного из блоков травертина (пористого СаСО3), с использованием в качестве вяжущего вулканической золы (SiO2). Она придает строению гидравлические свойства. Римский Колизей стоит уже ~ 2000 лет. 6 Портландцемент Портландцемент запатентовал в 1824 г. англичанин Джосеф Аспдин (Joseph Aspdin). В качестве сырья он использовал мергели (глинистые известняки). Название «Portlandcement» происходит от острова Portland вблизи побережья Англии, где добывают природный серый камень. Для производства цемента требуется известняк (~75 %) и глина (~25 %). Для регулирования времени затвердевания добавляют 4-5 % гипса, который замедляет затвердевание цемента. Сырой цемент или клинкер получают в результате обжига смеси CaCO3 и глины при температуре ~1500ºС (образуется жидкая фаза) во вращающихся печах. 7 Известны мокрый (более старый) и сухой процесс. В Кунда на заводе Nordic Cement используют мокрый способ. Барон John Girard de Youcanton начал производство цемента в Кунда в 1970 г. В качестве сырья применяют мергелистые осадки озера Кунда и синюю глину. Известняк измельчают в щёковой дробилке или в молотковой дробилке и затем размалывают вместе с глиной в шаровой мельнице. Получают так называемый шлам (лобри), который подается в печь. В качестве топлива в Кунда применяется пылевидный горючий сланец. В последние годы используются также горючие отходы. 8 Технологическая схема 9 Состав цементного клинкера Из печи получается клинкер с основными компонентами: 2CaO∙SiO2 (C2S), дикальцевый силикат, 15-35 % 3CaO∙SiO2 (C3S), трикальцевый силикат, 42-60 % 3CaO∙Al2O3 (C3A), трикальцевый алюминат, 5-14 % 4CaO∙Al2O3∙Fe2O3(C4AF), тетракальцевый алюмоферрит (10-16 %) свободная MgO 2-4 %. Все эти оксиды (кроме MgO) связаны в соединения! C2S и C3S придают цементу твердость, C3A ускоряет затвердевание, другие минералы снижают температуру плавления. После помола клинкера в мельницах получают цемент. Марки: С12/15 .......С50/60. В числителе прочность цилиндрического испытательного тела на сжатие, МПа; в знаменателе то же для кубического тела, МПа. 10 Производство карбамида Карбамид (мочевина) открыта Руэлем в 1773 г. и идентифицирована Праутом в 1818 г. Особое значение мочевине в истории органической химии придал тот факт, что ее синтез Вёлером в 1828 г. явился первым синтезом органического соединения из неорганического: Вёлер получил её нагревом цианата аммония, полученного in situ взаимодействием цианата калия с сульфатом аммония. Все промышленные способы получения карбамида основаны на его образовании по реакции аммиака с диоксидом углерода при температурах около 200°С и давлениях порядка 200 атм и выше, поэтому в большинстве случаев производства мочевины совмещают с аммиачными производствами. Первые промышленные установки получения карбамида появились в 1920-е годы на базе работ, проводившихся химиками Германии, США и Франции в начале 20 века. Эти установки работали по так называемой открытой схеме: плав карбамида дросселировали до атмосферного давления, при этом давлении отделяли непрореагировавшие газы и использовали содержащийся в них аммиак для производства аммонийных солей, а затем выпаривали раствор карбамида и получали карбамид в кристаллическом виде. Этот способ был крайне экономически невыгоден. Поэтому в 1930-40-х годах были активизированы в разных странах исследовательские работы, которые были направлены к созданию более экономичных способов получения карбамида (процесс с полным рециклом). 11 Основные стадии производства 1. Синтез 2. Дистилляция 3. Выпарка 4. Грануляция 12 Технологическая схема 13