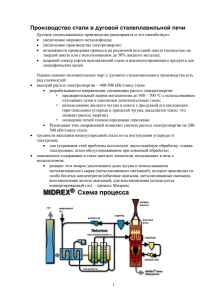

Общая схема производства УГМ

реклама

Общая схема производства УГМ Лекция №4 Преимущества УГМ углерод не плавится при температурах, которые применяют в технике; обладает низким давлением паров при высоких температурах; хорошо проводит электрический ток и тепло; механическая прочность изделий из углеграфитовых материалов остается постоянной и даже увеличивается при повышении температуры до 2000–2500 оС. Склад графита Склад углеродистых материалов 1 Склад связующего Предварительное дробление Плавление 2, 9, 10 – термические стадии; 1, 3, 4, 5, 6, 7, 8, 11 – механические стадии 2 Прокаливание 3 Дробление 4 Грохочение 5 Тонкий помол (< 2 мм) 6 Смешение 7 Уплотнение массы (бегуны, вальцы) 8 Прессование 9 Обжиг 10 Графитация 11 Механическая обработка Склад готовой продукции 1. Предварительное дробление Дроблению подвергаются исходные материалы перед прокаливанием для достижения равномерного прогрева. Равномерность прогрева достигается в том случае, когда куски наполнителя одинаковы по размеру. Схемы дробления Д Д К Д К Открытые циклы К Д Замкнутые циклы К– классификаторы, Д – дробилки Принцип действия дробилок Щековая дробилка Барабанные мельницы Молотковые дробилки Валковые дробилки Характеристика дробилок и области их применения Вид дробилки Способ дробления Область применения Щековые дробилки. Раздавливание Конусные дробилки Дробление крупных кусков Валковые: с гладкими валками,с зубчатыми валками Раздавливание и истирание +раскалывание Кокс крупных классов для хрупких материалов Барабанные Удар Среднее и мелкое дробление Молотковые Удар Мелкое дробление Барабанные мельницы Истирание, удар и раздавливание Тонкий помол 2. Прокаливание углеродистых материалов Термическая обработка исходных углеродных материалов осуществляется без доступа воздуха при высокой температуре (1300–1400 °С) цель предварительная усадка углеродного материала (для нефтяных коксов усадка составляет 20–24 %). Процессы, протекающие при прокаливании При прокаливании происходят следующие изменения УМ: удаляются летучие соединения (в том числе и Sсодержащие соединения); увеличивается плотность и механическая прочность; упорядочивается углеродная структура; увеличивается электропроводность. Температура прокаливания для различных УГМ (°С): для кокса – до 1300, антрацита – до 1400, нефтяного кокса – до 1500–1700. Выделение летучих веществ 200–250 °С – начало выделения летучих веществ; 550–850 °С – максимум выделения летучих веществ; 1100–1400 °С– завершение выделения летучих веществ; 1500–1700 °С – обессеривание нефтяного кокса. Зависимость содержания серы от температуры прокаливания Содержание серы, % мас. 4 а 3 2 б 1 0 500 1000 1500 2000 2500 Температура, ºС а – кокс сернистый из гудрона, б – кокс малосернистый пиролизный Увеличение плотности и механической прочности При температурах 700–750 °С летучие продукты выделяются в результате прямой дистилляции с частичным пиролизом. Пористость увеличивается примерно до 1200 °С. Образующийся пиролитический углерод отлагается плотным слоем в порах и на поверхности прокаливаемого материала, увеличивая плотность материала. Упорядочивание углеродной структуры Одновременно с пиролизом происходит конденсация и полимеризация углеводородов с обогащением их углеродом, что и обусловливает усадку. Этот процесс завершается образованием плоских углеродистых сеток (плоских углеродистых гексагональных решеток). Но на этом этапе еще не происходит образование трехмерной упорядоченной структуры. Электрическое сопротивление, Ом/см Электропроводность 7 10 6 10 3 10 1 -3 10 500 1000 1500 2000 Температура, ºС 2500 3000 Можно выделить четыре температурные интервала: 1) 500–700 °С – очень высокое электрическое сопротивление; 2) 700–1200 °С – резкое падение сопротивления; 3) 1200–2100 °С – изменение отсутствует; 4) выше 2100 °С – новое падение сопротивления (процесс графитации). Оборудование процесса прокаливания Углеродные материалы прокаливают в специальных печах, различных конструкций: ретортные печи; вращающиеся печи: – барабанные печи; – печи с вращающейся подиной; электрические печи. Ретортная прокалочная печь Ретортная прокалочная печь Описание схемы: 1 – реторта; 2 – охлаждающее устройство; 3 – рекуператор; 4 –горелка; 5 – сборный канал для летучих веществ; 6 – окно для летучих веществ; 7 – канал для горячего воздуха. Барабанная вращающаяся печь Барабанная вращающаяся печь 1, 6 – холодная и горячая головки; 2 – загрузочная течка; 3 – барабан печи; 4 – привод печи; 5 – шибер; 7 – горелка; 8 – песочный затвор; 9 – горячая головка холодильника; 10 – холодильник Печь с вращающейся подиной Печь с вращающейся подиной Описание схемы: 1 – скребки-ворошители; 2 – воздухопровод; 3 – неподвижная часть печи; 4 – газопровод; 5 – гидрозатвор; 6 – вращающаяся часть печи; 7 – опорные ролики; 8 – разгрузочное устройство Электрические печи Электрические печи используют для прокаливания антрацитов. Печь представляет собой цилиндрическую шахту из шамотного кирпича высотой 2,5 м, диаметром 1860 мм. Печь питается переменным однофазным током силой до 5 кА (подводится медными шинами к подвешенному электроду). Характеристики процесса Постоянство гранулометрического состава кокса (6–25 мм). Выгрузка осуществляется порциями по 15 –20 кг. Производительность печи мощностью 500 кВт составляет 700 кг/ч. Недостатки: трудность управления процессом, неравномерное распределение температур по объему печи.