Процессы технологии ПЭН

реклама

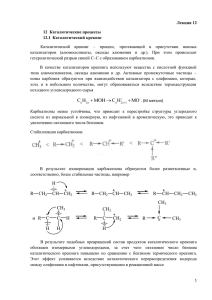

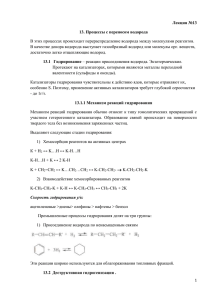

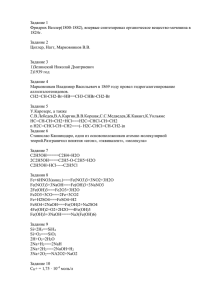

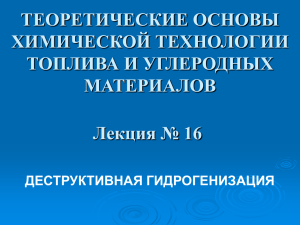

Процессы технологии природных энергоносителей и углеродных материалов Преподаватель Дучко Мария Александровна, ассистент кафедры ХТТ Основные процессы технологии природных энергоносителей 1. Термические процессы 2. Каталитические процессы 3. Процессы, связанные с переносом водорода 4. Окисление 5. Газификация 6. Синтезы на основе углерода и водорода 1. Термические процессы • • • • • Термический крекинг Термический пиролиз Сажеобразование Полукоксование ТГИ Коксование ТГИ Термический крекинг и пиролиз углеводородов осуществляется в отсутствии катализаторов при повышенной t (крекинг – 450-5000С, пиролиз – 700-9000С) в отсутствии воздуха. • Сырье: индивидуальные углеводороды и светлые нефтяные фракции. • При крекинге происходит разрыв С-С связей, а при пиролизе рвутся С-С и С-Н связи. • Механизм реакций – свободно-радикальный. • Высшие парафины более склонны к расщеплению, чем низшие. • Разветвленные молекулы рвутся проще. Изменение изобарноизотермического потенциала реакций деструкции с температурой Термический крекинг и пиролиз Устойчивость радикалов меняется в ряду: CH3 < CH3 CH2 < CH3 CH CH3 << 3 C Основные реакции: Основные продукты: • Газообразные (крекинг-газ, газ пиролиза), • Жидкие (бензин, крекинг-остаток, смола пиролиза), • Твердые (кокс, сажа). Сажеобразование Сажа — аморфный углерод, продукт неполного сгорания или термического разложения углеводородов. Полукоксование и коксование ТГИ Полукоксование и коксование – это процессы термической деструкции твердых горючих ископаемых при нагревании без доступа воздуха: полукоксование проводят до 500-5500С, а коксование – до 11000С. Технологические стадии процессов: 1. сушка (удаление влаги, 1000С); 2. бертинирование (обработка сырья при t=2000С с целью удаления летучих веществ; образуются CO, CO2, H2O, CH4); 3. полукоксование; 4. коксование. Полукоксование используется для получения жидких продуктов и искусственного жидкого топлива (ИЖТ). Сырьем является сапропели, некачественный бурый уголь, горючие сланцы, торф. Состав продуктов полукоксования: 1) Первичная смола – содержит несколько классов орг. соединений: основания, карбоновые кислоты, фенолы, у/в, асфальтены (число конденсированных ядер 110) и др. 2) Первичный газ – состоит в основном из СН4, Н2, непредельных у/в и летучих гетеросоединений. 3) Полукокс Полукоксование ТГИ Деструктивные процессы Процессы конденсации 2 + H2 CH3 2 CH2 CH2 + H2 Коксование ТГИ Коксование предназначено для получения высококачественных коксов. Сырьем являются коксуемые угли марок Г, К, ОС, входящие в состав шихты. Шихта — смесь исходных материалов, а в некоторых случаях (например, при выплавке чугуна в доменной печи) и топлива в определённой пропорции, подлежащая переработке в металлургических, химических и других агрегатах. Продукты коксования делят на 3 группы 1) Смола коксования – имеет более простой состав, чем первичная смола. Содержит незамещенные конденсированные ароматические соединения: 2)Коксовый газ 3)Кокс Коксование ТГИ Реакции диенового синтеза: 2CH2 CH2 CH2 CH CH CH 2 H 2 C2H5 CH CH 2 CH 2 CH CH CH 2 H 2 Реакции ароматизации: CH2 HC CH2 + HC + 2H2 CH2 CH2 CH2 HC + 2H2 + HC CH2 2 + H2 2. Каталитические процессы • Каталитический крекинг • Алкилирование углеводородов Каталитический крекинг — термокаталитическая переработка нефтяных фракций с целью легких моторных топлив. Протекает в присутствии ионных катализаторов с кислотной функцией (алюмосиликаты, оксиды алюминия и др.) при Т=450-480оС при атмосферном давлении. Механизм процесса – ионно-цепной. СnH2n+MOH=CnH+2n+1+MOряд стабильности катионов такой: CH3 < R CH2 < R CH R' < R C R' R'' Преимущества каталитического крекинга • Получение бензина с более высокими октановыми числами. • Большая удельная производительность установок. • Более мягкие температурные условия процесса. Алкилирование – введение алкильного заместителя в молекулу органического соединения. Типичными алкилирующими агентами являются алкилгалогениды, алкены, эпоксисоединения, спирты, реже альдегиды, кетоны, эфиры, сульфиды, диазоалканы. • Протекает при низких температурах t<1000С. Катализатор: H2SO4 и безводная HF, AlCl3. • Алкилирование парафинов олефинами • Алкилирование по ароматическому атому углерода. Алкилирование парафинов олефинами 1) н-бутилены легко протонируются кислотой и дают карбкатионы 2) вторичный карбкатион взаимодействует с изобутаном 3) третичный (наиболее стабильный) карбкатион атакует олефин 4) образующийся карбкатион изомеризуется в результате миграции водорода и метильных групп Алкилирование по ароматическому атому углерода Алкилирование по ароматическому ядру протекает по ионному механизму через образование промежуточного карбкатиона из олефина в присутствии AlCl3. Эта реакция, как и другие процессы алкилирования обратима Процесс начинается с протонирования олефина, который затем атакует ароматическое ядро. Содержание более трех атомов углерода в карбкатионах приводит к их изомеризации. Поэтому в ароматическое ядро вводится только разветвленный радикал, который стабилизируется за счет потери протона 3. Процессы, связанные с переносом водорода • • • • Гидрирование Риформинг Гидрокрекинг нефтяных остатков Деструктивно-гидрогенизационная переработка ТГИ • Гидроочистка Гидрирование (гидрогенизация) — химическая реакция, включающая присоединение водорода к молекуле органического вещества. Процесс идет при невысоких температурах с использованием гетерогенных катализаторов (металлы переменной валентности, их сульфиды и оксиды) 1. Присоединение водорода по ненасыщенным связям Эти реакции широко используются для облагораживания топливных фракций. 2. Присоединение водорода к гетероатомному веществу Эти реакции применяют для очистки нефти от гетероатомов при подготовке ее к переработке. 3. Деструктивное гидрирование, гидрокрекинг – реакции, сопровождающиеся разрывом углеродуглеродных связей Эти реакции используются для увеличения выхода жидких продуктов при переработке некачественных ТГИ; для удаления коксовых продуктов при крекинге; для увеличения светлых фракций путем уменьшения молекулярной массы у/в Каталитический риформинг - это промышленный процесс переработки бензиновых и лигроиновых фракций нефти с целью получения высококачественных бензинов и ароматических углеводородов. Процесс идет с использованием бифункционального катализатора (Pt, Pt+Re) при повышенных температуре и давлении. Основные реакции: • изомеризация на кислотных центрах парафинов и нафтенов; • дегидрирование нафтеновых у/в; • дегидроциклизация парафинов; • ароматизация; • гидрокрекинг. Общая схема превращений: н-П Н6 А и-П Н5 где н-П, и-П _ нормальные и изо-парафины; Н5, Н6 _ пяти- и шестичленные нафтены; А _ арены. Гидрокрекинг нефтяных остатков – это переработка высококипящих нефтяных фракций, мазута, вакуумного газойля или деасфальтизата для получения бензина, дизельного и реактивного топлива, смазочных масел, сырья для каталитического крекинга и др. Проводят действием водорода при 330—450°С и давлении 5-30 МПа в присутствии никель-молибденовых катализаторов. В процессе гидрокрекинга происходят следующие превращения: • Гидроочистка — из сырья удаляются сера-азотсодержащие соединения; • Расщепление тяжелых молекул углеводорода на более мелкие; • Насыщение водородом непредельных углеводородов. Деструктивно-гидрогенизационная переработка ТГИ Применяется для повышения топливной и химической ценности продуктов по сравнению с сырьем (за счет повышения отношения Н/С), для увеличения выхода жидких продуктов при переработке некачественных ТГИ; для удаления коксовых продуктов при крекинге; для увеличения светлых фракций путем уменьшения молекулярной массы у/в. • Экстракция углей • Деструктивная гидрогенизация и термическое растворение Катализаторы: оксиды и сульфиды металлов переменной валентности, Т=320420оС, Р=5-15МПа. Основные типы реакций деструкции. Гидроочистка Применяется для очистки нефти от гетероатомов при подготовке ее к переработке. Катализаторы: AlCoMo, AlCoNi 4. Окисление углеродсодержащих веществ Процесс окисления углеродсодержащих веществ в технологических процессах аналогичен процессу окисления этих веществ в природных условиях. В природе эти процессы протекают в естественных условиях: атмосферное, давление, t окр. среды, в качестве окислителей выступают влажная среда и кислород воздуха. Это процесс тления, выветривания и т.п. В технологических процессах используются спец. окислители: HNO3, KMnO4, K2Cr2O7, H2O2 и др. Давление от 1 до нескольких десятков атмосфер, температура: от t окр. среды до t горения у/в. Окисляемое вещество может быть жидким, твердым или газообразным, а окислитель – жидким или газообразным. • о Окисление алкилзамещенных аренов Окисление парафинов • Выветривание и самовозгорание углей • Окисление и стабилизация топлив и масел 5. Газификация горючих ископаемых Газификация – это процесс высокотемпературного взаимодействия горючих ископаемых с парами воды, O2, CO2 или их смесями с целью получения горючих газов: H2, CO, CH4, которые в дальнейшем могут использоваться как топливо (синтез-газ) или как сырье для химической промышленности. • Воздушный газ: 2С+O2+3,76N2=2CO+3,76N2 • Водяной газ: C+H20=CO+H2 • Полуводяной газ: 3,65C+O2+1,65H2O+3,76N2=3,65CO+1,65H2+3,76N2 • Оксиводяной газ: 3,65C+O2+1,65H2O=3,65CO+1,65H2 Получение синтез-газа: СН4+Н2О=СО+3Н2 СН4+СО2=2СО+2Н2 Т=800-900оС СН4+0,5 О2=СО+2Н2 Катализатор: Ni, нанесенный на Al2O3 6. Синтезы на основе CO и H2 Синтезы на основе CO и H2 позволяют получать широкий спектр продуктов: углеводороды, спирты, карбоновые кислоты, альдегиды, кетоны, олефины. 1. Синтез Фишера-Тропша представляет собой каталитическое гидрирование оксида углерода с образованием смеси углеводородов; в зависимости от катализатора и условий, в которых осуществляется синтез, процесс преимущественно протекает по схеме (1) или (2): 6. Синтезы на основе CO и H2 2. Оксосинтез (гидроформилирование) – образование альдегидов, кетонов и т.п. из CO и H2 и непредельных углеводородов. Катализаторы – карбонилы металлов VIII группы (например [HCo(CO)4]). Классификация процессов в зависимости от используемых реагентов Реагенты Название процесса Катализатор CO + H2 + олефины гидроформилирование карбонилы Rh CO + H2О + олефины гидрокарбоксилирование карбонилы Ni CO + OCH3 + олефины гидрометоксилирование карбонилы Co Основные процессы технологии природных энергоносителей 1. Термические процессы • Крекинг и пиролиз • Сажеобразование • Полукоксование и коксование 2. Каталитические процессы • Каталитический крекинг • Алкилирование 3. Процессы, связанные с переносом водорода • Гидрирование • Каталитический риформинг • Гидрокрекинг • Гидроочистка • Деструктивно-гидрогенизационная переработка ТГИ 4. Окисление 5. Газификация 6. Синтезы на основе углерода и водорода • Синтез Фишера-Тропша • Оксосинтез