Износостойкие трубопроводы с алюмотермическим покрытием

реклама

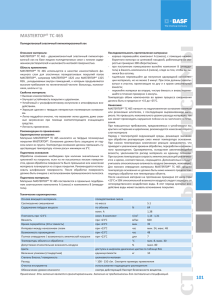

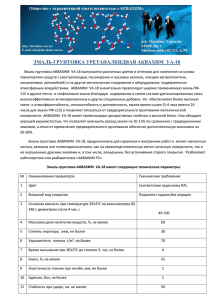

ИЗНОСОСТОЙКИЕ ТРУБОПРОВОДЫ С АЛЮМОТЕРМИЧЕСКИМ ПОКРЫТИЕМ НА ОСНОВЕ КОРУНДА ООО «Энергохимкомплект» Челябинск, Россия Примеры использования гидротранспорта материалов в различных отраслях промышленности: Отрасль Производство цемента (мокрый процесс) Химическая промышленность Угольные ТЭС Транспортируемый материал Увлажненное сырье (известняк, мел, глина) Различные пульпы Шлак, зола, шлам скрубберов, известь Угольные суспензии, магнетит, хвосты и Добыча угля, обогащение, переработка шламы Шлак доменных печей, шлам печных Металлургия скрубберов, металлургическая окалина Производство фосфатов Фосфатная руда, хвосты и шламы Калийные удобрения Соли калия, кизерит, соли Сжигание мусора Шлак, несгораемый остаток Производство песка и гравия Песок, гравий Обработка сточных вод Ливневая вода, песок, шламы Примеры использования пневмотранспорта материалов в различных отраслях промышленности Отрасль Алюминиевая промышленность Пищевая промышленность Производство цемента Химическая промышленность Угольные ТЭС Угольная промышленность Литейное производство Стекольная промышленность Металлургия Горнодобывающая промышленность Производство минеральных волокон, изоляции Сжигание отходов, системы вакуумного транспорта Обработка стоков Продукция из технического углерода Транспортируемый материал Кальцинированный глинозем, боксит, электродный графит, лом от электролизеров Зерно, солод, ячмень, зерна какао, семена подсолнечника, рисовая шелуха Клинкер, известняк, цемент, зола, уголь, печной шлак Негашеная известь, удобрения, хромовая руда, пигменты, гранулы пластиков со стекловолоконным наполнителем Уголь, зола, шлак, известняк Угольная пыль, отходы выработок Литейные пески, пылеудаление Стекольная шихта, стеклобой, кварц, каолин, полевой шпат, нефелин Агломерационная пыль, известь, лигатуры, кокс, руда Питание печей, рудные концентраты, уголь, хвосты, пыль Перлит, каменная пыль, огнеупорные волокна, отходы, пыль от распиловки Бытовые и промышленные отходы Известковые отходы, органические удобрения, органические сухие остатки Технический углерод, пыль, графит Гидравлические системы золошлакоудаления с совместным удалением золы и шлака Гидравлические системы золошлакоудаления с раздельным удалением золы и шлака Пневмогидравлические системы золошлакоудаления Основные факторы, влияющие на абразивный и коррозионный износ оборудования и трубопроводов: 1) Абразивные свойства перемещаемых частиц, твердость, острогранность и крупность. 2) Коррозионные свойства перекачиваемого материала. 3) Скорость движения пневмо- и гидросмесей. 4) Материалы, из которых изготовлено оборудование и трубопроводы. 5) Качество монтажа. 6) Положение трубопровода (наклон). 7) Наличие изгибов трубопровода и радиус гиба. Меры по снижению абразивного износа трубопроводов: 1) Периодический поворот прямолинейных трубопроводов вокруг их оси на 90°. 2) Транспортирование гидро- или пылевоздушного потока со скоростями и концентрациями твердого материала, не превышающими оптимальных. 3) Оптимизация формы изогнутых участков трубопроводов (снижение радиуса изгиба). 4) Выполнение участков аэродинамической стабилизации потоков на входе в фасонные участки пылепроводов и выходе из них с учетом зоны максимального износа. 5) Применение износостойких элементов оборудования и трубопроводов. Повышение абразивной стойкости Абразивостойкие элементы трубопроводов Керамические алюминотермические покрытия Каменное литье Легированные стали, гуммированные резиной, эмалированные Высокоуглеродистые стали Сталь 3, Сталь 20 Стальная труба с базальтовой вставкой (EUTIT s.r.o, Чехия) Алюмотермические покрытия Восстановление оксидов железа алюминием (алюминотермия): 3Fe3O4 + 8Al → 4Al2O3 + 9Fe (1) -ΔH2980 = 839 кДж/моль Al2O3, tад.гор. = 3194 °С Fe2O3 + 2Al → Al2O3 + 2Fe -ΔH2980 = 856 кДж/моль Al2O3, tад.гор. = 3428 °С (2) Нанесение алюмотермического покрытия методом реакционного наплавления на вертикально расположенную трубу 1 – Поджигающее устройство 2 – Термитная смесь 3 – Расплав шлака (Al2O3) 4 – Расплав восстановленного железа 5 – Слой наплавленной керамики (Al2O3) Нанесение алюмотермического покрытия методом реакционного наплавления на изогнутую трубу (отвод) 1 – Поджигающее устройство 2 – Термитная смесь 3 – Расплав шлака (Al2O3) 4 – Расплав восстановленного железа 5 – Слой наплавленной керамики (Al2O3) Трубы Ø273х10 мм длиной 2 м Тройник Ø108 мм Испытание термитной смеси на трубе Ø108 мм, длиной 600 мм Испытание термитной смеси на трубе Ø108 мм, длиной 600 мм Испытание термитной смеси на трубе Ø108 мм, длиной 600 мм Испытание термитной смеси на трубе Ø108 мм, длиной 600 мм Испытание термитной смеси на трубе Ø108 мм, длиной 600 мм Испытание термитной смеси на трубе Ø108 мм, длиной 600 мм Испытание термитной смеси на трубе Ø108 мм, длиной 600 мм Испытание термитной смеси на трубе Ø108 мм, длиной 600 мм Испытание термитной смеси на трубе Ø108 мм, длиной 600 мм Испытание термитной смеси на трубе Ø108 мм, длиной 600 мм Испытание термитной смеси на трубе Ø108 мм, длиной 600 мм Нанесение алюмотермического покрытия на трубу Ø273х10 мм длиной 2 м Нанесение алюмотермического покрытия на трубу Ø273х10 мм длиной 2 м Нанесение алюмотермического покрытия на трубу Ø273х10 мм длиной 2 м Нанесение алюмотермического покрытия на трубу Ø273х10 мм длиной 2 м Нанесение алюмотермического покрытия на трубу Ø273х10 мм длиной 2 м Нанесение алюмотермического покрытия на трубу Ø273х10 мм длиной 2 м Нанесение алюмотермического покрытия на трубу Ø273х10 мм длиной 2 м Нанесение алюмотермического покрытия на трубу Ø273х10 мм длиной 2 м Нанесение алюмотермического покрытия на трубу Ø273х10 мм длиной 2 м Нанесение алюмотермического покрытия на трубу Ø273х10 мм длиной 2 м Нанесение алюмотермического покрытия на трубу Ø273х10 мм длиной 2 м Нанесение алюмотермического покрытия на трубу Ø273х10 мм длиной 2 м Нанесение алюмотермического покрытия на трубу Ø273х10 мм длиной 2 м Нанесение алюмотермического покрытия на трубу Ø273х10 мм длиной 2 м Нанесение алюмотермического покрытия методом центробежного СВС-литья Структура алюминотермического покрытия, полученного методом центробежного СВС-литья Поперечный шлиф стальной трубы с алюминотермическим покрытием а - стенка трубы; б – промежуточный слой металла; в – керамический слой. Микроструктура керамического слоя Сравнительные свойства материалов трубопроводов Параметр Толщина покрытия, мм Плотность покрытия, г/см3 Водопоглощение, % Предел прочности при сжатии, МПа Предел прочности при изгибе, МПа Ударная вязкость, кДж/м2 Модуль упругости, МПа Изностойкость1), г/см2 Твердость по Моосу Микротвердость, ГПа Термостойкость, кол-во теплосмен от 800 °С до 20 °С на воздухе Термостойкость, количество теплосмен, закалка от 800 °С до 20 °С в воду Кислотостойкость, 20%-ная HCl, % Кислотостойкость, H2SO4 (96%), % Алюмотермическое керамическое покрытие 3–4 2,9 0,09 Износостойкое каменное литье (литой базальт) 20 3,0 0,13 300…340 250…500 500 70…110 30…50 280 1,50 102000 0,02 8…9 15…18 1,25 100630 0,30 7…8 5…9 3,00 120000 0,79 не опр. не опр. не менее 10 1 не опр. не менее 2 трескается не опр. 98 89 не опр. 99 97 не опр. Серый чугун СЧ 12-28 7,2 не опр. Преимущественные свойства алюмотермического покрытия Износостойкость Теплостойкость (испытанная устойчивость до 1200 °С) Термостойкость (не менее двух термоударов от 800 °С в воду при 20 °С) Толщина покрытия регулируется от 2 до 8 мм Устойчивость к воздействию электросварки Высокие кислото- и коррозионная стойкость Внедренные в производства изделия с алюмотермическим покрытием ОАО «Челябинский цинковый завод» Пневмотранспорт прокаленной вельц-окиси • Прямые трубы Ø159х8 мм, длина 2 м, сталь 20 • Отводы Ø159х8 мм, 90° ООО «Тобольскнефтехим» Пневмотранспорт катализатора, температура до 650 °С • Циклоны Ø140-331х12 , высота 556 мм, сталь 12Х18Н10Т ОАО «Малышевское рудоуправление» Струйные мельницы измельчения слюды • Разгонные трубки Ø67х8 мм, длина 600 мм