дисковый тормозной механизм

реклама

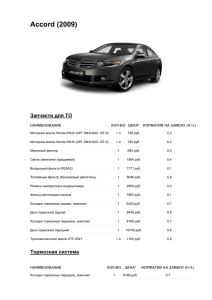

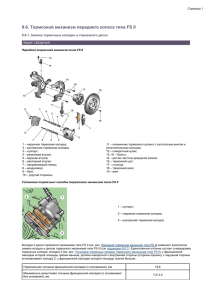

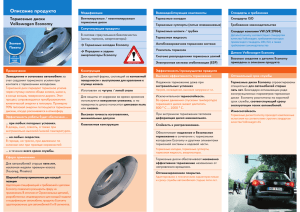

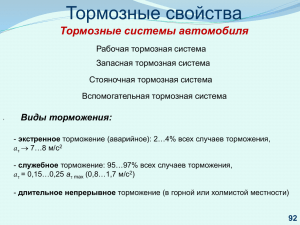

Раздел: Инженерные науки Повышение долговечности тормозных пар Автор: Лебедев И.В., магистр, г. Ухта Руководитель: Суранов Г.И., кандидат наук, доцент, г.Ухта Данная научная статья покажет один из способов увеличения долговечности тормозных систем автомобиля путем обработки тормозных дисков. Надежность и долговечность автомобиля можно существенно повысить за счет усовершенствования конструкции как агрегатов и систем, так и всего автомобиля в целом, а также качества материалов деталей и технологии их производства и сборки. Несомненно, что качество материала и технология производства также оказывают существенное влияние на уменьшение износа и повышение надежности автомобилей, что выражается в выборе для каждой конкретной детали оптимального материала и улучшение его физика-химических свойств. Одна из наиболее ограниченных по ресурсу пар трения автомобиля — пара "тормозной диск—колодка". Причины хорошо известны. Это действующие в ней высокие (до 10 МПа, или 100 кг/см2) контактные давления; интенсивный (до 870 К, или 600 °С) фрикционный разогрев при сухом абразивном трении; нередко возникающие фрикционные колебания ("вибрация при торможении"). Столь же хорошо известно и то, что ученые, исследователи, конструкторы, технологи проблемой повышения работоспособности и ресурса данной пары занимаются практически с тех времен, когда на автомобилях стали применять тормозные механизмы такого типа. Таким образом, проблема увеличение долговечности тормозных систем автомобиля является актуальной всегда. ТОРМОЗНАЯ СИСТЕМА Тормозная система предназначена для управляемого изменения скорости автомобиля, его остановки, а также удержания на месте длительное время за счет использования тормозной силы между колесом и дорогой. Тормозная сила может создаваться колесным тормозным механизмом, двигателем автомобиля (т.н. торможение двигателем), гидравлическим или электрическим тормозомзамедлителем в трансмиссии.(Рис. 1 - Схема тормозной системы). Рис. 1 - Схема тормозной системы (1.трубопровод контура «левый передний-правый задний тормозные механизмы»; 2. сигнальное устройство; 3. трубопровод контура «правый передний - левый задний тормозные механизмы»; 4. бачок главного тормозного цилиндра; 5. главный тормозной цилиндр; 6. вакуумный усилитель тормозов; 7. педаль тормоза; 8. регулятор давления; 9. трос стояночного тормоза; 10. тормозной механизм заднего колеса; 11. регулировочный наконечник стояночного тормоза; 12. рычаг привода стояночного тормоза; 13. тормозной механизм переднего колеса) Тормозной механизм состоит из вращающейся и неподвижной частей. Вращающаяся часть дискового механизма представлена тормозным диском, неподвижная – тормозными колодками. На передней и задней оси современных легковых автомобилей устанавливаются, как правило, дисковые тормозные механизмы. ДИСКОВЫЙ ТОРМОЗНОЙ МЕХАНИЗМ Дисковый тормозной механизм состоит из вращающегося тормозного диска, двух неподвижных колодок, установленных внутри суппорта с обеих сторон. (Рис. 2 Дисковый тормозной механизм) Рис. 2 - Дисковый тормозной механизм (1.колесная шпилька; 2.направляющий палец; 3.смотровое отверстие; 4.суппорт; 5.клапан; 6.рабочий цилиндр; 7.тормозной шланг; 8.тормозная колодка; 9.вентиляционное отверстие; 10.тормозной диск; 11.ступица колеса; 12.грязезащитный колпачок) Суппорт закреплен на кронштейне. В пазах суппорта установлены рабочие цилиндры, которые при торможении прижимают тормозные колодки к диску. Тормозной диск при торможении сильно нагревается. Охлаждение тормозного диска осуществляется потоком воздуха. Для лучшего отвода тепла на поверхности диска выполняются отверстия. Такой диск называется вентилируемым. Для повышения эффективности торможения и обеспечения стойкости к перегреву на спортивных автомобилях применяются керамические тормозные диски. Тормозные колодки прижимаются к суппорту пружинными элементами. К колодкам прикреплены фрикционные накладки. На современных автомобилях тормозные колодки оснащаются датчиком износа. ЭКСПЕРИМЕНТ Для нанесения на тормозную пару была выбрана латунь, так она обладает более высокими показателями по сравнению с чугуном. (Таблица 1 – Свойства латуни и чугуна). Таблица 1 – Свойства латуни и чугуна Свойства Латунь Чугун Плотность, кг/м3 8300 – 8700 6800 – 7800 Теплопроводность, Вт/ (м*К) 97 – 111 50 Коэффициент трения 0,15 0,15 В ходе данной работы, обработке латунью на токарном станке подверглась внешняя сторона чугунных тормозных дисков на легковом автомобиле chevrolet lacetti. (Рис. 3 – Нанесение латуни на токарном станке на диск). (Рис. 4 – Результат нанесения латуни на диск) Рис. 3 – Нанесение латуни на токарном станке на диск Рис. 4 – Результат нанесения латуни на диск Обработка латунью длилась 60 минут. Далее тормозные диски были установлены на транспортное средство, с толщиной колодок 12 мм с внутренней и наружной сторон. (Рис. 5 – Установленные диски на автомобиль) Рис. 5 – Установленные диски на автомобиль Во время эксперимента автомобиль эксплуатировался в городском и трассовом режимах. При этом применяемая обработка не показала ухудшения тормозного эффекта. РЕЗУЛЬТАТЫ По окончанию испытания пробег автомобиля составил 4 000 км. После чего были сняты тормозные колодки и замерена их толщина. (рис. 6 – Тормозные колодки после эксплуатации). С внутренней не обработанной стороны колодка стерлась на 4 мм, в свое время как с наружной стороны, обработанной латунью – на 0,5 мм. (рис. 7 – Сравнение износа тормозных колодок). Рис. 6 – Тормозные колодки после эксплуатации Рис. 7 – Сравнение износа тормозных колодок По визуальному осмотру видно, что нанесенный ранее слой латуни на поверхность тормозного диска остался прежним после 4 000 км пробега. (Рис. 8 – Тормозной диск после эксплуатации). Рис. 8 – Тормозной диск после эксплуатации По результатам эксперимента, можно сделать вывод, что обработка дисков латунью увеличила долговечность тормозных пар, так как латунь препятствует водородному изнашиванию, обладает большей плотностью и лучшей теплопроводностью, чем чугун. Тем самым уменьшая вероятность разрушения и перегрева тормозной пары, что в противном случае приводит к негативному воздействию на тормозную систему автомобиля в целом. ЭКОНОМИЧЕСКАЯ ЧАСТЬ Применение предлагаемой технологии обработки чугунных тормозных дисков латунью уменьшает износ трущихся поверхностей в 6 - 8 раз. Таким образом, при установке новых тормозных колодок необходимость в замене не обработанных тормозных дисков возникнет уже через 12 000 км, а обработанных латунью – через 96 000 км. ВЫВОД На основании вышенаписанного, можно сделать следующие выводы: 1. 2. 3. 4. Увеличение износостойкости Увеличение коррозионной стойкости Отсутствие негативного воздействия на транспортное средство Удешевление периода эксплуатации в связи с отсутствием необходимости частой замены трущихся материалов