Без технологического прорыва предприятие

реклама

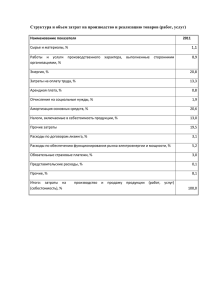

Газета «Бизнес» 19.11.2015 “Без технологического прорыва предприятие остановится”, — уверен Ростислав Шурма, генеральный директор ПАО “Запорожсталь” О снижении затрат и перевалке — Последние несколько лет комбинат был лидером в снижении затрат на производство 1 т стали. Какого показателя удалось достичь в этом году? — С 2012 г., когда холдинг “Метинвест” пришел на “Запорожсталь”, себестоимость 1 т горячекатаного рулона снизилась более чем в 2 раза — на $300-320. Из них $100 обеспечены снижением цен на сырье, $50 — так называемое девальвационное снижение. Остальные $150 — это результат операционных улучшений. Каждый год мы ставим себе задачу снизить себестоимость 1 т рулона, как минимум, на $10-20 в сопоставимых ценах. Сейчас себестоимость 1 т рулона у нас — около $250, и в этом году мы планируем сократить ее еще на $10. — Каким образом? — Безусловно, благодаря работе коллектива предприятия и команды управленцев. Это — люди мотивированные, они понимают, что если сейчас не осуществить технологический прорыв, то предприятие остановится. В 2015 г. мы начали реализацию программы, включающей более 300 мероприятий. Значительной экономии затрат мы достигали в 2012-2013 гг., а что нужно делать для этого сейчас, понимает непосредственно рабочий, эксплуатирующий тот или иной агрегат. — Есть ли потенциал для ежегодного снижения себестоимости? “Без технологического прорыва предприятие остановится”, — уверен Ростислав Шурма, генеральный директор ПАО “Запорожсталь” — Потенциал есть всегда. Другой вопрос — сколько усилий необходимо приложить для его реализации. “Запорожсталь” — предприятие советского типа с двукратными резервами. Сначала мы экономили на крупном, сейчас проводим сотни мелких мероприятий с вовлечением всего персонала. — Ощущает ли комбинат трудности с поставками сырья из-за боевых действий? — Большая проблема — коксующиеся угли. Сейчас они недоступны из-за боевых действий в Донбассе. Уголь приходится импортировать из России. У нас 90% импортного угля. Вторая проблема — известняк, есть трудности с вывозом этого сырья из Донбасса. Приходится везти известняк из Тернопольской, Житомирской и Винницкой областей, а также из России и Словакии, что в разы дороже. Нынешнее соотношение поставок такое: 10% — импорт, 40-50%сырье из Западной Украины, остальное — из Донбасса. Третья проблема — оборудование. В Донбассе осталось много производителей, продукцию которых вывезти невозможно. И сейчас мы вынуждены переконтрактовываться у других производителей. — Насколько эффективна перевалка продукции через Запорожский речпорт? — В структуре экспорта речные поставки достигли 50-60%. Основное преимущество — возможность без перегрузки и складирования доставлять продукцию напрямую нашим клиентам в Черноморском регионе (Турция, Болгария, Румыния, Греция), что сократило сроки поставок на 20 суток — до трех суток. Логистические затраты при этом снизились на $3-10 на 1 т продукции. — Планируете ли наращивать перевалку в речпорту? — Нас ограничивают судоходные возможности Днепра. Для сравнения: через речпорт Дуйсбург на Рейне (Германия) ежегодно переваливается 120 млн т грузов, тогда как весь грузооборот по Днепру не достигает и 10 млн т. Проблема в глубине Днепра — 5 м, тогда как требуется углубление судоходного канала до 8-10 м. Но частный бизнес не потянет этот проект, необходима госпрограмма по дноуглублению. Об инвестициях и модернизации — В 2014 г. чистая прибыль предприятия (1,211 млрд грн.) была реинвестирована в производство. Рассчитываете ли сделать это вновь? — Это решение будет приниматься на собрании акционеров в апреле-мае 2016 г. Инвесторы за последние три года реинвестировали 100% прибыли в предприятие, не получив ни копейки дивидендов. Финансировались модернизация, повышение зарплат и возврат долгов. — Участвуют ли в управлении комбинатом российские акционеры? — У “Запорожстали” нет российских акционеров. Помимо “Метинвеста” у нас есть и другие акционеры — ООО “Киев секьюритиз групп”, ООО “Мидланд Кэпитал Менеджмент” (оба — резиденты Украины) и Global Steel Investments Limited (Великобритания), за которыми стоит группа лиц, и никто из них не владеет пакетом акций, превышающим 10%. Их интерес состоит в том, чтобы актив эффективно работал. — Их не интересуют дивиденды? — Любого акционера интересуют дивиденды и стратегия развития. Всем акционерам мы представили концепцию развития предприятия. Согласно первой модели, комбинат платит дивиденды, ничего не вкладывая в развитие, но за пять лет его работы это приведет к уничтожению актива. Вторая модель предусматривает реинвестирование прибыли в производство в течение пяти-семи лет. На выходе получаем один из лучших заводов в мире, который будет лет сорок рентабельно работать и платить повышенные дивиденды. Эту модель все акционеры поддержали единогласно. — Каков объем инвестиций в производство 1 т стали в 2015 г.? — При инвестициях в 1,6 млрд грн. наши вложения в производство 1 т стали будут на уровне $1920, если к этому добавить вложения в капитальный ремонт (около 1 млрд грн.), то получится $3033, что соответствует мировым показателям. — В 2016 г. инвестиции будут на такими же? — Сложно предсказать, ведь мы реинвестируем нашу прибыль. Мировые цены на рулон сейчас снизились до $260 за 1 т, а при нынешней себестоимости в $250 за 1 т, наша прибыльность — низкая. Да, есть заказы на уровне $300-310 за 1 т рулона, но их мало. Негативная ситуация наблюдается в Китае, и никто не может предсказать, как будет развиваться мировая экономика. Да и внутренний рынок непредсказуем. — Расскажите об инвестициях в кислородно-конвертерный цех и литейно-прокатный модуль. — Общий объем инвестиций в этот проект составляет $1,3 млрд. Срок реализации — в среднем четыре года с момента получения финансирования и закупки оборудования, срок окупаемости — 10-12 лет. Производительность комплекса — 5 млн т горячекатаных рулонов в год, что на 35% больше нынешних показателей. Благодаря его запуску мы сможем снизить себестоимость 1 т готовой продукции на $30-50, существенно расширить товарную линейку и решить все экологические проблемы комбината, так как будет ликвидирован мартеновский цех. — На каком этапе проект сейчас? — Завершается подготовка проектной документации, готовы контракты на покупку оборудования, были даже предварительные договоренности с европейскими экспортно-кредитными агентствами. Но из-за экономической ситуации в Украине они полностью закрыли лимиты кредитов. Мы не можем себе позволить кредит под 20% годовых, нам нужен кредит максимум под 5% на 12-15 лет. — Прибыль будет реинвестироваться в эти проекты? — Да, но ее не хватит. Комплект оборудования стоит $430 млн, которые нужно единоразово выплатить (мы рассчитываем на кредитные средства). Остальное, чуть менее $900 млн, нужно будет равномерно освоить в течение четырех лет строительства. Нашу прибыль (на пике производства — $100-200 млн) мы и планируем реинвестировать, что составит львиную долю финансовых вложений в этот проект. Наталия Шевченко