Корректор О. А. Панина

реклама

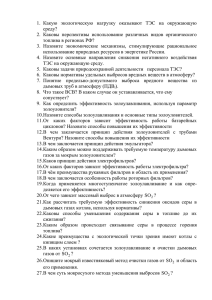

На правах рукописи АГЕЕВ Михаил Александрович ОПТИМИЗАЦИЯ СХЕМ И РАБОЧИХ ПАРАМЕТРОВ СИСТЕМ ГЛУБОКОЙ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ ПРИ МОДЕРНИЗАЦИИ ТВЕРДОТОПЛИВНЫХ ПРОМЫШЛЕННЫХ ЭНЕРГОУСТАНОВОК Специальность 05.14.04 – Промышленная теплоэнергетика Автореферат диссертации на соискание ученой степени кандидата технических наук Саратов – 2010 2 Работа выполнена в Государственном образовательном учреждении высшего профессионального образования «Саратовский государственный технический университет» Научный руководитель: доктор технических наук, профессор Симонов Вениамин Федорович Официальные оппоненты: доктор технических наук, профессор Щелоков Анатолий Иванович кандидат технических наук Кулев Владимир Николаевич Ведущая организация: ФГУ Государственный научноисследовательский институт промышленной экологии при Ростехнадзоре, г. Саратов Защита состоится « 2 » марта 2010 г. в 1000 на заседании диссертационного совета Д 212.242.07 при ГОУ ВПО «Саратовский государственный технический университет» по адресу: 410054, г. Саратов, ул. Политехническая, 77, ауд. 159. С диссертацией можно ознакомиться в научно-технической библиотеке ГОУ ВПО «Саратовский государственный технический университет». Автореферат размещен на сайте Саратовского государственного технического университета www.sstu.ru «29 » января 2010 г. Автореферат разослан « 29» января 2010 г. Ученый секретарь диссертационного совета Е. А. Ларин 3 ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ Актуальность темы. Рост экономики тесно связан с возрастанием использования в производствах различных видов топлива. При этом в настоящее время твердое органическое топливо рассматривается в качестве основного природного источника на длительную перспективу. Это обстоятельство потребует широкого внедрения малотоксичных методов сжигания и использования установок для очистки дымовых газов от оксида азота и диоксида серы. Применяемые сегодня технологические методы подавления образования вредных ингредиентов при горении твердого топлива имеют невысокую эффективность. Более эффективными являются вынесенные системы глубокой очистки дымовых газов, обеспечивающие степень очистки 98 ÷ 99 %. Но из-за высокой стоимости их внедрение сдерживается введенным в 1978 году ГОСТ 17.2.3.-78. В соответствии с этим документом выбросы в интервале ПДВ и ВСВ оплачиваются предприятиями по директивно установленным тарифам в соответствии с Постановлением Правительства РФ от 01.07.2005 года № 410 с учетом инфляционного коэффициента. В результате предприятию по-прежнему выгоднее платить за вредные выбросы, чем внедрять малотоксичные технологии и системы очистки. В условиях увеличения доли твердого топлива крайне актуальным становится широкое внедрение эффективных систем глубокой очистки отходящих дымовых газов. Однако для успешного внедрения указанных систем необходимо решить ряд задач научно-исследовательского характера, связанных с определением вариантов схемных решений, оптимизацией рабочих параметров и конструктивных характеристик оборудования, сопоставлением схем по экономическим критериям. В связи с этим тематика настоящей работы является актуальной и своевременной. Цель работы: разработка методических основ оптимизации схем, конструктивных и рабочих характеристик системы глубокой очистки дымовых газов для использования при модернизации твердотопливных промышленных установок с определением перспектив внедрения. Объект исследования: система глубокой очистки дымовых газов от оксидов азота и диоксида серы для промышленных установок, работающих на твердом топливе. Основными задачами исследования являются: 1. Установление наиболее перспективных способов подавления образования и глубокой очистки дымовых газов от оксидов азота и диоксида серы. 2. Определение возможных вариантов схемных решений вынесенных систем глубокой очистки дымовых газов при модернизации действующих установок. 4 3. Разработка математического описания эффективной системы очистки дымовых газов применительно к модернизации твердотопливных агрегатов на основе использования современных методов и соотношений физической химии, адаптированных к процессам восстановления оксидов азота. 4. Определение оптимальных массогабаритных характеристик и рабочих параметров оборудования вынесенной системы глубокой очистки дымовых газов на примере модернизации пылеугольных котлов типа ПК-14 с использованием разработанного математического описания и учетом критериев экономической эффективности. 5. Определение экономических условий и тарифов, обеспечивающих заинтересованность предприятий во внедрении установок для глубокой очистки дымовых газов при модернизации твердотопливных промышленных установок. Научная новизна: 1. Выбран и обоснован критерий экономической оптимизации для возможных вариантов схемных решений вынесенных систем глубокой очистки дымовых газов при модернизации действующих твердотопливных промышленных установок. 2. На основе соотношений химической кинетики, тепломассопереноса и газодинамики разработано математическое описание реактора селективного каталитического восстановления (СКВ) оксида азота аммиаком, предназначенное для последующей интеграции в экономикоматематическую модель системы газоочистки. 3. Разработано математическое описание элементов вынесенной системы газоочистки, позволяющее выявлять наивыгоднейшие условия обеспечения работы реактора СКВ. 4. Программно реализована экономико-математическая модель системы газоочистки для модернизируемых установок, учитывающая особенности схемных решений, взаимосвязь элементов системы газоочистки и их взаимное влияние друг на друга. 5. Определены оптимальные схемные решения и рабочие параметры, состав и конструктивные характеристики оборудования системы очистки дымовых газов для модернизируемого пылеугольного котла и получены их зависимости от экономических факторов: коэффициента эффективности инвестиций, стоимостей энергоносителей, оборудования и катализаторной массы. 6. На основе использования рекомендованной UNIDO методики оценки эффективности инвестиционных проектов определены экономические условия, обеспечивающие заинтересованность промышленных предприятий во внедрении установок глубокой очистки дымовых газов. 5 Практическая ценность: 1. Предложенные варианты схемных решений рекомендуются для использования проектными организациями при создании систем глубокой очистки дымовых газов как для действующих, так и вновь проектируемых твердотопливных промышленных установок. 2. Разработанное методическое обеспечение для расчета элементов системы очистки дымовых газов позволяет конструкторским организациям определить оптимальные рабочие параметры и конструктивные характеристики оборудования в зависимости от экономической ситуации при создании эффективных систем глубокой газоочистки. 3. Результаты оптимизации и полученные показатели экономической эффективности вынесенных систем очистки дымовых газов будут полезны при внедрении таких систем на различных предприятиях, использующих твердое топливо. На защиту выносятся: схемные решения вынесенных систем очистки дымовых газов и модернизируемого агрегата; методические положения экономической оптимизации и сопоставления систем очистки дымовых газов от оксида азота и диоксида серы; экономикоматематические модели установок системы газоочистки; результаты численных исследований и оптимизации систем газоочистки; экономические условия, обеспечивающие внедрение систем очистки дымовых газов в отечественную практику. Достоверность результатов и выводов диссертационной работы обоснована использованием методологии системного подхода при решении поставленных задач, применением фундаментальных законов технической термодинамики, физической химии и тепломассообмена при разработке математических описаний процессов очистки дымовых газов от оксида азота и диоксида серы, использованием рекомендованных UNIDO критериев и современных методов оценки эффективности инвестиционных проектов. Апробация работы. Основные положения и результаты работы докладывались и обсуждались на семинарах и научно-технических конференциях кафедры «Промышленная теплотехника» Саратовского государственного технического университета (2004 – 2008 гг.), Международной научной конференции, посвященной памяти профессора А. И. Андрющенко «Современные научно-технические проблемы теплоэнергетики и пути их решения» (г. Саратов, 29-31 октября 2008 г.). Публикации. Основные положения и результаты диссертационного исследования опубликованы в 7 печатных работах, в том числе в 2 изданиях, рекомендуемых ВАК. Структура и объем диссертации. Диссертация изложена на 160 страницах и состоит из введения, четырех глав, заключения, списка 6 использованной литературы. Работа содержит 44 рисунка, 2 таблицы. Список использованной литературы включает 108 наименований. ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ Во введении обоснована актуальность использования системы глубокой очистки дымовых газов при модернизации твердотопливных агрегатов в условиях увеличения доли твердого топлива в топливном балансе на длительную перспективу; сформулированы основные задачи исследования, отражена научная новизна полученных результатов, их практическая ценность и апробация. В первой главе «Тенденции развития топливной базы России и проблемы защиты окружающей среды» анализируются качественные характеристики основных месторождений твердого топлива, перспективы изменения структуры топливной базы России, методы подавления образования вредных компонентов в процессе горения топлива и способы очистки дымовых газов после твердотопливных агрегатов. Наиболее перспективные из используемых сегодня технологических методов подавления образования вредных ингредиентов в процессе горения твердого топлива, такие как «нестехиометрическое сжигание», топки МЭИ с перекрещивающимися струями, γ – топки ВТИ, трехступенчатое сжигание, специальные конструкции горелок, имеют эффективность около 30-40 %. При этом основная масса оксидов азота и серы по-прежнему выбрасывается в окружающую среду. В соответствии с «Энергетической стратегией России на период до 2020 года» необходимо резко увеличить долю твердого органического топлива, сделав его основным природным источником для производства энергии и промышленных нужд. Увеличение доли угля в топливном балансе предприятий, низкая эффективность технологических методов требует принятия решительных мер по улучшению экологических показателей промышленного производства. В этих условиях наиболее перспективным методом снижения выбросов вредных компонентов является использование вынесенных систем очистки дымовых газов. Вынесенные системы очистки дымовых газов, состоящие из аппаратов «мокрой» известковой очистки газов от диоксида серы и селективного каталитического восстановления оксида азота аммиаком, имеют эффективность 98-99 %. Поэтому внедрение таких систем должно обеспечить существенное уменьшение выбросов вредных компонентов в окружающую среду. Однако в связи с достаточно высокой стоимостью оборудования широкому использованию вынесенных систем очистки дымовых газов от загрязняющих атмосферу веществ должна предшествовать комплексная оптимизация схем, конструктивных характеристик и рабочих параметров с 7 целью достижения наибольшего экономического эффекта с учетом прогнозного изменения цен на энергоносители и оборудование. Во второй главе «Математическое описание систем очистки дымовых газов промышленных установок на твердом топливе для решения оптимизационных задач» изложена методика общеэкономической оптимизации схем и рабочих параметров, а также математическое описание элементов системы очистки дымовых газов и технологического агрегата. Методика общеэкономической оптимизации и сопоставления схем очистки дымовых газов должна основываться на использовании максимально объективного экономического критерия, в котором бы дополнительно учитывался как уровень налогообложения, так и экономические условия в регионе и стране. Так как при решении всех поставленных оптимизационных задач объем вырабатываемой технологической продукции и ее качественные показатели не изменяются, а размер выручки от реализации продукции остается постоянным, в качестве критерия общеэкономической оптимизации для сопоставления схем системы очистки дымовых газов и твердотопливного агрегата предложен показатель «изменяющаяся часть годовых расчетных затрат» в виде: Згод Зэксп. 1 н рам ро 1 н рин К , (1) где З эксп. - изменяющаяся часть годовых эксплуатационных затрат в систему очистки дымовых газов и промышленный агрегат, не зависящая от уровня капиталовложений; К - изменяющаяся часть капитальных затрат в систему очистки дымовых газов и промышленный агрегат; р ам - доля амортизационных отчислений; р о - доля затрат на обслуживание оборудования; н - коэффициент, зависящий от уровня налогов в федеральный и местный бюджеты; pин - коэффициент эффективности капитальных вложений (инвестиций), величина которого должна быть обусловлена реальными условиями получения инвестиций и рыночными факторами. В данном критерии учитываются не только эксплуатационные и капитальные затраты в систему очистки газов и промышленный агрегат, но и экономическая ситуация в стране и в конкретном регионе посредством коэффициента эффективности инвестиций pин . Его значение отражает инвестиционный климат или инвестиционную привлекательность проекта для потенциальных инвесторов. Возможные варианты схемных решений вынесенных систем глубокой очистки дымовых газов на примере модернизации пылеугольных котлов представлены на рис. 1 и 2. Представленные схемные решения различаются условиями достижения температуры в интервале 250-350 С, необходимой по условиям работы реактора СКВ. В варианте, приведенном 8 на рис. 1, нагрев дымовых газов в подогревателе П осуществляется с помощью воздуха, подаваемого затем в систему пылеприготовления и на горение топлива. В связи с этим при модернизации пылеугольных котлов требуется реконструкция конвективной шахты с увеличением площади поверхности воздухоподогревателя. Модернизация пылеугольных котлов заключается в использовании более эффективных оребренных поверхностей нагрева. Штатная замена гладкотрубной поверхности экономайзера на поверхность из труб с поперечным спиральным оребрением делает экономайзер более компактным. При этом появляется возможность размещения необходимой для этого варианта дополнительной поверхности воздухоподогревателя в освободившемся объеме газохода. NH3 Вт СПП Dп Р П Б ПП ЭК ТЧ Вт ТР ВП КЧ В СО Д ЭФ CaCO3 Д ДТ H2O CaSO4·2H2O Рис. 1. Схема системы глубокой очистки дымовых газов пылеугольных котлов (греющий теплоноситель – воздух): СПП – система пылеприготовления; ТЧ, КЧ – топочная и конвективная части котла; Б – барабан; ПП – пароперегреватель; ЭК – экономайзер; ВП – воздухоподогреватель; ЭФ – электрофильтр; СО – сероочистка; ТР – теплообменник-регенератор теплоты; П – подогреватель; Р – реактор селективного каталитического восстановления оксида азота; В – вентилятор; Д – дымосос; ДТ – дымовая труба В варианте, представленном на рис. 2, подогрев дымовых газов перед подачей их в реактор СКВ осуществляется насыщенным паром из барабана котла с сохранением постоянной выработки перегретого пара. 9 NH3 Вт СПП Dп Р П Б ПП ЭК ТЧ Вт ТР ВП КЧ В СО Д ЭФ CaCO3 Д ДТ H2O CaSO4·2H2O Рис. 2. Схема системы глубокой очистки дымовых газов пылеугольных котлов (греющий теплоноситель – насыщенный пар) СПП – система пылеприготовления; ТЧ, КЧ – топочная и конвективная части котла; Б – барабан; ПП – пароперегреватель; ЭК – экономайзер; ВП – воздухоподогреватель; ЭФ – электрофильтр; СО – сероочистка; ТР – теплообменник-регенератор тепла; П – подогреватель; Р – реактор селективного каталитического восстановления оксида азота; В – вентилятор; Д – дымосос; ДТ – дымовая труба Разработка экономико-математических моделей системы очистки дымовых газов обусловливается необходимостью изучения процессов, протекающих в каждом элементе схемы, установления взаимосвязи между оборудованием, нахождения оптимальных конструктивных и рабочих параметров газоочистки. Математическая модель позволяет определить влияние основных факторов и параметров системы газоочистки на показатели энергетической и экономической эффективности, учесть определенные ограничения и требования, предъявляемые к системе очистки дымовых газов при модернизации твердотопливного промышленного агрегата. При горении угольной пыли различных месторождений доля оксида азота (NO) в дымовых газах составляет 98,5-99 % от суммарного количества оксидов азота (NO + NO2). В результате процесс селективного каталитического восстановления (СКВ) оксида азота аммиаком протекает по следующей реакции: 4 NH 3 6 NO 5 N 2 6 H 2O . (2) Величина теплового эффекта реакции (2) при температуре 298 К и давлении 101,3 кПа составляет 449227 кДж кмольNO , следовательно восстановление оксида азота аммиаком происходит с поглощением 10 теплоты и это обстоятельство необходимо учитывать при математическом описании реактора СКВ. Скорость химической реакции восстановления оксида азота аммиаком на поверхности катализатора определяется эмпирическими уравнениями1: 178,5 dc k cNO 19,8 exp cNO ; при t 3000 C : d R t (3) dc 10887 , 5 k cNO 1449,85 exp cNO , при t 3000 C : d R t где t - температура газового потока, С; dc d - скорость химической реакции восстановления оксида азота аммиаком, кмоль/(м3·с); R универсальная газовая постоянная, кДж/(кмоль·С); t - температура поверхности катализатора, С; cNO - концентрация оксида азота на поверхности катализатора, кмоль/м3. На основе фундаментальных законов химической термодинамики, тепло- и массообмена и формальной химической кинетики математическое описание реактора селективного каталитического восстановления оксида азота аммиаком представляется в виде системы уравнений для совместного решения: k с ( с с ); k с H t ( t t ) s ; dс k с ; u dl dt k с H t , dl u cp (4) где , - коэффициенты тепло- и массоотдачи между потоком газа и поверхностью катализатора, кВт ( м2 0 С ) , кмоль ( м2 с кмоль м3 ) ; с ,с - концентрации NO в потоке и на поверхности катализатора, кмоль/м3; t, t -температура газового потока и поверхности катализатора, 0С; s удельная поверхность катализатора, м2/м3; u – условная скорость газового потока, отнесенная к полному сечению реактора, м/с; с p - удельная изобарная теплоемкость газового потока, кДж ( м3 0 С ) ; H t - тепловой эффект реакции, кДж/кмольNO; l - высота слоя катализатора, м. Разработка процесса СКВ для очистки отходящих газов от оксидов азота / М. Г. Марценюк-Кухарук, С. Н. Орлик, В. А. Остапюк и др. // Химическая промышленность. 1996. № 4. 1 11 Анализ математического описания реактора СКВ позволил выявить параметры, влияющие на конструктивные характеристики оборудования. Температура газов перед реактором СКВ определяет скорость химической реакции восстановления оксида азота аммиаком на поверхности катализатора. Размер ячейки катализатора, как и температура газов, влияет на объем катализаторной массы. Для описания системы очистки дымовых газов применительно к модернизации промышленных пылеугольных котлов в работе представлены необходимые математические описания источника вредных выбросов и всех элементов схемы. На основе этих описаний разработаны и программно реализованы экономико-математические модели элементов системы очистки дымовых газов. В третьей главе «Технико-экономическая оптимизация схемы и рабочих параметров системы газоочистки при модернизации твердотопливного агрегата» с использованием критерия экономической эффективности и разработанного математического описания выполнена экономическая оптимизация рабочих параметров, состава и конструктивных характеристик оборудования системы очистки дымовых газов для модернизируемого промышленного котлоагрегата на примере ПК-14. На основе анализа схемных решений (рис. 1 и 2) с учетом изменяющихся эксплуатационных и капитальных затрат, входящих в функцию отклика (1), установлено, что независимыми параметрами, влияющими на показатели совместной работы системы газоочистки и источник вредных выбросов, являются температура газов перед реактором СКВ t р и температура уходящих дымовых газов t ух . Поддержание оптимальных значений этих параметров должно обеспечить минимум годовых расчетных затрат. Оптимизация исследуемого комплекса осуществлялась градиентным методом при следующих исходных данных: топливо - уголь экибастузского месторождения ( С р 43 ,4%, H р 2 ,9%, Sкр 0 ,4%, р Sорг 0 ,4%, N р 0 ,8%, О р 7% , W р 7% , А р 38 ,1% ), годовое число часов использования установленной мощности котлоагрегата 7000 часов; уровень налоговых отчислений в федеральный и местный бюджеты: н = 40%. Минимальное значение функции годовых расчетных затрат (1) для схемы с использованием теплоты нагретого воздуха (рис. 1) соответствует значению t р 2500С и t ух 1300С . Ниже представлены результаты оптимизации системы очистки дымовых газов при различных стоимостных показателях энергоносителей, катализаторной массы и металла. Так, повышение стоимости 12 Оптимальная температура уходящих газов, 0С электроэнергии более 1,7 руб . кВт ч (рис. 3) приводит к увеличению оптимальной температуры уходящих дымовых газов до 140 С. При этом функция расчетных затрат (1) отреагирует уменьшением поверхности теплопередачи теплообменника-регенератора теплоты, а, следовательно, снижением капитальных затрат в систему очистки. 155 150 145 140 135 130 125 1,5 1,6 1,7 1,8 1,9 2,0 2,1 2,2 2,3 2,4 2,5 2,6 2,7 2,8 Стоимость электроэнергии, руб./ кВт·ч Рис. 3. Зависимость оптимальной температуры уходящих дымовых газов от стоимости электроэнергии Оптимальная температура уходящих газов, 0С Аналогичное влияние на температуру уходящих дымовых газов оказывает увеличение удельной стоимости теплопередающей поверхности. Увеличение стоимости металла сопровождается увеличением оптимальной температуры уходящих дымовых газов и ответным уменьшением поверхности теплообменника-регенератора теплоты. 165 160 155 150 145 140 135 130 125 80 100 120 140 160 180 200 220 240 260 280 300 Стоимость единицы массы теплопередающей поверхности, руб./кг Рис. 4. Зависимость оптимальной температуры уходящих дымовых газов от удельной стоимости теплопередающей поверхности Увеличение стоимости топлива и катализаторной массы не оказывает влияния на оптимальную температуру уходящих дымовых газов. Минимальное значение функции годовых расчетных затрат (1) для схемы с использованием насыщенного пара (рис. 2) соответствует значению t р 2500С и t ух 1500С . В этом варианте схемного решения системы очистки дымовых газов можно отметить независимость оптимальной температуры уходящих дымовых газов от стоимости 13 Оптимальная температура уходящих газов, 0С электроэнергии и катализаторной массы. Однако в этом случае функция расчетных затрат (1) реагирует на увеличение стоимости топлива. При этом оптимальная температура уходящих дымовых газов уменьшается до 130 С (рис. 5), что увеличивает требуемую поверхность теплообменникарегенератора теплоты. В результате уменьшается расход топлива на выработку дополнительного количества насыщенного пара. 160 150 140 130 120 110 1200 1300 1400 1500 1600 1700 1800 1900 2000 Стоимость топлива, руб./т у.т. Рис. 5. Зависимость оптимальной температуры уходящих дымовых газов от стоимости топлива Оптимальная температура уходящих газов, 0С В качестве теплообменника-подогревателя в этом варианте схемы газоочистки используется кожухотрубный теплообменный аппарат, работающий при высоком давлении пара. Стоимость этого аппарата рассчитывалась через удельный показатель. Увеличение стоимости единицы поверхности теплообменника-подогревателя (рис. 6) приводит к увеличению капитальных вложений. В результате имеет место уменьшение оптимальной температуры уходящих дымовых газов до 140 С с увеличением поверхности теплопередачи теплообменникарегенератора теплоты. 160 150 140 130 120 15000 16000 17000 18000 19000 20000 21000 22000 23000 24000 25000 26000 2 Стоимость единицы поверхности теплообмена, руб./м Рис. 6. Зависимость оптимальной температуры уходящих дымовых газов от стоимости единицы поверхности теплообмена При увеличении стоимости теплопередающей поверхности для теплообменников, работающих при низком давлении (рис. 7), функция расчетных затрат (1) реагирует уменьшением оптимальной температуры 14 Оптимальная температура уходящих газов, 0С уходящих дымовых газов до 140 С и поверхности теплопередачи теплообменника-регенератора теплоты. С другой стороны, увеличиваются поверхности теплопередачи теплообменника-подогревателя и расход топлива, обеспечивающего выработку дополнительного количества насыщенного пара. 190 180 170 160 150 140 130 80 90 100 110 120 130 140 150 160 170 180 190 200 210 220 230 Стоимость единицы массы теплопередающей поверхности, руб./кг Рис. 7. Зависимость оптимальной температуры уходящих дымовых газов от стоимости единицы массы теплопередающей поверхности Сопоставление схемных решений вынесенной системы очистки дымовых газов по стоимости электроэнергии и металла представлено на рис. 8 и 9. Увеличение годовых расчетных затрат в 1,18 раз в варианте использования воздуха (рис. 8) по сравнению с вариантом использования насыщенного пара объясняется большей требуемой площадью поверхностей теплопередачи теплообменника-подогревателя и теплообменника-регенератора теплоты, а, следовательно, более высокими капвложениями и эксплуатационными затратами на электроэнергию. Згод , млн. руб./год 25 2 24 23 22 21 20 1 19 1,5 1,6 1,7 1,8 1,9 2 2,1 Стоимость электроэнергии, Рис. 8. Зависимость изменяющейся части годовых расчетных затрат руб./кВт·ч от стоимости электроэнергии: 1 – подогрев уходящих газов насыщенным паром; 2 – подогрев уходящих газов горячим воздухом 15 Згод , млн. руб./год 30 29 28 27 26 25 24 23 22 21 20 19 2 1 80 90 100 110 120 130 140 150 160 170 180 190 200 Стоимость металла, руб./кг Рис. 9. Зависимость изменяющейся части годовых расчетных затрат от стоимости металла: 1 – подогрев уходящих газов насыщенным паром; 2 – подогрев уходящих газов горячим воздухом В схеме с использованием теплоты подогретого воздуха капитальные затраты, зависящие от стоимости металла, определяются величиной дополнительной поверхности воздухоподогревателя, теплообменника-подогревателя и теплообменника-регенератора теплоты. Это вызывает резкое увеличение годовых расчетных затрат (рис. 9) при прогнозном удорожании стоимости металла по сравнению со схемой подогрева дымовых газов насыщенным паром. В этом варианте капитальные затраты зависят только от стоимости металла на теплообменник-регенератор теплоты. В четвертой главе «Перспективы внедрения технологий газоочистки в отечественную практику» на основе анализа интегральных показателей определены условия, при которых внедрение системы очистки дымовых газов для твердотопливных установок будет экономически целесообразным. Внедрение природоохранных мероприятий в отечественную практику сдерживается несоизмеримо низкими штрафными санкциями за выбросы загрязняющих веществ по сравнению с затратами на их предупреждение. Размеры платы за выбросы загрязняющих веществ в окружающую среду, зафиксированные в постановлении Правительства РФ2, даже с учетом ежегодной инфляции не компенсируют ущерб, причиняемый окружающей среде, и не стимулируют предприятия к внедрению природоохранных мероприятий. В результате, как правило, затраты в мероприятия по снижению выбросов существенно превосходят экономическую выгоду предприятия от снижения платы за выбросы. Экономическая эффективность внедрения системы глубокой очистки дымовых газов может быть определена как разность между затратами на компенсацию ущерба от выбросов загрязняющих атмосферу Постановление Правительства РФ от 12.06.2003 года № 344 (ред. от 01.07.2005 № 410) « О нормативах платы за выбросы в атмосферный воздух загрязняющих веществ стационарными и передвижными источниками, сбросы загрязняющих веществ в поверхностные и подземные водные объекты, размещение отходов производства и потребления. 2 16 веществ и затратами на очистные сооружения с учетом издержек на их эксплуатацию. В этом случае положительный эффект от реализации природоохранных мероприятий может быть достигнут при увеличении платы за выбросы вредных компонентов. С учетом вышеизложенного показатель чистого дисконтированного дохода (или интегральный эффект) можно представить в виде: T ЧДД М NO ПЛ NO М SO2 ПЛ SO2 t 0 T kпл эф инф Зt t Кt t , t 0 (5) где M NO ,M SO2 - изменение количества оксида азота и диоксида серы в дымовых газах, выбрасываемых в атмосферу, тNO год , тSO2 год ; ПЛ NO , ПЛ SO2 - плата за выбросы в атмосферу загрязняющих веществ по действующим директивным документам, руб . т NO , руб . т SO2 ; kпл коэффициент увеличения платы за выбросы вредных ингредиентов; э.ф . коэффициент, учитывающий экологические факторы по территориям экономических районов РФ; инф . - коэффициент инфляции; Зt , К t эксплуатационные издержки и капитальные затраты в систему газоочистки и источник вредных выбросов соответственно руб . год и руб . ; t коэффициент дисконтирования. При решении поставленной задачи приняты следующие условия: 1. Норма дисконта Е=0,12. 2. Горизонт расчета 10 лет. 3. Основная часть инвестиций в осуществление проекта (около 70 %) вносится в первый год и расходуется на проектирование и закупку оборудования системы очистки дымовых газов; оставшаяся часть - во второй год на строительство зданий и коммуникаций, а также на монтаж и освоение оборудования. Предполагая сохранение соотношения стоимости электроэнергии и топлива, существующего в 2009 году, и используя эту тенденцию при увеличении тарифов на энергоносители, исследование экономической эффективности системы глубокой очистки дымовых газов для схем с использованием теплоты подогретого воздуха и насыщенного пара из барабана котла осуществляется при следующих сопряженных стоимостных характеристиках: 1. Ц э.э. 1,5 руб . кВт ч ; Ц т. 1200 руб./т у.т. 2. Ц э.э. 1,8 руб . кВт ч ; Ц т. 1400 руб./т у.т. 3. Ц э.э. 2 ,06 руб . кВт ч ; Ц т. 1600 руб./т у.т. 17 Результаты расчета чистого дисконтированного дохода (5) показали, что при увеличении платы за выбросы вредных веществ в окружающую среду в 15,6 раз может быть достигнут приемлемый срок окупаемости инвестиций. Так, для схемы с использованием теплоты воздуха срок окупаемости составит 5,4-8,6 лет, в альтернативном варианте реализации (схема 2) он будет несколько меньшим– 4,3-6 лет. Изменение абсолютных значений тарифа оплаты за выбросы оксида азота и диоксида серы для альтернативных схем при различных значениях стоимости энергоносителей представлено на рис. 10 и 11. kпл ПЛ NO 3000 2900 1 2800 3 2 2700 2600 2500 2400 2300 2200 4 5 2100 1,5 1,6 1,7 1,8 1,9 6 2 2,1 Стоимость электроэнергии, руб./кВт·ч Рис. 10. Абсолютное значение платы за выбросы оксида азота в зависимости от стоимости электроэнергии ( Tок 5 лет ): для схемы с использованием тепла воздуха: 1 – 1200 руб./ т у.т.; 2 – 1400 руб./ т у.т.; 3–1600 руб./ т у.т.; для схемы с использованием насыщенного пара: 4 – 1200 руб./ т у.т.; 5 – 1400 руб./ т у.т.; 6 – 1600 руб./ т у.т. kпл ПЛ SO 2 1800 1 1700 2 3 1600 1500 1400 1300 4 5 6 1200 1,5 1,6 1,7 1,8 1,9 2 2,1 Стоимость электроэнергии, руб./кВт·ч Рис. 11. Абсолютное значение платы за выбросы диоксида серы в зависимости от стоимости электроэнергии ( Tок 5 лет ): для схемы с использованием тепла воздуха: 1 – 1200 руб./ т у.т.; 2 – 1400 руб./ т у.т.; 3–1600 руб./ т у.т.; для схемы с использованием насыщенного пара: 4 – 1200 руб./ т у.т.; 5 – 1400 руб./ т у.т.; 6 – 1600 руб./ т у.т. 18 В случае имеющейся на предприятии установки сероочистки обсуждаемая система дополняется только реактором селективного каталитического восстановления оксида азота с теплообменным оборудованием, обеспечивающим его работу. В двух вариантах схемных решений коэффициент, учитывающий повышение тарифа оплаты за выбросы загрязняющих атмосферу веществ, составляет 12,8. В результате в схеме с использованием теплоты нагретого воздуха срок окупаемости составляет 6-8 лет, в другом варианте – 4,1-4,7. Внедрение технологии глубокой очистки дымовых газов в отечественную практику станет экономически целесообразным только при условии повышения тарифов оплаты за выбросы в атмосферу оксида азота и диоксида серы, так как только в этом случае может быть достигнут приемлемый срок окупаемости инвестиций в сооружение наиболее эффективных вынесенных установок газоочистки. ЗАКЛЮЧЕНИЕ И ВЫВОДЫ 1. Для радикального сокращения выбросов в окружающую среду оксидов азота и серы от твердотопливных промышленных энергоустановок предложено использовать вынесенные системы газоочистки, действие которых основано на принципах мокрой известковой сероочистки и селективного каталитического восстановления оксида азота аммиаком. Это позволит обеспечивать степень очистки дымовых газов от указанных ингредиентов 98-99 %. 2. Для выявления наиболее рациональных схем и рабочих параметров твердотопливных промышленных энергоустановок с вынесенными системами газоочистки разработана методика технико-экономической оптимизации и обоснован критерий для сопоставления различных вариантов технических решений. 3. На основе соотношений химической кинетики, тепло- и массопереноса и газодинамики разработано и апробировано математическое описание реактора селективного каталитического восстановления оксидов азота аммиаком, как основного элемента системы газоочистки. 4. Применительно к условиям модернизации действующих агрегатов разработано математическое описание комплекса «промышленный пылеугольный котел - система газоочистки». 5. Обосновано наиболее рациональное схемное решение, заключающееся в использовании насыщенного пара для обеспечения оптимальной температуры в реакторе СКВ на уровне 250 оС и обеспечивающее снижение расчетных затрат в вынесенную систему газоочистки не менее чем на 18% по сравнению с альтернативным вариантом при одинаковой эффективности. 19 6. С учетом особенностей предложенных схемных решений разработана и программно реализована на примере котлоагрегата ПК-14 математическая модель, учитывающая взаимосвязи всех элементов и позволяющая выполнять исследование комплекса «промышленный пылеугольный котел - система газоочистки» методом вычислительного эксперимента. 7. Определены оптимальные рабочие параметры, состав и конструктивные характеристики оборудования систем очистки дымовых газов при прогнозируемом изменении экономических факторов. 8. На основе результатов сравнительного многовариантного расчета показателей экономической эффективности предлагаемой и альтернативной систем глубокой очистки дымовых газов показано, что срок окупаемости капитальных вложений (с учетом дисконтирования) для схемы с использованием насыщенного пара составит 4,3-6 лет при условии увеличения нормативов платы за выбросы вредных веществ в окружающую среду в 15,6 раз, в другом варианте реализации, основанном на использовании горячего воздуха, срок окупаемости при тех же условиях составит 5,4-8,6 года. Основные положения диссертации представлены в следующих публикациях: в изданиях, рекомендуемых ВАК: 1. Агеев, М. А. Оптимизация систем глубокой очистки дымовых газов пылеугольных энергетических котлов / В. Ф. Симонов, Н. В. Пономарева, М. А. Агеев // Известия вузов. Проблемы энергетики. –2006. -№ 9-10. – С. 55-62. 2. Агеев, М. А. Оптимизация реактора каталитического восстановления оксидов азота для систем глубокой очистки дымовых газов котельных агрегатов / В. Ф. Симонов, М. А. Агеев // Вестник Саратовского государственного технического университета. – 2008. - № 1 (31). – Вып. 2. – С. 205-209. в других изданиях: 3. Агеев, М. А. Некоторые проблемы снижения вредных выбросов от действующих котельных установок / Н. В. Пономарева, М. А. Агеев // Электро- и теплотехнологические процессы и установки: межвуз. науч. сб. – Саратов: СГТУ, 2003. – С. 219-225. 4. Агеев, М. А. Проблемы очистки дымовых газов пылеугольных парогенераторов / М. А. Агеев // Актуальные вопросы промышленной теплоэнергетики и энергосбережения: межвуз. науч. сб. – Саратов: СГТУ, 2004. – С. 163-168. 5. Агеев, М. А. Оптимизация параметров теплоносителей в котельных установках с системами очистки продуктов сгорания / Н. В. 20 Пономарева, М. А. Агеев // Энергосбережение в промышленности и теплоэнергетике: сб. науч. тр. – Саратов: СГТУ, 2005. – С. 67-75. 6. Агеев, М. А. Математическое моделирование реактора каталитического восстановления оксидов азота для решения задач оптимизации систем очистки дымовых газов энергетических котлов / В. Ф. Симонов, М. А. Агеев // Проблемы рационального использования топливноэнергетических ресурсов и энергосбережения: сб. науч. тр. – Саратов: СГТУ, 2006. – С. 164-170. 7. Агеев, М. А. Комплексная оптимизация рабочих параметров и аппаратов системы глубокой очистки дымовых газов энергетического парогенератора / М. А. Агеев // Проблемы совершенствования топливно-энергетического комплекса: материалы Междунар. науч. конф. – Саратов: СГТУ, 2008. – С. 170-175. АГЕЕВ Михаил Александрович ОПТИМИЗАЦИЯ СХЕМ И РАБОЧИХ ПАРАМЕТРОВ СИСТЕМ ГЛУБОКОЙ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ ПРИ МОДЕРНИЗАЦИИ ТВЕРДОТОПЛИВНЫХ ПРОМЫШЛЕННЫХ ЭНЕРГОУСТАНОВОК Автореферат Корректор О. А. Панина Подписано в печать Формат 60х84 1/16 Бум. офсет. Усл.-печ. л. 1,0 Уч.-изд. л. 1,0 Тираж 100 экз. Заказ Бесплатно Саратовский государственный технический университет 410054, Саратов, ул. Политехническая, 77 Отпечатано в Издательстве СГТУ, 410054, Саратов, ул. Политехническая, 77