Глава 5. ДИАГНОСТИЧЕСКИЙ КОНТРОЛЬ СОСТОЯНИЯ

реклама

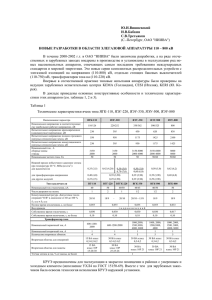

Глава пятая ДИАГНОСТИЧЕСКИЙ КОНТРОЛЬ СОСТОЯНИЯ ЭЛЕГАЗОВОГО ОБОРУДОВАНИЯ Если комплексная система обеспечения качества элегаза в эксплуатации, созданная для решения физико-химических проблем, гарантирует качество элегаза в течение всего срока службы, то о столь твердых гарантиях на ряд физических и электротехнических параметров сказать нельзя. Поэтому, как бы хорошо ни работало оборудование, наблюдение за ним в ходе эксплуатации, контроль каких-либо рабочих функций необходим. Главная функция электротехнического аппарата — передача электрической энергии. Электрический аппарат — это элемент гигантского электротехнического «организма», где все элементы связаны между собой и влияют друг на друга. Все собственно электрические параметры являются вероятностными функциями, которые можно определять и прогнозировать только с той или иной вероятностью. Старение материалов изоляции электрических аппаратов, непостоянные и не всегда предсказуемые нагрузки и тепловые воздействия — все эти и многие другие факторы отражаются на электрической прочности основного элемента электроаппарата — электрической изоляции. Традиционные профилактические меры поддержания работоспособности оборудования связаны с большими затратами и с привлечением специально подготовленного персонала для работы в опасной, а нередко, и удаленной рабочей зоне. Тем не менее, оборудование требует наблюдения. Такие технические параметры, как число коммутаций, количество операций привода, величина хода движущихся частей выключателя и т.д., требуют постоянной оценки. Наконец, такие параметры как, например, плотность элегаза, требуют постоянного наблюдения с целью своевременного поддержания установленного значения. Получаемая при контрольном наблюдении информация может быть использована для возвращения аппарата в исправное и работоспособное состояние различными путями в зависимости от тяжести замеченного дефекта: технологическим путем (т.е. предусмотренным по технологии), путем мелкого ремонта, путем вывода из эксплуатации для среднего или капитального ремонта. В качестве иллюстрации приведем пример: элегазовое оборудование с контролем давления с помощью манометра. Время от времени или по сигналу предупреждения о срабатывании уставки электроконтактного манометра персонал должен считывать показания манометров с целью определения отклонений от номинала или установленного нижнего предела. Если замечено отклонение, то его устранение выполняется технологическим путем — подачей элегаза в данный элемент оборудования от внешнего источника элегаза. Если при этом замечено резкое расхождение в показаниях манометров, что свидетельствует о неисправности одного из манометров, это отклонение может быть устранено заменой манометров на вновь поверенные приборы (мелкий ремонт, без отключения). Но, если элегаз продолжает вытекать и его потери становятся недопустимыми (по техническим или экономическим соображениям), то аппарат или аппаратный комплекс потребуется обесточить, вывести из под напряжения, заземлить, определить место утечки и выполнить необходимый ремонт. Разрешить противоречие между необходимостью более тщательного контроля и необходимостью резкого снижения расходов на профилактические мероприятия с одновременным повышением объективности и надежности контроля и удалением персонала из рабочей зоны может автоматическая система контроля состояния оборудования. В настоящее время в связи с разработкой автоматических систем контроля и управления функции контроля дифференцируются: часть контрольных функций возлагается на автоматику и электронику, высвобождающую персонал от рутинного слежения за нормативными параметрами, а остающиеся за персоналом контрольные мероприятия приобретают все больший диагностический уклон. Осуществление контрольных мероприятий теперь обычно выполняется не столько для поддержания какихлибо установленных параметров, сколько с целью предсказания дальнейшего поведения оборудования в части его работоспособности, т.е. главная направленность контрольных мероприятий — это диагностика состояния оборудования: установление нарушения требований нормативнотехнической и конструкторской (проектной) документации и их причин с прогнозированием возможности аппарата выполнять возложенные на него функции с целью предотвращения неожиданного отказа, который может привести к серьезным экономическим и материальным потерям. К этому побуждают и экономические трудности в стране. Итак, к решению задач диагностического контроля состояния оборудования подходят двумя путями: 1) посредством непрерывного слежения за наиболее ответственными или характеристичными параметрами, 2) посредством эпизодического определения наиболее важных параметров. Другими словами, контроль состояния оборудования осуществляется посредством диагностики и мониторинга. Под мониторингом мы понимаем непрерывное (т.е. с частотой большей, чем частота, необходимая для оценки наблюдаемого события) слежение за установленным параметром с целью контроля за приближением его значения (или зависящего от него значения другого параметра) к граничному для последующего принятия соответствующего решения по восстановлению контролируемого параметра. Под диагностикой мы понимаем эпизодическое определение ряда параметров (как правило, не входящих в систему мониторинга) для комплексной оценки состояния аппарата и для последующего принятия соответствующего решения по восстановлению его неисправного или неработоспособного состояния или прекращению его использования по данному назначению. Совершенно очевидно, что мониторинг предполагает использование неразрушающих методов контроля, т.е. методов, не приводящих к расходованию ресурса, и осуществляется одновременно с выполнением электроаппаратом основных своих функций. Методы диагностики могут быть многообразны и реализовываться как с приостановкой выполнения основных функций аппарата, так и без, как с расходованием ресурса, так и без него. Очевидно, что к оперативным методам диагностики, т.е. выполняемым первоочередно, можно отнести только те, которые позволяют получать диагностические заключения без остановки функционирования аппарата и без расходования его ресурса. Использование для диагностического контроля методов мониторинга и методов оперативной диагностики меняет лишь идеологию подхода к решению задачи определения состояния оборудования. В отсутствие системы мониторинга обязанность контроля за состоянием оборудования возлагается на периодическое оперативное диагностическое обследование с дальнейшим, при необходимости, более глубоким и всесторонним изучением проблемы доступными средствами. При наличии системы мониторинга сигнал о необходимости диагностического обследования должен поступать от нее. Таким образом, оба подхода к контролю состояния оборудования не заменяют, а дополняют друг друга. 5.1. СИСТЕМА АВТОМАТИЧЕСКОГО ФИЗИКОХИМИЧЕСКОГО КОНТРОЛЯ СОСТОЯНИЯ ЭЛЕГАЗОВОГО ОБОРУДОВАНИЯ Создание системы автоматического контроля (мониторинга) является логическим следствием развития техники на современном этапе. На систему автоматического контроля состояния элегазового оборудования можно было бы возложить много самых разнообразных задач. Тем не менее, принцип «автоматизировать все» был бы неправильным. Система автоматического контроля должна решать минимум задач и только тех задач, которые не могут быть обеспечены иным образом. Столь строгий подход диктуется исключительно экономическими соображениями: чем сложнее система, тем она дороже, а с увеличением стоимости снижается целесообразность ее применения. Тем не менее, сегодня система автоматического контроля рассматривается не только и не столько как система пассивного наблюдения и предупреждения, а как интеллектуальная система управления. Рассмотрим задачи контроля состояния элегазового оборудования последовательно. В табл. 5.1 обобщены основные из них. Температура корпусов позволяет определить места перегрева токоведущих элементов и прилегающих к ним изоляторов и при необходимости защитить их от перегрузок. Температура корпусов, измеренная в определенных позициях, используется как усредненная температура самого элегаза в аппарате при расчете плотности. Давление элегаза используется для расчета плотности, для контроля верхнего предела давления для защиты оборудования от разрушения и регистрации его резкого падения. Плотность элегаза (в виде функции давления и температуры или иным способом) измерять необходимо, какие бы гарантии на газоплотность оборудования не давались. Либо это косвенное определение с помощью манометров (в том числе и электроконтактных — самый низкий уровень автоматизации), либо это соответствующие датчики-преобразователи давления и температуры в электрический сигнал, соединенные с контроллером или компьютером. В последнем случае появляется возможность прямого определения плотности и утечки элегаза в течение всего срока эксплуатации непосредственно с пульта управления, не входя в рабочую зону, со всей необходимой текущей и архивной документацией как в электронном виде, так и в виде твердых копий. При наличии возможности повышения степени автоматизации, на этой базе может быть создана система автоматического дозаполнения аппаратов и учета расхода элегаза. Влажность элегаза. Контроль этого параметра — это фактически определение изъяна в системе обеспечения качества элегаза, построенной на технических требованиях на все стадии разработки и изготовления оборудования, нормативах качества и методах подготовки оборудования. Если отклонений от технологии не было, канал контроля влажности элегаза весь срок эксплуатации будет работать вхолостую. Следовательно, вместо того, чтобы организовывать канал информации по влажности элегаза (с датчиками на каждом отдельном объеме элегаза), необходимо усилить контроль за соблюдением технологической дисциплины. Даже если этот канал будет спроектирован, то через некоторое время необходимость в нем должна отпасть по мере реализации Таблица 5.1. Задачи автоматической системы контроля элегазового оборудования Тип задач Контролируемый параметр Цель контроля Физические Температура корпусов Перегрев токоведущих частей, оценка плотности Давление элегаза Предупреждение о достижении верхней границы, Плотность элегаза (температура, давление) Оценка пороговых значений плотности, оценка плотности расчет утечки, автоматизация поддержания плотности и учета расхода элегаза Влажность элегаза Определение соответствия нормативу, расчет нижней границы температурного интервала, расчет ресурса Давление воздуха в системе привода Определение разрешенных операций Влажность воздуха в системе привода Определение состояния адсорбента в системе осушки, расчет нижней границы температурного интервала Химические Содержание продуктов разложения Определение качества поглотителя, (в виде кислотности) расчет ресурса твердой изоляции Содержание четырехфтористого углерода Износ фторопластового сопла, износ графитового сопла, износ графитовых контактов, расчет ресурса Электрофизиче Частичные разряды в элегазе Определение уровня частичных разрядов (ЧР) ские Электротехниче Частичные разряды на поверхности изолятора Определение уровня ЧР Частичные разряды в твердой изоляции Определение старения изоляции Напряжение ские Наличие напряжения, отражение величины напряжения, отражение осциллограммы напряжения при коммутации тока, определение пропускной способности по мощности (совместно с протекающим током) Ток протекающий Отражение значения тока, определение коэффициента использования пропускной спо собности по току, согласование с температурой токоведущих частей, отражение осциллограммы тока при коммутации Ток отключения, включения Определение времени горения дуги, определение момента коммутации тока, счет операций, расчет коммутационного ресурса, определение износа контактов Ток утечки наружной изоляции Технические Определение загрязнения изоляции Сопротивление цепей прогрева Определение целостности Питание вспомогательных цепей Определение наличия напряжения Уровень жидкости в гидроприводе Определение разрешенной операции, утечка жидкости из гидропривода Положение движущихся частей выключателя, заземлителя и пр. Определение положения для решения управленческих задач Скорости перемещения движущихся частей выключателя Определение состояния (энергозапаса) привода Время работы двигателя привода Определение ресурса двигателя Количество операций привода Определение ресурса, счет количества включений Величина хода движущихся частей выключателя Определение работоспособности привода Время перемещения движущихся частей выключателя Определение работоспособности привода Одновременность действия полюсов Контроль разбаланса Определение частоты включения и времени работы компрессора Ресурс компрессора, износ компрессора, герметичность воздушной системы Механические Положение блокировок Решение управленческих задач Прочность крепления механизма привода выключателя Предотвращение отказа требований технологии. Это тот самый случай, когда задача может быть (и должна быть) обеспечена иным образом. Но влажность элегаза была и будет самым важным параметром качества элегаза для всех видов элегазовых аппаратов и для всех условий эксплуатации. Поэтому такой канал может быть создан для уникальных объектов. По сигналу датчика контроллер рассчитает соответствие нормативу до конца срока службы или период времени, в течение которого норматив будет выполняться, и допустимый рабочий диапазон температуры. Давление воздуха в системе привода , например, выключателя — это оперативный канал. Измерение давления воздуха позволит контроллеру разрешить выполнение того или иного цикла выключателя. Канал контроля давления может использоваться при этом для включения источника сжатого воздуха для пополнения его запаса, например, дублируя или заменяя стандартную систему включения автономного компрессора. Влажность воздуха в системе привода. Этот параметр может меняться в широких пределах в зависимости от климатических и погодных условий. Превышение нормативного значения влажности явится указанием обслуживающему персоналу на необходимость замены или регенерации элементов системы очистки воздуха. Одновременно контроллер рассчитает допустимую нижнюю границу рабочего температурного интервала и предупредит персонал о приближении к ней. Контроль содержания продуктов разложения элегаза (хотя бы в виде кислотности) был бы очень полезен, как мы увидим далее, для определения ресурса поглотителя и ресурса аппарата в целом, а контроль содержания четырехфтористого углерода позволил бы определить износ фторопластового сопла или угольного электрода. К сожалению, создание каналов информации для решения химических задач пока невозможно из-за отсутствия сколько-нибудь приемлемых датчиков. Частичные разряды в элегазе и на поверхности изоляторов. Акустический метод контроля позволяет распознать частичные разряды, так же, как и движение частиц, попавших в электрическое поле. При пуске оборудования в эксплуатацию рекомендуется производить соответствующее освидетельствование оборудования, но в последующей эксплуатации мы считаем это излишним: число движущихся частиц и сопровождающие их частичные разряды со временем должны уменьшаться за счет попадания частиц в электростатические ловушки. Частичные разряды в твердой изоляции, в противоположность частичным разрядам в газе, со временем могут развиваться за счет старения изоляционного материала под действием электрического поля. Контроль состояния твердой изоляции, наиболее ответственного элемента конструкции, позволит обоснованно решать такие важные вопросы, как срок службы элегазового оборудования и объем капитального ремонта. Ток протекающий. Для контроля протекающего тока комплектные распределительные устройства оснащаются трансформаторами тока с выводом измеренного значения на различные терминальные устройства. Создание канала информации в системе автоматического контроля позволит расширить возможности как в части регистрации и учета (осреднение показаний, определение максимумов, статистическое распределение в течение суток и сезонов, определение коэффициента использования пропускной способности и пр.), так и в части диагностики (определение перегрева токоведущих частей совместно с показаниями датчиков температуры системы контроля плотности). Число коммутаций выключателя и токи отключения и включения. Контроль этих параметров позволяет рассчитывать коммутационный ресурс как прямым счетом выполненных операций, так и посредством суммирования интегральной характеристики функции тока по времени в течение акта коммутации тока. Ток утечки наружной изоляции (например, отдельно стоящего элегазового выключателя) — параметр для оценки состояния внешней изоляции. С введением этого канала отпадает необходимость в регламентных работах по очистке внешней изоляции: необходимость выполнения этих работ будет определена системой автоматического контроля. Уровень жидкости в гидроприводе. Для гидропривода контрольным параметром является уровень жидкости и скорость ее потери как характеристика износа узлов уплотнения. Необходимость контроля технических параметров, перечисленных в табл. 5.1, не вызывает сомнения. Это большая группа параметров, определяющая возможность решения управленческих задач, расчета ресурса и прочее. Исследование механической прочности любой конструкции необходимо при испытаниях опытного оборудования, но не в эксплуатации: механические характеристики узлов должны обеспечивать целостность и работоспособность всего оборудования. Поэтому каналы тензометрического контроля могут быть включены в комплексную систему автоматического контроля элегазового электротехнического оборудования только в исключительных случаях. Подводя итог, можно заключить следующее. Автоматическая система контроля элегазового оборудования предназначается для решения задач управления, учета и диагностического контроля и должна располагать следующими информационными каналами: — измерения давления (элегаза или воздуха), — измерения температуры (корпусов), — измерения влажности (элегаза или воздуха в системе пневматического привода), — измерения частичных разрядов в твердой изоляции, — измерения тока утечки наружной изоляции, — измерения тока (отключения, включения, протекающего), — счета (отключений, включений выключателя, компрессора, операций привода), — контроля положения (движущихся частей, блокировок), — скорости перемещения (движущихся частей) с определением синхронности по полюсам, — контроля питания вспомогательных цепей, — контроля сопротивления цепей прогрева, — измерения частоты включения, времени работы автономного компрессора, — контроля уровня жидкости в гидроприводе. По показаниям этих информационных каналов формируется и фиксируется самая разнообразная информация о техническом состоянии контролируемого объекта. Автоматическая система диагностического контроля элегазового оборудования должна быть снабжена программами, обеспечивающими логику включения, системный контроль и управление, если эти функции не возложены на искусственный интеллект более высокого уровня. Комбинирование каналов в зависимости от вида элегазового оборудования позволит создать недорогие системы контроля в эксплуатации. Три канала из перечисленных выше имеют прямое отношение к физико-химическим характеристикам: — канал измерения давления, — канал измерения температуры, — канал измерения влажности. Для создания каналов информации могут быть использованы датчики, соответствующие следующим техническим требованиям. Датчик температуры малогабаритный тонкопленочный с погрешностью не хуже 0,25 °С. Диапазон измерения температуры от –50 до +100 °С. Датчик абсолютного давления элегаза в диапазоне 0—0,6 МПа (абс.) с погрешностью не хуже 0,15 %. Диапазон рабочей температуры от – 50 до + 60 °С. Датчик давления воздуха в диапазоне 0 — 2,5 МПа с погрешностью не хуже 2,5 %. Диапазон рабочей температуры от – 50 до + 60 °С. Датчик влажности тонкопленочный для измерения относительной влажности 0—100 % с погрешностью не хуже 1 %, по температуре конденсации в диапазоне – 40 + 20 °С с погрешностью не хуже 1 °С. Диапазон рабочей температуры от – 50 до + 60 °С. Для измерения плотности элегаза используется комбинация сигналов по каналам температуры и давления элегаза. Датчики давления ус танавливаются непосредственно на объемах с элегазом. Измеряемое давление элегаза соответствует усредненной температуре элегаза, поскольку температура элегаза не является одинаковой в разных точках работающего аппарата за счет внешних тепловых воздействий и внутреннего теплопотока от токоведущей жилы. Для измерения температуры на корпусе аппарата должна быть выбрана точка, наилучшим образом соответствующая усредненной температуре элегаза. Расчет плотности элегаза осуществляется по уравнению (1.6) (гл. 1). Получаемые по каналам информации значения температуры и давления используются для подсчета текущего значения плотности элегаза , кг/м 3, и коэффициентов А и В корреляционного уравнения изменения плотности во времени , ч SF 6 SF 6 = А – В. SF (5.1) 6 За начальное, нулевое значение плотности элегаза принимается плотность при пуске в эксплуатацию ( = 0), т.е. значение, численно равное коэффициенту А. Поскольку в соответствии с определением утечки u = 100ж8765,83(0 – ) /(0), где — интервал времени, ч, то утечка, %/год, u = 876583 В/А, (5.2) где постоянные члены А и В определяют по уравнению (5.1) по текущим значениям и методом наименьших квадратов. SF 6 Получаемые значения утечки в начальный период будут иметь большие отклонения как в положительную, так и в отрицательную сторону, но с течением времени это значение будет уточняться. Практика показывает, что истинное значение утечки на уровне 1 %/год в условиях эксплуатации может быть получено за 5—6 месяцев (2 %/год примерно за 3 месяца, 5 %/год примерно за 1 месяц и т.д.). Влажность элегаза измеряется датчиком влажности, устанавливаемым непосредственно на объеме элегаза (в паре с датчиком давления). При использовании датчика относительной влажности необходимое значение абсолютной влажности A рассчитывается в комбинации с сигналом канала температуры t. По уравнению (4.17б) lgAt = А – В /(t + C), где постоянные члены А, В и С уравнения равны А = 8,0528, В = 1729,9875, 233,856 для t > 0 °С и С= А = 10,5296, В = 2716,9306, 275,169 для t < 0 °С, С= определяют абсолютную влажность при насыщении At и далее рассчитывают абсолютную влажность элегаза в аппарате как A = AtВ, где В — измеренная датчиком относительная влажность, в долях. Полученное значение используется для оценки соответствия нормативу влажности (п. 4.8, гл. 4). Влажность воздуха измеряется аналогичным образом таким же датчиком, установленным на ресивере воздуха. Функции контроллера при мониторинге аппарата по данным трем каналам информации сводятся к следующим: — определение температуры корпусов и мест перегрева, — определение плотности элегаза, — определение утечки элегаза, — определение превышения или резкого снижения давления элегаза с формированием сигнала предупреждения и команды на резервирование, — определение давления воздуха с дублированием включения компрессора и с формированием предупреждения о снижении давления и команды на блокировку, — определение влажности элегаза с оценкой соответствия нормативу, расчетом периода соответствия нормативу и допустимого рабочего диапазона температуры, — определение влажности воздуха с оценкой соответствия нормативу, — формирование очередных и внеочередных репортажей, — накопление и хранение информации. 5.2. ФИЗИКО-ХИМИЧЕСКАЯ ДИАГНОСТИКА ЭЛЕГАЗОВОГО ОБОРУДОВАНИЯ 5.2.1. ВВЕДЕНИЕ Разработка способов диагностики непременно должна являться составной частью разработки электрооборудования. Заложить ос- новы диагностики разрабатываемого оборудования — это обязанность разработчика, поскольку кому как не разработчику электрооборудования могут быть известны пути создания диагностических направлений. Разработка диагностических направлений не противоречит задаче создания оборудования, не требующего обслуживания в эксплуатации. Устремления производителей оборудования, в том числе и электротехнического, как правило, направлены на создание более надежного оборудования, как того хотели бы потребители. Конечно, потребители за интересованы в получении высоконадежного оборудования за разумные дополнительные затраты при его создании, чтобы на протяжении назначенного срока эксплуатации не заниматься «сопутствующими» проблемами диагностического контроля. Тем не менее, на практике так не происходит: абсолютно надежным оборудование быть не может. Это и понятно. Во-первых, срок службы любого изделия — величина вероятностная. Во-вторых, не всегда предписанные режимы эксплуатации соответствуют реальным и невозможно их предусмотреть, а это может приводить к ускорению расходования ресурса. Таким образом, какие бы гарантии не давал заводизготовитель на свое оборудование, эти гарантии не закроют проблемы безотказной, безаварийной эксплуатации. И наконец, во всех случаях встанет вопрос, что делать с оборудованием по окончании назначенного срока эксплуатации. Практически всегда разработка диагностики остается за пределами интересов производителя и становится уделом потребителя, поставленного в вынужденное положение. Поэтому потенциальный потребитель оборудования, памятуя о том, что когда-то придет срок завершения каких бы то ни было гарантий, при заключении сделки на покупку электрооборудования должен включить в переговорный процесс вопрос о степени развитости диагностического направления: ведь правильно спланированные диагностические мероприятия могут значительно увеличить срок реальной эксплуатации оборудования, что безусловно отразится на снижении затрат. Основной задачей диагностики является предотвращение аварийного отказа оборудования, определение его состояния и прогнозирование остаточного ресурса. Основу оперативных методов диагностики элегазового оборудования, как и маслонаполненного, составляют физико-химические методы. 5.2.2. ОСНОВНЫЕ ПОНЯТИЯ В ОБЛАСТИ НАДЕЖНОСТИ В соответствии с ГОСТ 27.002—89 «Надежность в технике. Основные понятия. Термины и определения»: Ресурс — суммарная наработка объекта от начала его эксплуатации или ее возобновления после ремонта до перехода в предельное состояние. Наработка — продолжительность или объем работы объекта. Предельное состояние — состояние объекта, при котором его дальнейшая эксплуатация недопустима или нецелесообразна, либо восстановление его работоспособного состояния невозможно или нецелесообразно. Критерий предельного состояния — признак или совокупность признаков предельного состояния объекта, установленные нормативнотехнической документацией и (или) конструкторской (проектной) документацией. Работоспособное состояние (работоспособность) — состояние объекта, при котором значения всех параметров, характеризующих способность выполнять заданные функции, соответствуют требованиям нормативно-технической и (или) конструкторской (проектной) документации. Остаточный ресурс — суммарная наработка объекта от момента контроля его технического состояния до перехода в предельное состояние. Назначенный ресурс — суммарная наработка, при достижении которой эксплуатация объекта должна быть прекращена независимо от его технического состояния. Неработоспособное состояние (неработоспособность) — состояние объекта, при котором значение хотя бы одного параметра, характеризующего способность выполнять заданные функции, не соответствует требованиям нормативно-технической и (или) конструкторской (проектной) документации. Исправное состояние (исправность) — состояние объекта, при котором он соответствует всем требованиям нормативно-технической и (или) конструкторской (проектной) документации. Неисправное состояние (неисправность) — состояние объекта, при котором он не соответствует хотя бы одному из требований нормативнотехнической и (или) конструкторской (проектной) документации. Дополнительный комментарий (выборка из ГОСТ). Каждое из состояний (исправное, неисправное, работоспособное, неработоспособное) характеризуется совокупностью значений параметров, описывающих состояние объекта, а также качественных признаков, для которых не применяют количественные оценки. Номенклатуру этих параметров и признаков, а также пределы допустимых их изменений устанавливают в нормативно-технической и (или) конструкторской (проектной) документации. Работоспособный объект в отличие от исправного должен удовлетворять лишь тем требованиям нормативно-технической и (или) конструкторской (проектной) документации, выполнение которых обеспечивает нормальное применение объекта по назначению. Для сложных объектов можно выделить частично неработоспособные состояния, при которых объект способен частично выполнять требуемые функции, либо функции с пониженными показателями. При достижении предельного состояния объект должен быть снят с эксплуатации, направлен в средний или капитальный ремонт, списан, уничтожен или передан для применения не по назначению. Наработка индивидуального объекта, ресурс и т.п. могут быть определены лишь после того, как наступил отказ или достигнуто предельное состояние. Пока эти события не наступили можно говорить только о прогнозировании этих величин с большей или меньшей достоверно стью. Средний и капитальный ремонт позволяют частично или полностью восстанавливать ресурс. Прежде чем приступить к обсуждению вопроса о ресурсе, следует, как видно из определений, решить два вопроса. Первый вопрос: что принимается за объект? Конечным объектом деятельности в области электротехники является аппарат. Поэтому вопрос о ресурсе должен быть привязан к элегазовому аппарату как единице элегазовых комплексов. Элегазовый аппарат состоит из ряда узлов, каждый из которых имеет свой ресурс. Исчерпывание ресурса отдельного узла может привести к предельному состоянию весь аппарат, если предельное состояние этого узла влияет на работоспособность аппарата в целом. Второй вопрос: что является заданной функцией? Заданной функцией элегазового электротехнического оборудования как комплекса электротехнических аппаратов является передача и распределение электроэнергии заданных параметров. Именно на этой нормативно-правовой базе необходимо рассматривать решение вопросов диагностического контроля. 5.2.3. СУЩНОСТЬ ФИЗИКО-ХИМИЧЕСКОЙ ДИАГНОСТИКИ ЭЛЕГАЗОВОГО АППАРАТА Итак, ресурс оборудования характеризуется переходом в предельное состояние, которое определяется установленными разработчиками критериями. В нашу задачу входит: оценить физико-химические показатели с позиции критерия предельного состояния. К физико-химическим характеристикам элегазового электрооборудования отнесем следующие: — плотность элегаза, — состав элегаза (концентрация кислорода, азота, четырехфтористого углерода и шестифтористой серы), — влажность элегаза, — кислотность элегаза, — газоплотность оборудования (физико-химический параметр по методу определения), — влажность воздуха (системы пневматического привода выключателя). Из них к нормируемым показателям относятся: а) показатели качества элегаза: — плотность элегаза, — температура конденсации примесей (влажность элегаза), — содержание шестифтористой серы, — содержание кислорода (для выключателей), — кислотность элегаза (для выключателей), б) и прочие требования: — утечка элегаза, — относительная влажность воздуха в системе привода *. * ** Óñòàíàâëèâ àåòñÿ ðàçðàáîò÷èêîì; îáû÷íî êàê: îòíîñèòåëüíàÿ âëàæíîñòü < 25 Ñåé÷àñ ýòîìó ïðàâèëó ñëå %. äóþò óæ å íå âñåã äà. Рассмотрим влияние нормируемых показателей на показатели надежности. Плотность элегаза. Обеспечивает электрическую прочность газового промежутка. Этот показатель находится под постоянным контролем, является управляемым и возобновляется ручным или автоматическим способом. И хотя статистика отмечает редкие случаи отказа электрооборудования по причине падения плотности, слежение за этим параметром в полной мере должно относиться к функции системы автоматического контроля, но не к диагностике. Кроме того, элегазовые аппараты конструируются с большим запасом электрической прочности, так чтобы и при атмосферном давлении промежуток кратковременно выдерживал рабочее напряжение**. Таким образом, даже если плотность элегаза упадет ниже допустимого предела, то объект перейдет в неис- правное состояние, сохраняя работоспособность (хотя и частичную). Пополнение аппарата элегазом необходимого качества возвращает аппарат в исправное состояние. Влажность элегаза. Повышенная влажность элегаза свидетельствует о нарушении технологии производства элегазового аппарата. Это состояние необходимо характеризовать как неисправное. При дальнейшем повышении влажности объект может придти к состоянию частичной неработоспособности, если диапазон рабочей температуры окажется ограниченным. По данным влажности за пределами нормативного значения можно определить температурные границы использования аппарата. Восстановление утерянного качества элегаза может быть осуществлено техническим путем — осушкой элегаза — или для аппаратов, оснащенных адсорбционными патронами для предотвращения конденсации влаги, адсорбционными фильтрами-поглотителями или адсорбционными фильтрами-осушителями, посредством ремонта — заменой адсорбента. В последнем случае, может идти речь о ресурсе адсорбента в этих устройствах, но мы считаем это не столь существенным. Содержание шестифтористой серы. Обеспечивает электрическую прочность газового промежутка. Снижение значения концентрации ниже нормированного значения не повлияет на работоспособность аппарата. Аппарат при этом перейдет в неисправное состояние. Перевод аппарата в исправное состояние может быть осуществлен посредством замены элегаза в аппарате элегазом необходимого качества. Содержание кислорода (для выключателей). Превышение норматива не снижает работоспособности объекта. Это состояние можно характеризовать как неисправное. Процедура замены элегаза возвращает аппарат в исправное состояние, хотя, возможно, и не устраняет причину (если повышение содержания кислорода, также как и воды, связано с диффузией через уплотнения). Кислотность элегаза (для выключателей). Если после двух суток после коммутации выключателя в элегазе сохраняется кислотность, это свидетельствует о неспособности фильтра-поглотителя выполнять свои функции, по крайней мере, по одному из своих предназначений. Сохраняющаяся в объекте кислотность элегаза может привести к отказу, т.е. к нарушению работоспособности. В сочетании с влагой кислотность элегаза резко снижает его изоляционные свойства, воздействует на твердую изоляцию, приводя к ее повышенному износу с образованием дорожек проводимости (триингов), повышению интенсивности разрядов и в конечном счете к пробою. Кислотность может быть устранена заменой элегаза, но это не решение проблемы, так как кислотность элегаза генерируется актами коммутации или частичными разрядами, а нормально, штатно ликвидируется только адсорбентом. В последнем случае может идти речь о ресурсе адсорбента, хотя ресурс адсорбента не определяет ресурса аппарата в целом. Утечка элегаза, какая бы она ни была, не повлияет на работоспособность, а лишь приведет к повышенному расходу элегаза (неисправное состояние). То же самое можно сказать и об относительной влажности воздуха в системе привода выключателя. Влажность воздуха может быть выше установленного норматива, но это в определенном диапазоне температуры не отразится на работоспособности аппарата. Рассматривая проблему надежности элегазового аппарата в части физико-химических параметров, можно выделить еще две физико-химические характеристики, которые не нашли отражение в числе нормируемых, но определенно характеризуют состояние аппарата с позиций ресурса: содержание четырехфтористого углерода в выключателе (со фторопластовым или графитовым соплом, или с графитовыми дугоприемными контактами) и кислотность элегаза в некоммутационных аппаратах. Было замечено [5.1, 5.2], что выполнение операций по коммутации тока сопровождается повышением концентрации четырехфтористого углерода в элегазе выключателя. Это явление было связано с горением углеродных материалов во фторирующей плазме элегаза. В ряде конструкций элегазовых выключателей формирование потока элегаза, направляемого на горящую дугу, осуществляется с помощью сопла. Материал сопла (обычно это – фторопласт или графит) находится в сложных условиях, и, несмотря на исключительную химическую стойкость этих материалов, в элегазовой плазме дуги они претерпевают изменения, конечным продуктом которых является четырехфтористый углерод (см. далее, пп. 5.2.5). Износ сопла выражается в увеличении диаметра горловины, формирующей поток. Аналогичные химические явления протекают и при использовании графитовых дугоприемных контактов. По содержанию четырехфтористого углерода, а точнее по приросту концентрации четырехфтористого углерода, в выключателе со фторопластовым или графитовым соплом можно судить об износе сопла, а в выключателе с графитовыми дугоприемными контактами — об износе контактов, т.е. о приближении к отказу. Ресурс сопла и дугоприемных контактов является одновременно и ресурсом выключателя, так как коммутация тока — основная заданная функция выключателя, и одним из элементов ее реализации в данной конструкции являются сопло и дугоприемные контакты. Установление наличия кислотности элегаза в некоммутационном аппарате однозначно свидетельствует о повышенном уровне частичных разрядов (ЧР), предвестнике пробоя изоляционного промежутка с потерей основной заданной функции аппарата. Образовавшиеся в результате разложения элегаза под действием частичных разрядов кислотные примеси производят химическое воздействие на материал твердой изоляции, что в конечном счете может привести к возникновению разрядов на поверхности изолятора и далее к его перекрытию, т.е. к нарушению основной заданной функции аппарата. По данным кислотности в некоммутационном аппарате можно определить уровень ЧР в элегазовой изоляции (подробнее см. пп. 5.2.5), с одной стороны, а с другой — сопоставить химическую активность газовой среды с химической устойчивостью твердой изоляции. Таким образом, критерии предельного состояния аппарата должны формироваться на основе следующих показателей: — влажность элегаза в соответствии с установленным нормативом для всех видов аппаратов, — увеличение содержания четырехфтористого углерода в выключателе со фторопластовым или графитовым соплом в соответствии с данными разработчика, — увеличение содержания четырехфтористого углерода в выключателе с графитовыми дугоприемными контактами в соответствии с данными разработчика, — кислотность элегаза в аппарате в соответствии с нормативом химической устойчивости изоляционного материала. Целью диагностических мероприятий является определение «прогнозируемого остаточного ресурса» (Rост), т.е. оставшихся возможностей аппарата. Если для какого-либо параметра, назначенного в качестве критерия предельного состояния, установлены допустимые границы (от r0 — начальное значение, до r1 — конечное значение критерия предельного состояния), то для этого параметра может быть установлен Rост как местоположение текущего значения r этого параметра внутри установленных границ. Прогнозируемый остаточный ресурс может быть выражен в процентах Rост = (r1 – r)/(r1 – r0)ж100 или, если известна функция изменения этого параметра во времени r/, в единицах времени Rост = (r1 – r) /(r/). В ряде случаев, особенно когда изменение данного параметра не является монотонной функцией работы аппарата, приходится ограничиться констатацией факта достижения предельного состояния, что соответствует полному израсходованию ресурса по данному параметру, фактически отвечая на вопрос «да — нет»: есть ресурс — нет ресурса. 5.2.4. КРИТЕРИИ ПРЕДЕЛЬНОГО СОСТОЯНИЯ И РАСЧЕТ РЕСУРСА 5.2.4.1. Оценка по влажности Очевидно, что критерий предельного состояния по параметру влажности элегаза должен согласовываться с установленным нормативом качества элегаза (табл. 4.9, гл. 4), т.е.: температура конденсации влаги в элегазе: — для аппаратов наружной установки: не менее, чем на 20 °С ниже среднесуточной температуры, — для выключателя: ниже – 30 °С при температуре окружающей среды 20 °С, — для прочих аппаратов: ниже 0 °С для аппаратов внутренней установки при температуре окружающей среды 20 °С. Нарушение установленных нормативов характеризует неисправное состояние аппарата. Необходимо решить, как можно охарактеризовать предельное состояние. Для аппаратов внутренней установки относительная влажность элегаза при нормативных условиях составляет 26 %. Учитывая, что какихлибо существенных температурных колебаний аппараты не испытывают, они могут работать и при большей относительной влажности. Однако обоснованного критерия найти не удается. Поэтому принимаем в качестве предельного состояния по параметру влажности: 75 % относительной влажности, что соответствует пятиградусному запасу (температура конденсации примерно 15 °С при температуре 20 °С). Для аппаратов наружной установки и выключателей (которые в данном случае в части требований по влагосодержанию приравниваются к аппаратам наружной установки) выполнение двадцатиградусного интервала обязательно, поскольку эти аппараты находятся в условиях атмосферных колебаний температуры. Поэтому, с помощью специального математического аппарата (гл. 4, п. 4.8) по полученным в анализе данным влажности элегаза устанавливается соответствие полученного значения требованию норматива в течение оставшегося срока службы. Если требование не выполняется, то определяется срок, в течение которого норматив будет выполняться. После этого срока фиксируется неисправное состояние с частичной неработоспособностью и рассчитывается допустимый нижний предел рабочей температуры. Если текущая температура опускается ниже рассчитанного нижнего предела, то состояние аппарата должно быть признано предельным и эксплуатация приостановлена. 5.2.4.2. Оценка по содержанию четырехфтористого углерода Критерий предельного состояния по параметру увеличение содержания четырехфтористого углерода в выключателе со фторопластовым и графитовым соплом опирается на величину допустимого износа сопла, определяемого увеличением диаметра внутренней горловины сопла за счет «выгорания» фторопласта или графита в элегазовой плазме (см. пп. 5.2.5). Увеличение диаметра горловины снижает скорость дутья и приводит к невозможности осуществить акт коммутации тока. Условие предотвращения отказа элегазового выключателя заключается в том, чтобы текущий износ сопла Qс не превышал допустимый Qдс , т.е. Qс Qдс . Если условие не выполняется, это означает, что ресурс сопла исчерпан, а аппарат достиг предельного состояния и должен быть выведен в ремонт. Значение допустимого износа Qдс задается разработчиком и должно быть указано в технической документации. Значение текущего износа рассчитывается по данным анализа [см. далее, уравнение (5.10)]. Аналогичный подход используется также при оценке износа графитовых контактных материалов: текущий износ контактов Qк не должен превышать допустимый Qдк , т.е. Qк Qдк , где значение текущего износа рассчитывается по данным анализа [уравнение (5.11)]. Прогнозируемый остаточный ресурс этих узлов, в процентах, может быть определен в общем виде как Rост = 100(Qд – Q) /Qд, (5.3) где Q — текущий износ сопла или графитового контакта; Qд — допустимое значение его износа. 5.2.4.3. Оценка по кислотности Выбор критерия предельного состояния по кислотности элегаза опирается на норму химической устойчивости изоляционного материала КФ-4, выраженную (см. гл. 3, пп. 3.2) как произведение концентрации действующего начала (SF4) на время действия (34 чжг/л или, в пересчете на кислотность, выраженную, как положено, через массовую долю HF — 700 ppm-масс.жгод*). Для некоммутационного аппарата при допущении, что кислотность элегаза растет монотонно и равномерно от нуля до текущего значения, в момент выработки ресурса (выражаемого в единицах времени, в годах) максимальное текущее значение (максимально допустимое значение) составит удвоенное среднее значение [HF]макс = 2ж700/R. Таким образом, твердая изоляция еще имеет ресурс, если [HF]М < 1400, т.е. произведение текущей концентрации, ppm, на время от начала эксплуатации M, год, меньше 1400 ppmжгод. Ðè ñ .5.1. Ñõåìà äë ÿ ðàñ÷åòà ïðîãíîçè ðóåìîã î îñòà òî÷íîã î ðå ñ óðñà íåê îì ìóòàöè îííîã î à ïïàðà òà ïî ê è ñ ë îòíî ñ òè ýë åãàçà Прогнозируемый ресурс по этому показателю может быть рассчитан (см. рис. 5.1) как [HF] /M = 1400 /R2, откуда R = (1400М /[HF])1/2, * Íà íåéòðà ëèçàöèþ 1 ìîëÿ SF 4 ïîòðåáóåòñÿ øå ñòü ìîëåé NaOH. Ñëå äîâ àòåëüíî, 1 ìîëü SF4 (Ì = 108) ýêâèâ àëåíòåí 6 ìîëÿì HF (Ì = 20). Ïîýòîìó â ïåðå ñ÷åòå íà ã îä (8765,83 ÷àñ) è íà êèñëîòíîñòü ýëåãàçà (ïëîòíîñòü 6,16 ã/ì 3 ïðè 760 ìì ðò. ñò. è 0 °Ñ). (34 /8765,83) (10 /6,16) (120/108) = 700 pp m-ìàññ. ãîä. 6 где замеренное текущее значение [HF] зафиксировано в момент времени M (в годах от начала эксплуатации). Если рассчитанное R больше М, аппарат неисправен (поскольку в нем есть кислотность), но работоспособен, и остаточный ресурс Rост, год, составляет Rост = (1400М /[HF])1/2 – М. (5.4) Для коммутационного аппарата можно предположить два варианта (и в том, и в другом случае ресурс адсорбента исчерпан, раз речь идет о наличии кислотности): 1) кислотность обусловлена частичными разрядами (признаком этого является положительная динамика кислотности) в отсутствие коммутации, 2) кислотность обусловлена актами коммутации. Ðè ñ .5.2. Ñõåìà äë ÿ ðàñ÷åòà ïðîãíîçè ðóåìîã ïî ê è ñ ë îòíîñòè îò ×Ð î îñòà òî÷íîã î ðå ñ óðñà âûê ë þ÷à òåë ÿ В первом случае (рис. 5.2) расчет прогнозируемого остаточного ресурса осуществляется с учетом динамики роста ([HF] 2 – [HF]1) /, где — интервал времени между анализами, год, 1400 /R2 = ([HF]2 – [HF]1) / откуда Rост = (1400/([HF]2 – [HF]1))1/2 – М, где М — интервал времени от начала действия ЧР до момента второго измерения кислотности, равный М = [HF]2 /([HF]2 – [HF]1). Окончательное выражение для остаточного ресурса Rост = (1400/([HF]2 – [HF]1))1/2 – [HF]2 /([HF]2 – [HF]1). (5.5) Во втором случае можно принять, что кислотность элегаза постоянно и неизменно существует в выключателе после последней коммутации. Тогда условие работоспособного состояния [HF]1М1 < 700, где [HF]1 — измеренная кислотность, ppm-масс. HF; М1 — срок от последней коммутации до текущего момента, год, а прогнозируемый остаточный ресурс, год, при условии, что актов коммутации до конца срока службы больше не будет, Rост = 700 /[HF]1 – М1, (5.6) Ðè ñ .5.3. Ñõåìà äë ÿ ðàñ÷åòà ïðîãíîçè ðóåìîã î îñòà òî÷íîã î ðå ñ óðñà âûê ë þ÷àòåë ÿ ïî ê è ñ ë îòíîñòè îò àê òîâ ê îììóòàöè è где М1 — срок от последней коммутации до текущего момента, год. Если акт коммутации повторился (рис. 5.3), то условие работоспособного состояния [HF]1М1 + [HF]2М2 < 700 Òàáëèöà 5.2. Êðè òåðè è ïðå äåë ü íîãî ñîñ òîÿíè ÿ ýë åãàçîâîãî îáîðóäîâàíè ÿ ïî ôè çè ê îõè ìè ÷å ñ ê è ì ïîê àçà òåë ÿì Êðèòåðèé Âëàæíîñòü ýëåãàçà (òåìïå ðàòóðà êîíäåíñàöèè âëàãè) Óâåëè÷åíèå ñîäåðæàíèÿ ÷åòûðå õôòîðèñòîé ñåðû Êèñëîòíîñòü ýëåãàçà Òèï à ïïàðà òà âûêëþ÷à òåëü ïðî÷èå 15 °Ñ äëÿ à ïïàðà òîâ âíóòðåííåé óñòàíîâêè ïðè òåìïåðà òóðå îêðó æàþùåé ñðå äû 20 °Ñ Ìåíåå, ÷åì íà 20 °Ñ íèæ å ñðåäíå ñóòî÷íîé òåìïåðà òóðû äëÿ àïïàðà òîâ íàðóæíîé óñòàíîâêè Òåêóùèé èçíîñ ñîïëà íå äîëæ åí ïðå âûøà òü äîïóñòèìûé Qñ Q äñ [ðàáî÷èå óðàâíåíèÿ (5.10) è (5.1 1)] Òåêóùèé èçíîñ êîíòàêòîâ íå äîëæ åí ïðåâûøà òü äîïóñòèìûé Qê Q äê [ðàáî÷åå óðàâíåíèå (5.15)] Ñóììàðíîå âîç äåéñòâèå íå áîëåå 700 ppm æãîä [ðàáî÷èå óðàâíåíèÿ (5.4) —(5.7)] Âûøå –30 °Ñ ïðè òåìïåðà æàþùåé ñðå äû 20 °Ñ òóðå îêðó и прогнозируемый остаточный ресурс, год, при условии, что актов коммутации до конца срока службы больше не будет, Rост = (700 – [HF]1М1) /[HF]2 – М2 или в общем виде Rост = (700 – ([HF]n – 1Мn – 1)) /[HF]n – Мn. (5.7) Итак, критерии предельного состояния сформулированы (мы их представим общими требованиями в табл. 5.2) и показана возможность и пути расчета ресурса [уравнения (5.4)—(5.7)]. 5.2.5. ДИАГНОСТИЧЕСКИЕ МЕРОПРИЯТИЯ Выполнение диагностических мероприятий по данным анализа влажности, кислотности элегаза и содержанию в нем четырехфтористого углерода дает возможность не только формально определить состояние аппарата и рассчитать некоторые его ресурсные характеристики, но и более полно охарактеризовать состояние аппарата и отдельных его узлов. ДИАГНОСТИКА ЧАСТИЧНЫХ РАЗРЯДОВ С увеличением рабочего напряжения измерение уровня частичных разрядов (ЧР) электрическими методами становится затруднительным изза роста интенсивности электромагнитных помех. Наличие ЧР в элегазовой изоляции высоковольтного оборудования приводит к разложению шестифтористой серы с образованием низших фторидов серы и продуктов их дальнейшего химического превращения. Все получающиеся при этом продукты обладают кислотностью и могут быть определены кислотно-щелочным титрованием. В связи с этим количество разложенной шестифтористой серы может быть оценено по кислотности элегаза, образовавшейся под действием ЧР. Корреляционная зависимость между интенсивностью ЧР и количеством разложенной шестифтористой серы (и соответственно кислотностью элегаза) может служить ключом к определению уровня ЧР по результатам кислотно-щелочного титрования. Кислотность элегаза может быть определена с помощью сухого индикаторного реактива [5.3] или жидким способом в виде массовых частей фтористоводородной кислоты на миллион [5.4] (см. гл. 2). Выполненные исследования [5.5] позволили установить взаимосвязь между ростом кислотности газа и уровнем ЧР в виде уравнения ([HF]2 – [HF]1)V / = 0,024q, (5.8) где [HF]2 и [HF]1 — кислотность газа, ppm-масс., измеренная через интервал времени , ч; V — объем аппарата, м3; — плотность элегаза, г/л; q — интенсивность ЧР, пКл. Разработанный химический метод определения уровня ЧР, независящий от уровня напряжения и не подверженный электрическим помехам, позволяет обнаружить ЧР интенсивностью 10 пКл в аппарате объемом 1 м3 при давлении элегаза 0,3 МПа при чувствительности метода определения кислотности на уровне 1 ppm-масс. за интервал времени в трое суток. Пример 5.1. Определить уровень ЧР в аппарате с 28 кг SF6, если за 172 ч (за неделю) уровень кислотности изменился от 10 до 15 ppm-масс. Рассчитываем по уравнению (5.8). Произведение V, м3, на г/л, кг/м3, равно массе элегаза в аппарате (28 кг). Тогда q = (15 – 10)ж28 /(172ж0,024) = 34 пКл. ДИАГНОСТИКА ФТОРОПЛАСТОВОГО СОПЛА В ряде конструкций элегазовых выключателей формирование потока элегаза, направляемого на горящую дугу, осуществляется с помощью сопла. Материал сопла находится в сложных условиях: непосредственная близость дуги, а следовательно, воздействие высокой температуры и светового излучения, мощные потоки газа и химическая агрессивность среды, возникающей при горении дуги в элегазе. Фактически, только фторопласт находит применение для изготовления изоляционного сопла. Износ сопла, выражающийся в увеличении диаметра горловины, формирующей поток элегаза, за счет «выгорания» фторопласта может привести к отказу. Под термином «выгорание» при этом понимается широкий круг явлений: возгонка фторопласта, микровзрывы под поверхностью, приводящие к отрыву частиц фторопласта, оплавление. Было замечено, что акты коммутации в выключателе с фторопластовым соплом приводят к увеличению концентрации четырехфтористого углерода, что дало основание связать это явление с «выгоранием». Фторопласт является очень инертным материалом, представляющим собой в химическом отношении длинноцепной перфторуглеводород. Но во фторирующей среде элегаза возможно дальнейшее сжигание перфторуглеводорода до элементарного перфторированного звена (— CF2 —)m + SF6 = (— CF2 —)m – 1 + CF4 + SF4. Четырехфтористый углерод является конечным продуктом этого процесса. Являясь весьма устойчивым химическим соединением, четырехфтористый углерод открывает возможность определять степень износа фторопластового сопла по результатам анализа в выключателе [5.1, 5.2]. Физико-химическая сущность явления выражается уравнением = 88kQс /(50V1000), (5.9) C CF CSF SF 4 6 6 где — прирост концентрации четырехфтористого углерода, %-масс.; 88kQс /50 — масса образовавшегося четырехфтористого углерода; Qс — износ сопла, г; k — коэффициент пропорциональности, учитывающий побочные реакции и явления (механический отрыв фторопласта, образование четырехфтористого углерода за счет других источников, образование других членов гомологического ряда CnF2n + 2 и прочее) и равный примерно 0,8; 88/50 — стехиометрическое соотно шение по уравнению реакции фторирования; 100Vж1000 / — общий вес газов в аппарате, г; V — объем аппарата, м3; — плотность элегаза в аппарате, кг/м3; — концентрация элегаза, %-масс. C CF 4 SF 6 CSF SF 6 6 CSF 6 Поскольку концентрация элегаза является, также как и концентрация четырехфтористого углерода, результатом газового анализа, то уравнение (5.9) удобно представить в виде (/)* – (/)° = 1,41ж10–3Qс /(V). C CF CSF 6 C CF CSF SF 4 4 6 6 где звездочкой обозначены значения после серии коммутаций, а кружочком — значения при пуске в эксплуатацию. Откуда износ сопла Qс = 710V[(/)* – (/)°]. (5.10) SF 6 C CF CSF 6 C CF CSF 4 4 6 Условие предотвращения отказа элегазового выключателя заключается в том, чтобы износ сопла не превышал допустимый, Qдс , т.е. Qс Qдс. Если условие не выполняется, это означает, что ресурс сопла исчерпан и аппарат должен быть выведен в ревизию. Значение допустимого износа Qдс задается разработчиком и должно быть указано в технической документации. Пример 5.2. Определить текущий износ сопла выключателя по данным анализа. Допустимый износ сопла 2,76 г. Вес элегаза в выключателе 45,38 кг. Данные анализа, %-масс.: до коммутации после коммутации СF4 SF6 0,021 0,030 99,53 99,52 Определяем износ сопла по уравнению (5.10): Qс = 710ж45,38ж[(0,030/99,52) – (0,021/99,53)] = 2,91 г. Расчетный износ превышает норму: ресурс сопла исчерпан, выключатель должен быть выведен в ревизию. ДИАГНОСТИКА ГРАФИТОВОГО СОПЛА В соответствии с уравнением химической реакции горения графита в плазме шестифтористой серы C + 2SF6 = CF4 + 2SF4 физико-химическая сущность явления выражается уравнением = 88kQс/(12V1000), (5.11) C CF CSF SF 4 6 6 где обозначения аналогичны обозначениям в уравнении (5.9) и, также принимая k = 0,8, текущий износ графитового сопла Qс определяется по уравнению (5.12), аналогично уравнению (5.10) Qс = 170V [(/)* – (/)°], (5.12) SF 6 C CF CSF 6 C CF CSF 4 4 6 ДИАГНОСТИКА ДУГОПРИЕМНЫХ КОНТАКТОВ Для металлических контактов. Обсуждение этого вопроса имеет пока только теоретическое значение. Практически использовать его можно при испытаниях экспериментальных образцов. Износ контактов определяется по газовому анализу. Уравнение химической реакции (брутто-уравнение) с учетом фторирования фторопласта можно записать следующим образом zSF6 + nMe + (— CF2 —)y = (z + x – n – y)SF6 + yCF4 + nMeF2 + + (n – 2x + y)SF4 + xSF2. Исходя из этого уравнения, по измеренным концентрациям четырехфтористой и двухфтористой серы, а также по приросту концентрации четырехфтористого углерода можно определить расход металла, если известна масса элегаза в выключателе. Поскольку метод анализа (пп. 2.1.1) определяет весовую концентрацию в процентах, то число молей образовавшегося CF4 y = m1000/(100ж88) SF4 n – 2x + y = m1000/(100ж108) SF2 x = m1000/(100ж70) C CF4 C SF4 C SF2 где m — масса элегаза, кг. Отсюда число молей металла, вовлеченного в реакцию, n = [(/108) + (2/70) – (/88)]10m (5.13) CSF 4 CSF 2 C CF 4 и потеря веса контактов (износ) Qк = nMср, (5.14) где Mср — средняя молекулярная масса металла (сплава). Таким образом, на основании ряда анализов элегаза из выключателя, который для этого исследования не оснащен адсорбционными патронами, представляется возможность без вскрытия аппарата получить сведения о величине износа дугогасительных контактов. Пример 5.3. Определить износ контактов по результатам анализа. Выключатель с 1,5 кг элегаза. Материал контакта — медь-вольфрам 50:50. Данные анализа, %-масс.: до коммутации после коммутации СF4 SF4 SF2 0,01 0,016 0 0,22 0 0,02 Определяем число молей металла, вовлеченного в химическую реакцию по уравнению (5.13): n = [(0,22/108) + (2ж0,02/70) – (0,016 – 0,010)/88)]ж10ж1,5 = 0,038. Средняя молекулярная масса сплава (64 + 184)/2 = 124 г. Износ контактов [уравнение (5.14)]: 124ж0,038 = 4,7 г. Для графитовых контактов. При выполнении акта дугогашения на графитовых электродах (в отсутствие сопла) «выгоранию» подвергается графит. Химическая реакция брутто C + 2SF6 = CF4 + 2SF4. Масса выгоревшего контакта Qк, г, в соответствии с этой химической реакцией по аналогии с уравнением (5.12) и при допущении, что k = 0,8, равна Qк = 170m[(/)* – (/)°], (5.15) C CF CSF 6 C CF CSF 4 4 6 где m — масса элегаза в аппарате, кг; C — концентрация, %-масс.; звездочкой обозначены значения после серии коммутаций, а кружочком — значения при пуске в эксплуатацию. Поскольку четырехфтористый углерод не поглощается адсорбентом в атмосфере элегаза, то этот расчет может выполняться в ходе эксплуатации оборудования. ДИАГНОСТИКА СОСТОЯНИЯ АДСОРБЕНТА Диагностика состояния адсорбента не является целью диагностических мероприятий. И мы упоминаем об этом только для того, чтобы обозначить такую возможность и определить ее место в системе приоритетов. Если в аппарате обнаружена кислотность — это показатель того, что адсорбент не в состоянии выполнять свои функции. Это относится к выключателю за пределами 48 часов после последней коммутации тока и к прочим аппаратам, оснащенным адсорбционными устройствами. Наличие кислотности одновременно характеризует, с одной стороны, из- расходование ресурса адсорбента, а с другой — неисправность аппарата. И только когда уровень кислотности достигнет значения, определенного критерием предельного состояния, можно будет определить состояние аппарата как предельное. Если ресурс адсорбента исчерпан по параметру кислотности, то ресурс этого адсорбента не может быть восстановлен и дальнейшее его использование по этому назначению невозможно. По параметру влажности выполнять расчеты параметра состояния адсорбента — вообще нецелесообразно. Свойства адсорбента по отношению к воде меняются в широком диапазоне в зависимости от температуры. Поэтому его возможности должны рассматриваться с позиций обеспечения заданных функции аппарата: выполнять основную функцию в заданном диапазоне температуры. Этот вопрос решается путем определения соответствия влажности элегаза в аппарате нормативу влажности (гл. 4, п. 4.8). Ресурс адсорбента по воде можно считать исчерпанным, если он не обеспечивает функционирование аппарата во всем диапазоне рабочей температуры. Но это состояние характеризует только частичную неработоспособность аппарата. Однако израсходование ресурса адсорбента по воде не означает невозможности восстановить его частично (путем замены элегаза, что, правда, весьма неэффективно) или полностью посредством прокаливания (при ремонте аппарата с разборкой). ДИАГНОСТИКА УПЛОТНЕНИЙ Определение интегральной утечки элегаза по анализу вентиляционного выхлопа. Если в рабочем зале нет каких-либо дополнительных источников элегаза, как, например, баллоны, установки обслуживания, операции по ремонту и прочее, то в установившемся режиме вентилирования концентрация шестифтористой серы в вентиляционном выхлопе будет соответствовать интегральной утечке элегаза из всего комплекса оборудования, установленного в данном зале. Исходя из определения утечки — доля элегаза от общего количества в оборудовании, %, теряемая за год — скорость потери элегаза , г/с, выразится соотношением v SF 6 = u1000m /(100ж3,1557ж107), (5.16) v SF 6 где u — утечка, %/год; m — масса элегаза в комплексе, кг. Скорость выброса элегаза с воздухом через вентиляцию пропорциональна его концентрации и производительности вентиляции = FC. v SF 6 Концентрация элегаза в воздухе в данном анализе обычно выражается в объемных долях на миллиард (ppb-об.), а производительность вентиляции — чаще всего в м3/ч. С учетом этого, а также плотности шести фтористой серы, равной 6100 г/м3 , скорость выброса элегаза , г/с, с вентиляцией составит v SF 6 = 6100ж10–9FC /3600. (5.17) v SF 6 Объединяя уравнения (5.16) и (5.17), получаем u = 5,35ж10–3FC /m, (5.18) где F — суммарная производительность вентиляции, м /ч; C — концентрация SF6 в воздухе вентвыхлопа, ppb-об; m — масса элегаза в комплексе подстанции, кг. 3 Пример 5.4. Рассчитать среднюю утечку элегаза из комплекса с общей массой элегаза 12,4 т, если при производительности вентиляции 20 016 м3/ч в установившемся режиме в воздухе вентвыхлопа концентрация элегаза составляет 113 ppb-об. Решение. По уравнению (5.18) u = 5,3510–3ж20016ж113/12400 = 0,98 %/год. Утечка не менее 0,98 %/год. Определение утечки на двойном или специальном уплотнении. На начальных этапах создания элегазового оборудования для обеспечения гарантии на утечку в пределах 1 %/год в течение всего срока эксплуатации узел уплотнения проектировался в виде двух колец на фланце. Полость между ними имела закрываемые выходы в атмосферу, и при необходимости могла быть использована для контроля основного внутреннего кольца на утечку. В дальнейшем оказалось, что проблемы утечки решаются не удвоением колец, а только качеством изготовления резинового кольца из маслостойкого и светостойкого резинового сырья и высоким качеством изготовления правильно спроектированной канавки. Для обеспечения норматива по утечке достаточно и одного кольца, что одновременно снижает и габариты, и массу аппарата. Тем не менее, контроль уплотнения подобным образом может быть организован и на одном уплотнении посредством дополнительных кольцевых прорезей (рис. 5.4). Продувая полость, образованную кольцевой прорезью, через соединенные с ней отверстия газом-носителем и анализируя его с помощью хроматографической аппаратуры на содержание шестифтористой серы, можно определить качество уплотнения. Однако в этом случае критерием качества будет не норматив утечки, потому что это не единственное уплотнение на данном объеме элегаза: оценочной величиной может быть интегральная нормативная потеря элегаза на единицу длины уплотнения вне зависимости от размеров самого уплотнительного кольца по той причине, что утечка реализуется на границе раздела «кольцо — канавка». Ðè ñ .5.4. Ñõåìà óïë îòíåíè ÿ ñ îá åñ ïå÷åíè åì âîçìîæíîñ òè ê îíòðîë ÿ óòå ÷ê è По аналогии с уравнениями (5.16) и (5.17) скорость поступления элегаза за пределы уплотнительного кольца, приведенная к единице длины уплотнения, = u1000m /(100ж3,1557ж107l), v SF 6 а та же величина — по данным анализа = FC /l, v SF 6 где F — поток газа-носителя через полость, мл/мин; l — длина исследуемого уплотнения, м; l — длина всех уплотнений, м, в элегазовом комплексе или аппарате с массой элегаза в аппарате m, кг. После объединения этих выражений с учетом размерности получаем u1000m /(100ж3,1557ж107l) = 6,1ж10–3ж10–9FC /(60l). Откуда выводим нормативное неравенство (для нормативной утечки 1 %/год) для полного (с двух сторон) контроля уплотнения, FC /l < 3,12ж106m /l (5.19) и для определения, осуществляемого на одной стороне уплотнения, FC /l < 1,56ж106m /l, (5.20) где F — скорость потока гелия для обдува уплотнения, мл/мин; C — концентрация SF6 по анализу, ppb-об.; m — масса элегаза в аппарате, кг; l — суммарная длина уплотнений в данном аппарате, м; l — длина исследуемого уплотнения, м. Если условия по уравнениям (5.19) и (5.20) выполняются, то утечка на исследуемом уплотнении меньше нормативной (1 %/год). Пример 5.5. При хроматографическом контроле внутреннего кольца двойного уплотнительного узла была зафиксирована концентрация шестифтористой серы в гелии 400 ppm-об. (400 000 ppb-об.) при скорости гелия 21 мл/мин. Средняя длина кольца 1,4 м. Определить, соответствуют ли потери элегаза на этом уплотнении нормативной утечке, если в данном ап паратном комплексе общая масса элегаза 500 кг и общая длина внутренних уплотнений (любого сечения и диаметра, в том числе и одинарных на отдельных узлах) составляет 150 м. Решение. При продувке полости между двумя уплотнениями контролируется полная утечка на данном уплотнении. По уравнению (5.19) 21ж400ж103/1,4 < 3,12ж106ж500 /150, 6ж106 < 10,4ж106. Условие выполняется: реальная потеря элегаза на уплотнении меньше нормативной. 5.2.6. ПОРЯДОК ВЫПОЛНЕНИЯ ДИАГНОСТИЧЕСКИХ МЕРОПРИЯТИЙ ДЛЯ ОПРЕДЕЛЕНИЯ СОСТОЯНИЯ ОБОРУДОВАНИЯ Относительно элегазового электротехнического оборудования можно уверенно сказать, ссылаясь на опыт эксплуатации, что оно обладает высокой степенью надежности с того момента как были выполнены глубокие исследования в области электрической прочности и дугогасительной способности и решены вопросы обеспечения качества элегаза в эксплуатации. Оборудование надежно работает предписанные сроки. Так что для него характерен главным образом вопрос: что делать за пределами назначенного срока службы? Практические действия по осуществлению физико-химической диагностики сводятся к выполнению следующих аналитических мероприятий: 1. Выполнить хроматографический анализ: а) из всех герметичных объемов — анализ элегаза на содержание шестифтористой серы, кислорода и четырехфтористой серы, — анализ элегаза на содержание воды, — анализ элегаза на кислотность; б) из вентвыхлопа — анализ воздуха на содержание шестифтористой серы; в) из мест (если они есть) на флан- — анализ гелия на содержание шесцах герметизирующих разъемов тифтористой серы. 2. При выполнении анализов эле- — давление SF6, текущую темперагаза зафиксировать туру аппарата (герметичного объема), среднесуточную температуру. 3. Необходимые данные техниче- — количество адсорбента в патроне ской документации на оборудопредотвращения конденсации, в вание адсорбционном поглотителе выключателя, объем аппарата или сборки, номинальная плотность элегаза, количество и сорт изоляционных материалов по типам, материал и допустимая потеря массы сопла, материал и допустимая потеря массы дугоприемных контактов, регламентированное число и величина тока отключения КЗ, размеры канавок, количество уплотнений по размерам и материал уплотнений, данные анализа элегаза при пуске в эксплуатацию (SF6, O2, CF4, Н2О). 4. Данные по проектной докумен- — кратность вентиляции, или протации на сооружение изводительность вентиляции и объем помещения. 5. Необходимые данные по опера— количество и характеристика тивному журналу произведенных отключений: время горения дуги и ток. 6. Оценить наличие или отсутствие — в соответствии с табл. 5.2. ресурса аппаратов по измеренной влажности 7. Оценить качество элегаза в — по содержанию SF6 (для всех виоборудовании (в соответствии с дов аппаратов), нормативами, табл. 4.9, гл. 4): — по O2 (для коммутационных аппаратов), по кислотности (главным образом для коммутационных аппаратов). 8. Рассчитать соответствие влажности нормативу, рассчитать интервал времени разрешенной эксплуатации в соответствии с нормативом влажности, рассчитать допустимый интервал рабочей температуры. 9. Рассчитать потерю массы сопла (по приросту концентрации CF4). 10. Рассчитать потерю массы графитовых контактов (по приросту концентрации CF4). 11. Рассчитать ресурс: выключателя — по состоянию сопла (по приросту концентрации CF4), — по кислотности элегаза, — по состоянию графитовых контактов (по приросту концентрации CF4), прочих аппаратов — по кислотности элегаза. 12. Рассчитать ЧР по кислотности элегаза. 13. Рассчитать интегральную утечку элегаза из всего комплекса оборудования. 14. Рассчитать нормативную утечку на специально обследованных уплотнениях. 15. Составить заключение: выводы — о состоянии аппарата или его узлов, предложения — о мерах поддержания качества элегаза, рекомендации — по ремонту и перспективе дальнейшего диагностического контроля. — 5.2.7. ПРИБОРЫ ДЛЯ ОПЕРАТИВНОГО ДИАГНОСТИЧЕСКОГО КОНТРОЛЯ Поскольку основу определения физико-химических диагностических параметров составляют хроматографические методы [5.6], то основным методом при решении задачи диагностического обследования является хроматография. За пределами хроматографического определения остается только кислотность элегаза. С введением в практику индикаторной трубочки с упрощенным устройством для измерения объема пропущенного газа (в виде резиновой камеры и шаблона) определение кислотности перестало быть проблематичным и может выполняться повсеместно. Итак, четыре метода анализа: элегаза — на состав, элегаза — на влажность, гелия — на шестифтористую серу, воздуха — на шестифтористую серу — вот задача хроматографического комплекса для оперативной диагностики элегазового оборудования. Методическое описание хроматографических анализов и анализа кислотности дано в гл. 2. Все четыре хроматографические задачи могут быть выполнены на одной хроматографической базе, в одном хроматографе, имеющем два детектора: детектор по теплопроводности и электронозахватный детектор. Хроматографические комплексы для решения задач электротехники мы называем ЭЛХРОМами — электротехническими хроматографами [5.7]. В самом простом случае каждый из четырех анализов выполняется отдельно. Хроматографическая схема газовых коммуникаций прибора для решения задач этого типа показана на рис. 5.5. Прибор оснащается тремя шестиходовыми кранами-дозаторами и последовательно включается на один из необходимых режимов анализа. Ðè ñ .5.5. Ñõåìà õðîìà òîãðàôè ÷åñ ê è õ ê îììóíè ê àöè é äë ÿ àíà ë è çà ýë åãàçà íà ñîñ òàâ è íà âîäó, à òàê æå äë ÿ àíàë è çà ãåë è ÿ è âîçäóõà — íà ñ îäåðæàíè å øåñ òè ôòîðè ñòîé ñåðû : ÄÒÏ —äåòåêòîð ïî òåïëîïðîâîäíîñòè; ÄÝÇ —ýëåêòðîíîçàõâ àòíûé äåòåêòîð; NaX è Po rapak Q —êîëîíêè Для сокращения затрат времени на выполнение аналитического обследования элегазового комплекса два анализа элегаза — на состав и на воду — объединяются и выполняются из одной пробы газа. Объединение методов для достижения быстродействия, надежности и удобств требует создания специальной схемы: два шестиходовых крана-дозатора заменяются одним десятиходовым, выполняющим одновременно и функции дозатора пробы, и функции переключателя колонок (рис. 5.6). Такая схема составляет основу хроматографического комплекса для оперативной физико-химической диагностики элегазового оборудования ЭЛХРОМ-SF6. Согласование температурного режима и длин колонок позволяет получить необходимую информацию об элегазе в одной хроматограмме (рис. 5.7). В этом же канале осуществляется анализ ге лия на содержание шестифтористой серы. Второй канал прибора ЭЛХРОМ-SF6 предназначен для определения утечки элегаза. Ðè ñ .5.6. Ñõåìà ãàçîâûõ ê îììóíè ê àöè é õðîìà òîãðàôè ÷åñ ê îãî ê îìïë åê ñà Ý ËÕ ÐÎÌ-S F 6 : ÄÒÏ —äåòåêòîð ïî òåïëîïðîâîäíîñòè; ÄÝÇ —ýëåêòðîíîçàõâ rapak Q —êîëîíêè àòíûé äåòåêòîð; NaX è Po Ðè ñ .5.7. Õ ðîìà òîãðàììû àíà ë è çîâ â õðîìà òîãðàôè ÷åñ ê îì ê îìïë åê ñ å Ý ËÕ ÐÎÌ-S F à —àíà ëèçà ýëåãàçà íà ñîñòàâ è âîäó; ñëåäîâûå êîëè÷å ñòâà SF 6 á —àíà ëèçà ã åëèÿ íà SF 6 ; â —àíà 6 ëèçà âîç äóõà íà : Хроматографические комплексы ЭЛХРОМ-SF6 укомплектовываются индикаторными трубочками для измерения кислотности элегаза и инструкциями по их использованию и приготовлению. Хроматографические комплексы ЭЛХРОМ-SF6 кроме полной методической базы оснащаются программой диагностики, выполняющей все необходимые вычисления и предлагающей на рассмотрение эксперта заключение о состоянии элегазового оборудования по физикохимическим показателям. 5.2.8. ЗАКЛЮЧЕНИЕ Все изложенные методы физико-химического контроля для диагностики высоковольтного элегазового оборудования выполняются без прерывания выполнения основной функции аппарата и не приводят к расходованию ресурса. Это отличительная черта физико-химических методов, характерная как для элегазового, так и для маслонаполненного оборудования. Эти неразрушающие методы контроля не имеют помех со стороны основного функционального процесса — передачи электроэнергии — и характеризуют лишь физико-химические изменения в результате «старения» изоляции в процессе выполнения своей основной функции. В этом их привлекательность, в этом причина их широкого использования как методов первичного обследования при определении состояния изоляции. А широкое использование известных физико-химических закономерностей позволяет делать глубокие и достоверные выводы не только о текущем состоянии аппарата, но и оценивать это состояние на перспективу.