Исследование свойств стирол-акриловой дисперсии

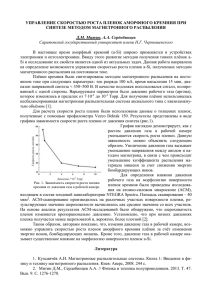

реклама

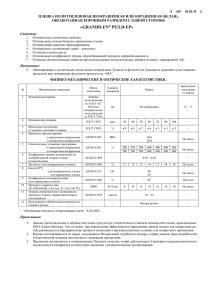

«УТВЕРЖДАЮ» Генеральный директор ООО «Эвима-М» ___________ О.Н.Скороходова 5 апреля 2007 г. АННОТАЦИОННЫЙ ОТЧЕТ по теме «Исследование свойств стирол-акриловой дисперсии Aкрилан-101 и разработка рекомендаций по ее применению в составе лакокрасочных материалов» Целью настоящей работы являлось исследование пленкообразования дисперсии Aкрилан 101, комплексное изучение свойств свободных пленок и покрытий на ее основе, в сравнении с показателями дисперсий Acronal 290 D и Finndisp A10, а также разработка базовых рецептур красок для внутренней и наружной отделки и их определение свойств. В соответствии с календарным планом на первом этапе работы были выбраны оптимальные количества коалесцентов, обеспечивающие формирование качественных полимерных пленок на основе дисперсии Aкрилан-101. Лакокрасочные материалы, в частности, предназначенные для наружной отделки, должны использоваться при достаточно низких температурах (5 – 100 С), в то время как большинство стирол-акриловых дисперсий характеризуются минимальной температурой пленкообразования (МТП) 18-20 0С. Снизить значение МТП и обеспечить пленкообразование водно-дисперсионных сополимеров при температурах ниже температуры стеклования можно при использовании вспомогательных веществ – коалесцентов. Для получения полимерных пленок и покрытий на основе дисперсии Акрилан-101 при температурах ниже Тg в качестве вспомогательных пленкообразователей были исследованы следующие продукты: - бутилдигликольацетат (БДГА); - бутилдигликоль (БДГ), - Тексанол (2,2,4-триметил-1,3-пентандиолмоноизобутират), - Chemsol IBE P (смесь диизобутиловых эфиров адипиновой, глутаровой и янтарной кислот); - Chemsol ME P(смесь диметиловых эфиров адипиновой, глутаровой и янтарной кислот); - Dowanol DPnB (монобутиловый эфир дипропиленгликоля); - дибутилфталат; - уайт-спирит. Эффективность воздействия коалесцентов (способность к сольватации) оценивали по зависимости МТП композиций от количества коалесцента, а также по изменению относительной твердости покрытий на основе композиций, содержащих оптимальное количество коалесцента. Зависимости МТП, 0С от количества коалесцента (%, на 100 % дисперсии) представлены на рис.1. 2 Количество коалесцента, % 4.5 Бутилдигликоль ацетат 4 Тексанол 3.5 3 Chemsol IBE P 2.5 Dowanol DPnB 2 Бутилдигликоль 1.5 Уайт-спирит 1 Chemsol ME P 0.5 Дибутилфталат 0 0 5 10 15 20 Температура,*С Рис. 1. Зависимость МТП композиций на основе дисперсии Акрилан-101 и различных коалесцентов от их содержания. Для дальнейшей работы были выбраны количества коалесцентов, обеспечивающие получение ровных сплошных полимерных пленок при температуре около 5 0С. Оптимальные количества исследуемых коалесцентов, приведены ниже: Продукт % от массы дисперсии Акрилан-101 Бутилдигликольацетат 1,7 Тексанол 2,5 Chemsol IBE P 1,9 Chemsol ME P 1,6 Dowanol DPnB 2,0 Бутилдигликоль 3,2 Уайт-спирит 2,6 Дибутилфталат 2,7 Различная эффективность коалесцентов также подтверждается при изучении твердости покрытий. В табл.1 и на рис.2 приведены данные об изменении в течение 20 суток твердости покрытий (по маятниковому прибору М-3) на основе дисперсии Акрилан101 с различными коалесцентами. 3 Таблица 1 Относительная твердость покрытий на основе Акрилан-101 и оптимального количества различных коалесцентов Коалесцент Chemsol ME P БДГА Chemsol IBE P Бутилдигликоль Dowanol DPnB Уайт-спирит Тексанол Дибутилфталат Акрилан-101 без коалесцента Acronal 290 D Относительная твердость покрытий, ул.ед. через, сут. 1 3 7 9 14 20 0,30 0,40 0,46 0,49 0,50 0,50 0,25 0,29 0,31 0,34 0,41 0,44 0,22 0,23 0,34 0,36 0,37 0,40 0,22 0,28 0,30 0,32 0,42 0,43 0,25 0,28 0,29 0,31 0,38 0,39 0,23 0,26 0,31 0,33 0,34 0,38 0,20 0,28 0,28 0,29 0,30 0,31 0,22 0,23 0,25 0,24 0,25 0,24 0,47 0,50 0,52 0,52 0,52 0,52 0,50 0,52 0,54 0,54 0,54 0,54 Рис.2. Изменение твердости покрытий на основе композиций, содержащих различные коалесценты. 4 Для сравнения в табл.1 и на рис. 2 приведена твердость покрытий на основе дисперсий Акрилан-101 и Acronal 290D, полученных в отсутствии коалесцентов при отверждении при температуре 60°C в течение 40 мин. Из приведенных данных следует, что введение продукта Chemsol ME P в композицию способствует быстрому нарастанию твердости и получению покрытий с твердостью, близкой по значению к твердости пленок, не содержащих коалесцента. Менее эффективен продукт Chemsol IBE P. Применение БДГА также достаточно эффективно для дисперсии Акрилан-101: нарастание твердости покрытий происходит несколько медленнее, но окончательное значение не существенно ниже твердости покрытий без коалесцента. Бутилдигликоль (БДГ) по эффективности действия близок к БДГА; он растворяется в воде и легко вводится в композицию, способствует достаточно быстрому пленкообразованию и нарастанию твердости покрытия до 0,43. Тексанол, Dowanol DPnB и уайт-спирит менее эффективно влияют на пленкообразование дисперсии Акрилан-101: твердость образующихся покрытий не превышает 0,4 через 20 суток отверждения при комнатной температуре. Следует отметить, что уайт-спирит придает композиции характерный запах и образует мутные покрытия. Однако дешевизна и доступность этого продукта не исключают возможность его применение в ряде рецептур материалов неответственного назначения. Дибутилфталат мало эффективен для пленкообразования и, скорее всего, может выполнять в композиции роль пластификатора. По данным, приведенным на рис.1 и 2 можно выбрать коалесцент для конкретной рецептуры ЛКМ, принимая во внимание ряд факторов: - обеспечение нужной МТП композиции с учетом температуры применения материала; - получение покрытия с определенными свойствами; - стоимость сырьевых компонентов с учетом их цены и необходимого количества; - доступность применяемого продукта. Лакокрасочные покрытия должны обладать комплексом хороших физико- механических и защитных свойств. Поэтому для разработки оптимальных рецептур лакокрасочных материалов важно исследовать деформационно-прочностные свойства свободных пленок, такие как относительное удлинение, прочность при разрыве, модуль эластичности (модуль Юнга), а также их водо-, влагопоглощение и паропроницаемоть свободных полимерных пленок, обусловливающие защитные свойства будущих покрытий. 5 Водопоглощение полимерных пленок на основе дисперсий Акрилан 101, Acronal 290 D и Finndisp A10 определяли при погружении свободных пленок в воду, а влагопоглощение − в эксикаторе при относительной влажности (95±2) %. Определение влагопоглощения свободных пленок толщиной (100±10) мкм проводили по следующей методике1. На дно эксикатора помещали Na2SO4 · 10 H2O (избыток не растворившейся соли 20-25 %); при этом в замкнутом пространстве эксикатора поддерживали относительную влажность воздуха (95±2) %. В предварительно взвешенный на аналитических весах бюкс помещали 0,5 – 0,8 г пленки, бюкс устанавливали в эксикатор, который закрывали крышкой. Испытание проводили 24 часа при температуре (20±2) °C. Затем бюкс вынимали из эксикатора, закрывали крышкой и взвешивали на аналитических весах. Влагопоглощение a (%) рассчитывали по формуле: a = (m2 – m1)/(m1 – m0) · 100, где m2 – масса бюкса с пленкой после выдержки в парах воды; m1 – масса бюкса с пленкой до испытания; m0 – масса пустого бюкса. За величину влагопоглощения принимали средний результат трех измерений, каждый из которых отличался от среднего арифметического значения не более чем на 10 %. Испытывали полимерные пленки, содержащие оптимальные количества различных коалесцентов, отвержденные в течение 7 суток при комнатной температуре, а также пленки, полученные из композиций без коалесцентов, отвержденные при температуре 400С в течение 1 ч и выдержанные в течение 7 суток при комнатной температуре. Паропроницаемость свободных пленок толщиной 100 мкм, отвержденных в аналогичных условиях, оценивали методом2, основанным на определении количества водяных паров, прошедших в сутки через 1 см2 поверхности свободной пленки с определенной толщиной при температуре (20±2) 0С. Испытываемую свободную пленку, помещенную в специальное устройство, выдерживали в течение 24 ч в эксикаторе, в котором постоянно поддерживали влажность воздуха (95±2) % и температуру (20±2) 0С. Паропроницаемость свободных пленок определяли как среднеарифметическое значение из трех параллельных определений коэффициента диффузной проницаемости. Расчет паропроницаемости проводили по формулам: Pi Qx ; S t P Pi n3 3 М.И. Карякина «Лабораторный практикум по испытанию лакокрасочных материалов и покрытий». М.: Химия. 1977. С. 158-159. 2 Там же. С. 152-154. 1 6 где Pi – коэффициент диффузной проницаемости; Q – общее количество паров воды, прошедшее через пленку, соответствующее суммарному увеличению массы цеолита за время испытания; х – толщина пленки; S – эффективная площадь пленки; t – продолжительность испытания; P – паропроницаемость. Деформационно-прочностные свойства свободных пленок определяли на приборе типа Поляни. Исследовали свободные пленки, полученные на основе дисперсий Акрилан 101, Acronal 290 D и Finndisp A10, не содержащие коалесцентов и отвержденные при температуре 40 0С в течение 1 ч, затем выдержанные в течение 7 суток при комнатной температуре, а также пленки на основе дисперсии Акрилан 101, содержащие оптимальные количества наиболее эффективных коалесцентов − Chemsol ME P и бутилдигликольацетата. Полученные данные приведены в табл. 2, а также на рис. 3 и 4. Таблица 2 Свойства свободных пленок на основе исследуемых дисперсий Дисперсия Aкрилан 101 Aкрилан 101 Aкрилан 101 Aкрилан 101 Aкрилан 101 Aкрилан 101 Aкрилан 101 Aкрилан 101 Aкрилан 101 Acronal 290 D Finndisp A10 Коалесцент, % от массы дисперсии Бутилдигликольацетат − 1,7 Chemsol ME P − 1,6 Chemsol IBE P − 1,6 Дованол DPnB − 2,0 Тексанол − 2,5 Дибутилфталат − 2,7 Уайт-спирит − 2,6 Бутилгликоль − 3,2 − − − Водопоглощение, % по массе, через 1ч 24 ч 48 ч Влагопогло щение через 24 ч, % масс. Паропро- Прочность ницаепри разрымость ве, МПа г/см∙ч Относитель ное удлинение, % 7,4 19,4 25,5 8,5 − 6,8 400 8,0 19,3 26,7 8,9 − 12,1 390 8,0 21,2 29,1 8,7 − − − 6,9 22,3 30,2 9,1 − − − 6,2 23,4 32,1 8,5 − − − 6,7 21,8 30,1 7,8 − − − 5,9 20,4 27,8 7,5 − − − 8,0 22,5 32,0 9,7 − − − 7,3 6,0 5,4 14,0 15,0 14,3 18,6 20,6 18,5 7,4 6,3 6,8 1,7×10-6 2,0×10-6 1,8×10-6 14,6 12,8 11,8 1050 520 470 7 Рис.3 Влагопоглощение исследуемых свободных пленок через 24 ч Рис.4. Водопоглощение исследуемых свободных пленок 8 Из приведенных данных следует, что дисперсия Акрилан 101 образует пленки с хорошими физико-механическими и защитными свойствами. По комплексу деформационно-прочностных свойств она превосходит дисперсии Acronal 290 D и Finndisp A10, так как образует более прочные и эластичные пленки. Результаты физикомеханических испытаний показали, что при использовании в качестве коалесцента продукта Chemsol ME P удается получить полимерные пленки со свойствами наиболее близкими к свойствам некоалесцированных пленок. Водопоглощение свободных пленок на основе дисперсии Акрилан 101 через 24 и 48 часов выдержки в воде даже несколько ниже, чем для пленок, сформированных из дисперсии Acronal 290 D (рис. 4). Паропроницаемость свободных пленок на основе дисперсии Акрилан 101 также близка к соответствующему показателю дисперсий Acronal 290 D и Finndisp A10. Полученные результаты дают основание полагать, что на основе исследуемой дисперсии можно изготавливать высококачественные интерьерные и фасадные краски. На основании экспериментальных данных, полученных при исследовании полимерных пленок, нами разработаны базовые рецептуры двух водно-дисперсионных красок на основе дисперсии Aкрилан 101: интерьерной и фасадной. В состав лакокрасочных материалов входят сырьевые компоненты, широко представленные в настоящее время на российском рынке. Рецептуры разработанных красок приведены в табл. 3. Компоненты указаны в порядке, соответствующем последовательности их загрузки при изготовлении материалов. Для проведения испытаний были изготовлены укрупненные лабораторные образцы разработанных лакокрасочных материалов и определены их свойства по показателям ГОСТ 28196-89 и ГОСТ Р 52020-2003. Полученные данные приведены в табл. 4. Из результатов испытаний разработанных красок следует, что они полностью соответствуют требованиям российских стандартов. Технология их изготовления не вызывает затруднений и предусматривает применение стандартных диспергирующих устройств: бисерных мельниц любого типа, диссольверов или другого оборудования, позволяющего достигать требуемой степени перетира. 9 Таблица 3 Рецептуры интерьерной и фасадной красок Компонент Вода Tylose MH 30000 YP2 Триполифосфат натрия ОП-10 Metolat 514 Agitan 315 Hyderol D-15 Диоксид титана Kronos 2190 или Crimea CR-02 Диоксид титана Kronos 2310 Omyacarb 15 UR Omyacarb 2 XKA Тальк Талькон ММ-10 Этиленгликоль Акрилан 101 Аммиак (25 %-ный) Chemsol ME P БДГА Итого Назначение в рецептуре загуститель диспергатор смачиватель диспергатор пеногаситель консервант пигмент Количество, % по массе, для красок интерьерной фасадной 35,5 23,2 0,3 0,3 0,3 0,2 0,1 0,1 − 0,3 0,2 0,2 0,2 0,2 7,2 − − 15,2 31,3 − 1,0 9,1 16,8 18,0 33,2 6,6 1,0 17,8 0,2 0,4 − 100,0 0,2 − 1,0 100,0 пигмент наполнитель наполнитель наполнитель антифриз пленкообразователь нейтрализующий агент коалесцент коалесцент 10 Таблица 4 Свойства разработанных лакокрасочных материалов Наименование показателя 1. Внешний вид покрытия 2. Массовая доля нелетучих веществ, %, 3. рН 4. Время высыхания до степени 3 при температуре (20,0±0,5) °C 5. Степень перетира, мкм 6. Смываемость пленки, г/м2 7. Стойкость к статическому воздействию воды при температуре (20,0±0,5) °C, ч 8. Укрывистость высушенной пленки, г/м2 9. Паропроницаемость свободной пленки, ∙10-6, г/cм∙ч∙ 10. Водопоглощение свободных пленок при погружении через 24 ч, % 11. Белизна покрытия Норма по ГОСТ Р52020-2003 28196–89 После высыхания краска должна образовывать однородную, без кратеров, пор и морщин поверхность не менее 50 52 – 57 6,5 – 9,5 8,0 – 9,0 не более 1 ч не более 70 не более 3,5 не более 60 не более 2,0 не менее 12 не менее 24 не нормируется не более 100 не нормируется Метод испытания по 9.3 ГОСТ Р52020-2003 по ГОСТ 17537, разд. 1 по 9.4 ГОСТ Р52020-2003 по ГОСТ 19007 Интерьерная Фасадная соответствует 59,3 66,2 8,4 8,5 40 мин 40 мин 60 35 1,5 0,4 24 более 120 95 90 32 18 ___»___ 11 1,5 по прибору ФБ-2 98 98 по ГОСТ 6589 по 9.5 ГОСТ Р52020-2003 по ГОСТ 9.403, метод А и п.9.6. ГОСТ Р52020-2003 по ГОСТ 8784, разд.1.2 по описанной методике не нормируется не нормируется 11