одним файлом - Формы для производства тротуарной

реклама

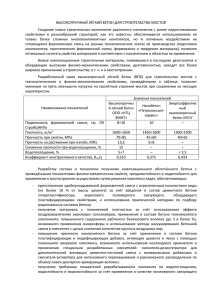

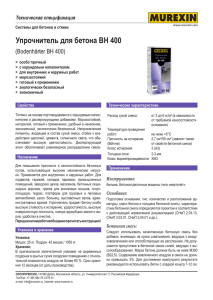

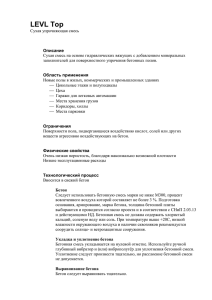

Производство тротуарной и облицовочной плитки Оборудование для производства брусчатки 1 вибростол с установленными электродвигателями, 2 бетоносмесителя, ванна с электронагревательными злементами, 1 распалубочный стол с установленными электродвигателями. Ориентировочная рецептура бетона: Первый - фактурный слой обеспечивает качественные основные показатели плитки. Состав одного м.куб. готового бетона: цемент - 500 кг щебень с песком (2:1) - 1 м. куб. суперпластификатор - 2,5-3,5 кг краситель - 7,5-12 кг Второй - основной слой задает плитке желаемую толщину и является основным носителем прочности. Состав одного м.куб. готового бетона: цемент - 250 кг щебень с песком - 1 м. куб. суперпластификатор - 2,5-3,5 кг краситель - отсутствует Технология изготовления брусчатки Приготовить бетон в меньшем бетоносмесителе с пигментом (см. приготовление пигмента ), а в большем бетоносмесителе без него. Разложить формы на вибростоле максимально плотно друг к другу. Разложить (максимально покрывая дно формы) цветной бетон слоем в 1-2 см. При изготовлении серой плитки краситель в лицевом слое отсутствует. Включить вибратор на 5 - 10 сек., бетон должен покрыть дно формы ровным слоем. Амплитуда и интенсивность колебаний столешницы вибростола должна быть умеренной, бетон в формах не должен "кипеть", он должен уплотняться под собственной тяжестью. Интенсивность вибрации должна быть одинаковой по всей поверхности столешницы, этого можно достигнуть жестким оребрением. Регулировка вибрации проводится путем уменьшения размеров или веса пластин, дисбаланса находящихся на якоре электродвигателя под крышками. Добавить бетон без пигмента в формы столько, сколько необходимо до краев формы, но не меньше. Включить вибратор на 5-10 сек. Срезать металлическим уголком ( двигать его углом вперёд ) лишний бетон, выравнивая его по краю формы. После заполнения формы бетоном и окончания вибрации раствор в формах тщательно загладить (затереть). При недостаточном количестве бетона в форме добавить раствор и затереть без вибрации. Заглаженные формы составить на поддоны слоями, прокладывая каждый слой листами пластика. Общее количество слоев - не более 10. Поддоны с заполненными формами накрыть полиэтиленовой пленкой, для предохранения от высыхания. Поддоны с формами допускается передвигать не ранее, чем через 48 часов после заливки. Перед выбивкой форму необходимо нагреть до 60-70 градусов Цельсия в водяной ванне, выдерживая каждую форму в ней не более 2 минут. Нагретая форма помещается на вибростол для выбивки. Распалубка квадратных плит и фасадной плитки происходит без каких-либо специальных приспособлений. Следует отметить, что распалубка без предварительного нагрева укорачивает срок службы формы приблизительно на 30 % и может привести к браку готовой продукции, особенно у тонких изделий. Сушка готовых изделий происходит в течение 2 суток в естественных условиях. Поддоны с изделиями допускается передвигать не ранее, чем через 48 часов после заливки. После распалубки плитку укладывают на европоддоны "лицом" к "лицу", увязывая их упаковочной лентой. Для обеспечения дальнейшего твердения бетона и сохранения товарного вида изделий их необходимо накрыть полиэтиленовой термоусадочной или стрейч-пленкой. В летнее время отпуск изделий производится при достижении ими 70 % от проектной прочности, что приблизительно соответствует 7 суткам твердения бетона, считая с момента его изготовления. В зимнее время отпуск производится при достижении 100 % от проектной прочности (28 суток с момента приготовления бетона). Приготовление пигмента Неорганические порошковые пигменты в обязательном порядке перед применением смешивают с водой до образования сметанообразной консистенции и настаивают в таком состоянии не меньше 1 часа для увеличения дисперсности, величина которой и характеризует красящую способность. Следует помнить о том, что это дорогой компонент бетона. Снижение доли пигмента в бетоне при достаточной насыщенности является желательным, т.к. увеличение его содержания ухудшает качество бетона. Приготовленный краситель может храниться достаточно долго, так как имеет стабильную формулу, но цвет по мере хранения может быть ярче из-за увеличения дисперсности пигмента. Перед добавлением в бетон его перемешивают. Примечания Пластиковые формы моют в слабом растворе соляной кислоты (около 5%-7%). Можно формы мыть и в кислоте большей концентрации, но это уже небезопасно для здоровья. Формы после мытья в кислоте необходимо промыть водой. Производство заборов Железобетонные ограды предназначены для устройства ограждений жилых домов, объектов социального и культурно-бытового назначения, территорий промышленных предприятий. Выбор высоты и архитектурного типа ограждений определяются условиями застройки, эксплуатации и технико-экономических показателей. Изысканный забор для дома может стать предметом гордости хозяина. Настоящая ограда или забор - это первый этап на пути к обустройству Вашего дома. Для изготовления изделий оград железобетонных применяются: портландцемент М500 без добавок; песок с модулем крупности более мкр 2,7; вода; сталь горячекатаная; проволока холоднотянутая. Загрузка смеси производится в последовательности: песок - цемент - вода. Время перемешивания бетонной смеси устанавливается опытным путем. Приблизительно это составляет 5-7 минут. Перемешивание смеси производится в гравитационном смесителе марки СБ - 165. Качество бетонной смеси определяется визуально. Качественно перемешанная смесь не должна иметь сухих включений или расслаиваться при вибрации, и она должна легко скатываться в "колобок" со слегка оплывшими боками, т.е. иметь консистенцию пельменного теста. Выгрузка смеси - в ручные тележки. Процесс формирования начинается с установки формы на вибростол. Форма смазывается вручную, кистями. Подтеки смазки убираются вручную ветошью. В смазанную форму укладывается и разравнивается примерно 40 % объема бетонной смеси до образования защитного слоя арматуры. Уплотнение смеси производится включением вибростола на 15-30 секунд. После предварительного уплотнения смеси производится укладка арматуры, форма заполняется бетонной смесью полностью и производится ее окончательное уплотнение на вибростоле до появления на поверхности тонкого слоя цементного молочка. При изготовлении столбов, во время окончательного заполнения формы, устанавливается верхний пазообразователь. После уплотнения бетона открытая поверхность изделия затирается ручными терками. Поверхность изделия и формы очищаются от остатков бетона щетками. Немедленная распалубка производится опрокидыванием формы на специализированные деревянные поддоны. После снятия формы производится визуальный контроль качества поверхности изделия. Форма очищается от остатков бетонной смеси и направляется на повторное формирование или на склад форм. Тепловая обработка изделий не производится. Твердение изделий происходит за счет тепла гидратации цемента. Микроклимат твердения создается за счет конструкции поддонов, продольные ребра и настил создают закрытый объем, в котором происходит твердение бетона. Поддоны с изделиями устанавливаются в штабель высотой не более 10-ти поддонов. Верхнее изделие накрывается пустым поддоном для создания одинаковых условий твердения. При температуре наружного воздуха менее 5-ти градусов Цельсия штабель с поддонами укрывается пленкой. Съем изделий производится после набора прочности не менее 50% (от 12 до 24 часов). Транспортировка и хранение - не менее 70% (от 7 до 28 суток). Панели оград хранятся в вертикальном положении, столбы - горизонтальном. Окрас изделий производится фасадной краской. Производство малых архитектурных форм Технология производства малых архитектурных форм Cпособ 1: Разобрать форму. Смазать её солидолом. Собрать. Приготовить бетонную смесь: 1 часть цемента, 3 части песка, 1 часть щебня или отсева фракции 5-10 мм. Поставить форму на вибростол, включить вибростол. Заполнять форму бетоном необходимо мелкими порциями, при этом покачивая форму в разные стороны, чтобы уменьшить попадание воздуха между стенкой и бетонной поверхностью. Процесс схватывания изделия происходит в форме. Набор прочности оно набирает от 1 до 3-х суток в зависимости от условий окружающей среды (температура, влажность). Затем форма разбирается и после извлечения готового изделия очищается. Cпособ 2: Подготовка раствора. Тщательно перемешать песок с цементом (М-500) в соотношении 1:2,5 на "сухую". Добавить в смесь воды с помощью аэрозольного распыления (смесь остаётся сухой, но при сжимании рукой сминается). Перемешать. Просеять смесь через сито с ячейкой не более 10 мм, для того чтобы избавиться от комков и еще раз перемешать. Смесь готова для формовки. Формовка Форма перед формованием должна быть абсолютно сухой (ничем не смазывать). Это избавит Вас от налипания раствора на форму. Поставить форму на плоскую подставку (можно ДСП), пропитанную водоотталкивающим составом. Поместить в форму вставку. Засыпать подготовленный раствор мелкими порциями и уплотнять его с помощью деревянной ступы. После полного заполнения формы извлечь вставку, раскрыть форму и поместить готовое изделие в закрытое помещение (на складе "камни" можно укладывать в штабеля), где созданы условия для схватывания бетонных изделий. После завершения работы форму необходимо помыть и тщательно просушить.