влияние вибрации на точность обрабатываемых деталей при

реклама

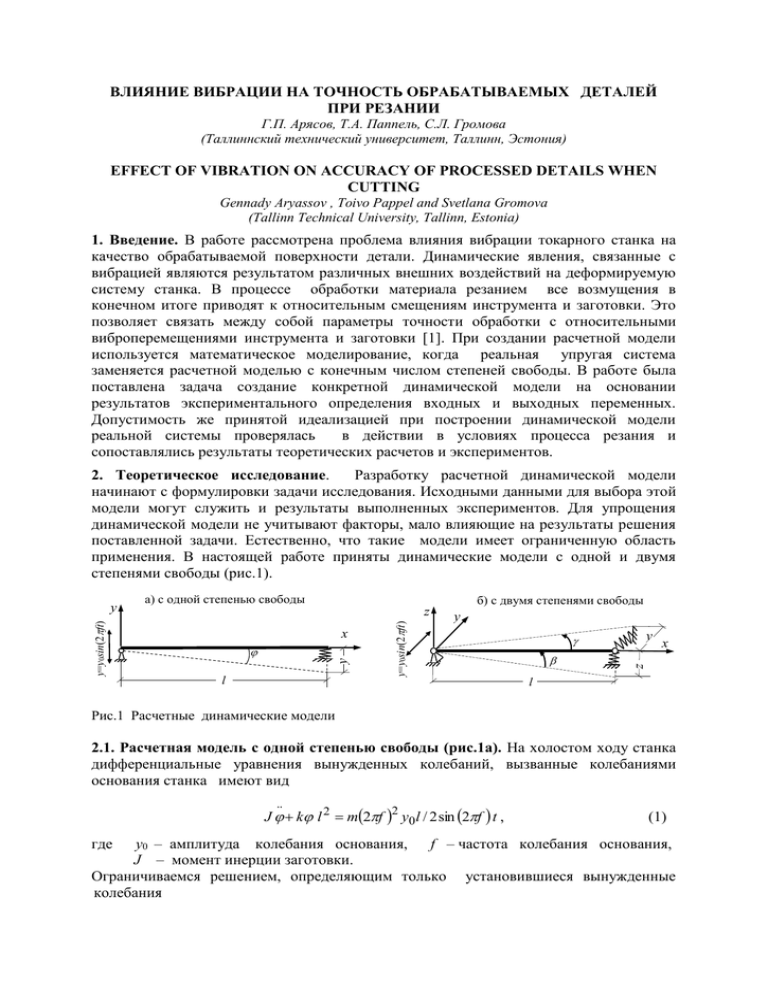

ВЛИЯНИЕ ВИБРАЦИИ НА ТОЧНОСТЬ ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ ПРИ РЕЗАНИИ Г.П. Арясов, Т.А. Паппель, С.Л. Громова (Таллиннский технический университет, Таллинн, Эстония) EFFECT OF VIBRATION ON ACCURACY OF PROCESSED DETAILS WHEN CUTTING Gennady Aryassov , Toivo Pappel and Svetlana Gromova (Tallinn Technical University, Tallinn, Estonia) 1. Введение. В работе рассмотрена проблема влияния вибрации токарного станка на качество обрабатываемой поверхности детали. Динамические явления, связанные с вибрацией являются результатом различных внешних воздействий на деформируемую систему станка. В процессе обработки материала резанием все возмущения в конечном итоге приводят к относительным смещениям инструмента и заготовки. Это позволяет связать между собой параметры точности обработки с относительными виброперемещениями инструмента и заготовки [1]. При создании расчетной модели используется математическое моделирование, когда реальная упругая система заменяется расчетной моделью с конечным числом степеней свободы. В работе была поставлена задача создание конкретной динамической модели на основании результатов экспериментального определения входных и выходных переменных. Допустимость же принятой идеализацией при построении динамической модели реальной системы проверялась в действии в условиях процесса резания и сопоставлялись результаты теоретических расчетов и экспериментов. 2. Теоретическое исследование. Разработку расчетной динамической модели начинают с формулировки задачи исследования. Исходными данными для выбора этой модели могут служить и результаты выполненных экспериментов. Для упрощения динамической модели не учитывают факторы, мало влияющие на результаты решения поставленной задачи. Естественно, что такие модели имеет ограниченную область применения. В настоящей работе приняты динамические модели с одной и двумя степенями свободы (рис.1). a) с одной степенью свободы l б) с двумя степенями свободы y y x z x y=y0sin(2ft) z y y=y0sin(2ft) y l Рис.1 Расчетные динамические модели 2.1. Расчетная модель с одной степенью свободы (рис.1а). На холостом ходу станка дифференциальные уравнения вынужденных колебаний, вызванные колебаниями основания станка имеют вид .. J k l 2 m2f 2 y0l / 2 sin 2f t , где (1) у0 – амплитуда колебания основания, f – частота колебания основания, J – момент инерции заготовки. Ограничиваемся решением, определяющим только установившиеся вынужденные колебания где m2f 2 y0l / 2 J ( 2 2f 2 ) sin 2f t , (2) kl 2 / J – частота собственных колебаний. . m2f 3 y0l 2 / 2 cos2f t . (3) J ( 2 2f 2 ) Полученная расчетная зависимость (3) является относительной скоростью заготовки. Допустимость принятой нами расчетной модели проверяется, сопоставляя результаты теоретических исследований с результатами экспериментов. В процессе обработки детали сила резания не остается постоянной в результате действия многих факторов: изменения сечения срезаемой стружки, изменения механических свойств материала детали, изнашивания и затупления режущего инструмента. Входной координатой этой системы есть сила резания (рис.2), изменяющаяся во времени, а выходной координатой – перемещение резца у. Откуда скорость v y l y y=y0sin(2ft) Fp l1 x y l Fp Рис.2 Расчетная модель при точении Дифференциальное уравнение вынужденных колебаний с учетом действующей силы резания (рис.2) примет следующий вид .. J k l 2 m 2f 2 y0l / 2 sin 2f t F p Fa cos t l1 , (4) где сила резания представлена ее в виде двух слагаемых: постоянной составляющей Fp, определяемой на практике по упрощенной обобщенной эмпирической формуле [2] и переменной составляющей Fa cos t . Решение уравнения (4) будет v D 2f y y0 F0 E cos t 0 sin t D sin 2f t F0 E cos t , а скорость движения (5) v y 0 F0 E sin t v0 D2f cos t D2f cos2f t E sin t , (6) где D m2f 2 y0l 2 / 2 , F0 l1 l F p , E Fa l1 l , J (7) 2 2 J 2 J ( 2 2f 2 ) Аналогично получено решение вынужденных колебаний с учетом сил сопротивления, которое в виду его громоздкости не приводится. 2.2. Расчетная модель с двумя степенями свободы (рис.1б). Здесь учитывается влияние гироскопических сил и считается, что эксцентриситет равен е и угол между осью вращения и главной осью инерции равен . По теоремам о движении центра масс и кинетического момента дифференциальные уравнения имеют вид Ml12 Bz A y k2 zl 2 M ( l 2 / 2) e 2 sin t B A 2 l sin t , Ml12 By A z k1 yl 2 M (l 2 / 2)e 2 cos t , (8) B A l cos t (2f ) y0 (l / 4) sin( 2f )t где A mR2 2, B ml 2 12 - главные моменты инерции массы, - угловая скорость вращения вокруг собственной оси. Решение установившегося движения определяется y a sin( t ), z b sin( t ), (9) где a и b – амплитуды колебаний. Вынужденным колебаниям, обусловленным статической и динамической неуравновешенностью заготовки, соответствует прямая прецессия заготовки с угловой скоростью . Если вынужденные колебания вызваны кинематическим возмущением или гармонической силой, перпендикулярной оси заготовки, то возможно появление резонансных колебаний двух видов, соответствующих прямой и обратной прецессии. 2 2 2 3. Экспериментальные исследования. Допустимость принятых расчетных моделей была проверена на станках 1К62 и с ЧПУ. 3.1. Экспериментальное определение жесткости. Точность расчетов динамических характеристик упругой системы станка зависит как от степени соответствия принятой расчетной схемы реальной системе, так и от точности определения исходных расчетных характеристик станков. Одной из таких характеристик является жесткость станка. Жесткость станка определяется статическим нагружением ее элементов, связанных с обрабатываемой деталью и режущим инструментом. Точки приложения и направление силы выбирают в соответствии с типичными случаями обработки деталей на данном станке. Для уменьшения влияния сил трения статическую жесткость измеряют при слабых колебаниях станка, возбуждаемых работой в режиме холостого хода электродвигателя и некоторых механизмов. Опыты проводились при двух положениях силы (рис.3). индикаторы индикаторы N2 N2 N1 N3 320 320 F F 630 N1 N3 630 положение II положение I Рис. 3 Схема для измерения горизонтальной и вертикальной жесткости станка Таблица1 Экспериментальные данные при определении жесткости станка Перемещение, мкм Нагрузка, Н 0 181 272 363 462 555 положение I показания датчиков N2 N1 N3 положение II показания датчиков N2 N1 N3 гориз верт гориз верт гориз верт гориз верт гориз верт гориз верт 0 6 12 20 28 36 0 4 7 10 14 19 0 0 0 0 0 0 0 0 0 0 0 0 0 3 7 10 14 18 0 2 4 6 8 12 0 5 7 9 13 19 0 3 4 5 8 11 0 0 0 0 0 0 0 0 0 0 0 0 0 3 4 5 7 10 0 2 2 3 4 6 Нагружение через каждые 100 Н осуществлялось с помощью динамометра, а перемещения с точностью до 0.002 мм регистрировались индикаторами в трех точках: на задней бабке (датчик 1), на шпинделе (датчик 2) и на заготовке (датчик 3). Результаты опыта приведены в таблице корреляционной зависимости между нагрузкой у и перемещением х (табл.1). На рис.4 приведены результаты математической обработки экспериментальных данных в виде корреляционных прямых, где коэффициент прямой регрессии является искомой жесткостью: k=16.9.106H/м- горизонтальная жесткость, k=31.6.106H/м - вертикальная жесткость. Определение жесткости станка прямолинейной к о р р е л я ц и е й 700 Нагрузка, Н 600 y = 31,598x R2 = 0,943 500 y = 16,869x R2 = 0,9292 400 300 в горизонтальном направлении 200 в вертикальном направлении 100 0 0 5 10 15 20 25 Перемещение, мкм 30 35 40 Рис.4 Корреляционная зависимость зависимость между нагрузкой и перемещением Коэффициент корреляции получился близким к единице, что свидетельствует о линейной корреляционной связи между нагрузкой и перемещением. 3.2. Экспериментальное исследование вибрации на холостом ходу. На основе статических испытаний был сделан вывод, что заготовку можно считать абсолютно твердым телом шарнирно закрепленную в шпинделе и упруго опертой задней бабкой. Следовательно вполне правомерно принять расчетную модель с одной степенью свободы (рис.1 а). Для описания колебаний в одной горизонтальной плоскости или двумя степенями (рис.1 б) для анализа колебаний в двух плоскостях. Основной измерительной аппаратурой являлся анализатор SigLab 20.22А, предназначенный для многоканальных исследований виброакустических процессов в частном диапазоне от 2 Гц до 50 кГц. SIGLAB работает в связке с персональным компьютером, программное обеспечение которого пакет MATLAB. В качестве датчиков использовались пьезодатчики ускорения KISTLER 8702B10 и KISTLER 8702B50, с чувствительностью 50 mV/g. Дополнительно был использован карманный виброметр - коллектор данных Picolog CMVL10 фирмы SKF для измерений при частотах от 10 кГц до 30 Гц. Пьезоэлектрические датчики устанавливались: один на заготовке, другой на станине. Замеры колебаний осуществлялись в горизонтальном направлении. Результаты измерений приведены в табл.2, где для сравнения даны значения скоростей, вычисленных по формуле(3). Значения экспериментальных и теоретических результатов достаточно удовлетворительно согласуются между собой. И только уже при высоких частотах имеет место значительное расхождение результатов. Тем самым подтверждается допустимость принятой расчетной модели в рабочем диапазоне скоростей токарного станка. Таблица 2 Экспериментальные и теоретические значения скоростей на холостом ходу Частота, Гц Аплитуда основания, мм Скорость заготовки, мм/с 8 14 29 34 136 0.0013 0.0016 0.00019 0.00013 8.9 10-6 0.170 0.232 0.055 0.050 0.039 14 25 34 152 0.009 0.0008 0.0003 5.3 10-6 0.432 0.024 0.100 0.054 14 38 44 76 189 0.009 7.2 10-4 0.0001 3.0 10-5 4.0 10-6 0.616 0.050 0.080 0.028 0.063 Скорость основания, мм/с Опыт 1 0.066 0.145 0.035 0.028 0.0076 Опыт 2 0.811 0.129 0.068 0.005 Опыт 3 0.817 0.171 0.031 0.014 0.005 Относительные скорости, мм/с Расчет по (3) мм/с Разница в % 0.104 0.088 0.020 0.022 0.0236 0.066 0.145 0.034 0.027 0.0039 57.6 64.8 70.0 22.7 505 1.243 0.153 0.032 0.050 0.807 0.128 0.066 0.0018 54.4 19.5 106 2678 1.433 0.221 0.049 0.014 0.0580 0.817 0.166 0.030 0.013 0.0015 75.4 33.1 63.3 7.7 3691 3.3. Измерение вибрации при вращении заготовки. Аналогичный эксперимент проводился и при вращающейся заготовке. Опыты проводились при разных частотах вращения шпинделя. В отличие от предыдущего опыта один из датчиков устанавливался не на заготовке, а на задней бабке. Это несколько искажало результаты измерений, но общую картину существенно не меняло. Результаты измерений и расчета даны в таблице 3. Таблица 3 Опытные и расчетные значения скоростей при вращении заготовки Частота, Гц Аплитуда основания, мм Скорость заготовки, мм/с 10.6 25 55 85 176 0.00599 0.00018 3.2 10-5 2.9 10-5 1.4 10-6 0.349 0.083 0.021 0.024 0.017 10.6 25 55 85 176 0.0012 0.0002 2.1 10-5 1.5 10-5 2.3 10-5 0.131 0.074 0.018 0.023 0.009 10.6 25 55 85 176 0.0005 0.0002 2.9 10-5 1.6 10-5 1.2 10-5 0.124 0.079 0.027 0.015 0.034 Скорость основания, мм/с 630 об/мин 0.399 0.028 0.011 0.016 0.0016 1000 об/мин 0.080 0.025 0.007 0.008 0.003 1600 об/мин 0.033 0.031 0.010 0.009 0.013 Относительные скорости, мм/с Расчет по (3) мм/с Разница в% 0.748 0.045 0.016 0.008 0.001 0.399 0.028 0.011 0.013 6 10-4 87.5 69.4 45.4 62.5 1566 0.051 0.049 0.011 0.005 0.006 0.079 0.024 0.007 0.007 0.0001 54.9 104 57.1 40.0 5900 0.0910 0.068 0.017 0.006 0.021 0.033 0.031 0.009 0.007 0.0005 176 54.8 88.9 16.7 4100 Видно, что результаты эксперимента и расчета достаточно удовлетворительно согласуются между собой. Исключением является область высоких частот. 3.4. Измерение вибрации при резании. Эксперименты с точением проводились при различных скоростях вращения заготовки, глубины резания и подачи. Результаты измерений (данные замеров Picolog) и расчета даны в таблице 4. Таблица 4 Частота, Гц 55 55 55 55 Экспериментальные и расчетные значения скоростей при резании Аплитуда основания, мм Скорость Скорость Относительные заготовки, основания, скорости, мм/с мм/с мм/с Опыт 1 (n=630 об/мин, s=0.17 мм/об, t=0.25 мм) 0.002 0. 95 0.7 0.25 Опыт 2 (n=1000 об/мин, s=0.17 мм/об, t=0.25 мм) 0.002 0.9 0.7 0.2 Опыт 3 (n=1600 об/мин, s=0.17 мм/об, t=0.25 мм) 0.003 1.1 0.9 0.2 Опыт 4 (n=1600 об/мин, s=0.17 мм/об, t=1.00 мм) 0.003-0.004 3.3-3.9 0.9-1.4 2.4-2.5 Расчет по (6) мм/с Разница в% 0.38 52 0.34 70 0.29 45 1.1-1.05 118-138 При сравнении результатов расчета с данными опытов видно их удовлетворительное совпадение. Шероховатость поверхности заготовки после каждого точения замерялась с помощью профилографа ' Surftronic 3+ ' с точностью измерения 0.01мкм. Обработка результатов измерения шероховатости подтвердила правомочность принятой расчетной модели. Форма и высота неровностей поверхности заготовки вполне удовлетворительно согласовывались с соответствующими данными теоретического исследования по принятой расчетной модели. 4. Выводы. Эксперименты показали правомерность принятых динамических моделей станка. Удовлетворительное совпадение результатов расчета с результатами эксперимента имело место в области низких частот, что позволило использовать данную модель и при исследовании колебаний в случае точения заготовки на станке. Изучено влияние гироскопических сил на свободные и вынужденные колебания заготовки. Численное исследование показало, что учет гироскопических сил приводит к удвоению числа собственных частот. С увеличением скорости вращения значения частот все больше отличаются от частоты, вычисляемой без учета гироскопических сил. Установлена численная зависимость между значениями, характеризующими статическую и динамическую неуравновешенность заготовки с его вынужденными колебаниями. Выявлена возможность появления резонансных колебаний, соответствующих прямой и обратной прецессии заготовки. Показано влияние гироскопических сил на шероховатость поверхности при точении, подтвержденное экспериментальными данными. Проведенные теоретические и экспериментальные исследования позволили получить достаточно удовлетворительные модели для численной оценки влияния вибрации на чистоту обработки детали при точении. Литература 1. Аршанский М.М., Щербаков В.П. Вибродиагностика и управление точностью обработки на металлорежущих станках. М., Машиностроение, 1988,136с. 2. В.А.Гапонкин, Л.К.Лукашев, Т.Г.Суворова. Обработка резанием, металлорежущий инструмент и станки. М., Машиностроение, 1990, 448 с. ВЛИЯНИЕ ВИБРАЦИИ НА ТОЧНОСТЬ ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ ПРИ РЕЗАНИИ Г.П. Арясов, Т.А. Паппель, С.Л. Громова (Таллиннский Технический Университет, Таллинн, Эстония) В данной работе рассмотрена проблема влияния вибрации токарного станка на точность обрабатываемых деталей. Основной расчетной схемой принята система с одной степенью свободы, моделирующая колебания шарнирно закрепленной в шпинделе и упруго опертой в задней бабке станка заготовки. Для исследования влияния гироскопических сил использовались система с двумя свободы. Результаты теоретического и экспериментального исследований подтвердили правомерность принятых расчетных моделей, что дает возможность повысить точность обработки при различных режимах резания. EFFECT OF VIBRATION ON ACCURACY OF PROCESSED DETAILS WHEN CUTTING Gennady Aryassov , Toivo Pappel and Svetlana Gromova (Tallinn Technical University, Tallinn, Estonia) The problem of effect of lathe vibration on the accuracy of processed details in this article is considered. The fundamental calculation scheme is a system with one degree of freedom which is represented the vibration of the detail hinged in a spindle and elastically supported in a tailstock of the lathe. For investigation of influence of gyroscopic forces system with two degrees of freedom was used. The results of experimental and theoretical investigations confirmed the theoretical suppositions. This fact gives the possibility to increase the accuracy of processing on different conditions of cutting.