по лекциям установки

реклама

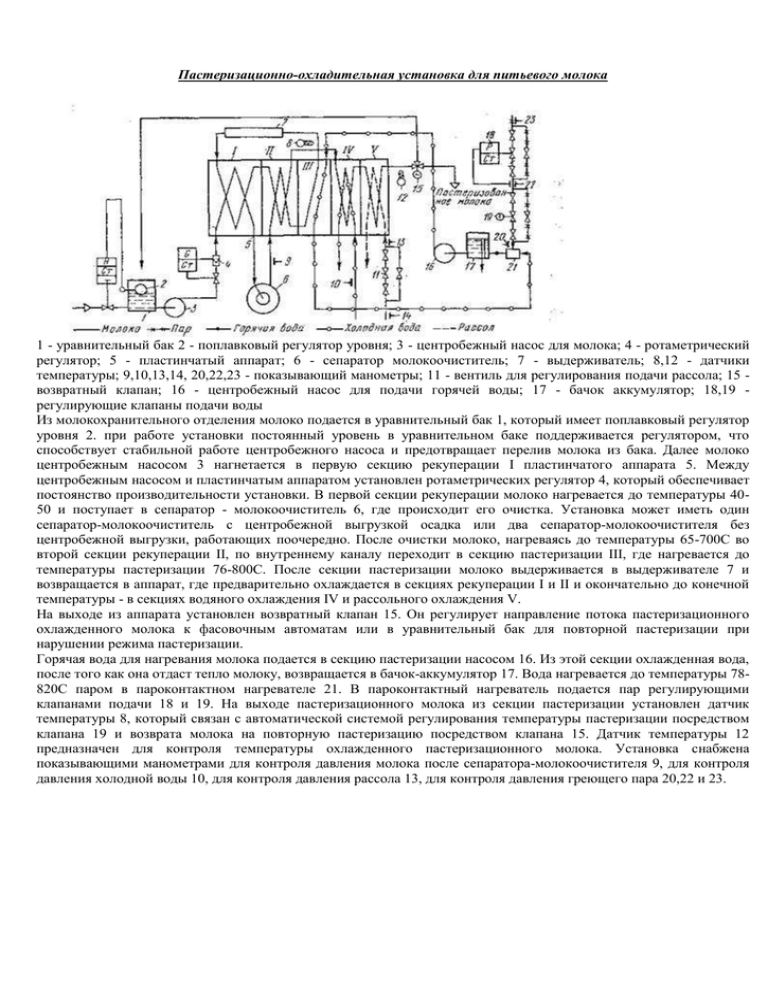

Пастеризационно-охладительная установка для питьевого молока 1 - уравнительный бак 2 - поплавковый регулятор уровня; 3 - центробежный насос для молока; 4 - ротаметрический регулятор; 5 - пластинчатый аппарат; 6 - сепаратор молокоочиститель; 7 - выдерживатель; 8,12 - датчики температуры; 9,10,13,14, 20,22,23 - показывающий манометры; 11 - вентиль для регулирования подачи рассола; 15 возвратный клапан; 16 - центробежный насос для подачи горячей воды; 17 - бачок аккумулятор; 18,19 регулирующие клапаны подачи воды Из молокохранительного отделения молоко подается в уравнительный бак 1, который имеет поплавковый регулятор уровня 2. при работе установки постоянный уровень в уравнительном баке поддерживается регулятором, что способствует стабильной работе центробежного насоса и предотвращает перелив молока из бака. Далее молоко центробежным насосом 3 нагнетается в первую секцию рекуперации I пластинчатого аппарата 5. Между центробежным насосом и пластинчатым аппаратом установлен ротаметрических регулятор 4, который обеспечивает постоянство производительности установки. В первой секции рекуперации молоко нагревается до температуры 4050 и поступает в сепаратор - молокоочиститель 6, где происходит его очистка. Установка может иметь один сепаратор-молокоочиститель с центробежной выгрузкой осадка или два сепаратор-молокоочистителя без центробежной выгрузки, работающих поочередно. После очистки молоко, нагреваясь до температуры 65-700С во второй секции рекуперации II, по внутреннему каналу переходит в секцию пастеризации III, где нагревается до температуры пастеризации 76-800С. После секции пастеризации молоко выдерживается в выдерживателе 7 и возвращается в аппарат, где предварительно охлаждается в секциях рекуперации I и II и окончательно до конечной температуры - в секциях водяного охлаждения IV и рассольного охлаждения V. На выходе из аппарата установлен возвратный клапан 15. Он регулирует направление потока пастеризационного охлажденного молока к фасовочным автоматам или в уравнительный бак для повторной пастеризации при нарушении режима пастеризации. Горячая вода для нагревания молока подается в секцию пастеризации насосом 16. Из этой секции охлажденная вода, после того как она отдаст тепло молоку, возвращается в бачок-аккумулятор 17. Вода нагревается до температуры 78820С паром в пароконтактном нагревателе 21. В пароконтактный нагреватель подается пар регулирующими клапанами подачи 18 и 19. На выходе пастеризационного молока из секции пастеризации установлен датчик температуры 8, который связан с автоматической системой регулирования температуры пастеризации посредством клапана 19 и возврата молока на повторную пастеризацию посредством клапана 15. Датчик температуры 12 предназначен для контроля температуры охлажденного пастеризационного молока. Установка снабжена показывающими манометрами для контроля давления молока после сепаратора-молокоочистителя 9, для контроля давления холодной воды 10, для контроля давления рассола 13, для контроля давления греющего пара 20,22 и 23. Машинно-аппаратурная схема линии производства питьевого молока Устройство и принцип действия линии. Вначале оценивается качество молока и производится его приемка, в процессе которой молоко перекачивается центробежными насосами 1 из автомолцистерн. Для определения количества молока на заводах используют устройства для измерения массы — весы и объема—расходомерысчетчики 2. Масса принимаемого молока может устанавливаться также за счет использования емкостей 3 с тензометрическим устройством или путем использования тарированных емкостей. Принятое молоко проходит первичную обработку, в процессе которой оно сначала очищается от механических примесей на фильтрах или сепараторах-молокоочистителях, а затем оно охлаждается до 4.. .6 °С на пластинчатых охладителях 4 и насосами 1 по трубам через уравнительный бачок 5 направляется в емкости хранения 3. Молоко с температурой не выше 10 °С допускается принимать без охлаждения. Охлажденное молоко хранится в емкостях 3 и нормализуется. С помощью нормализации доводят до требований стандарта содержание в молоке жира или сухих веществ. В зависимости от жирности исходного сырья и вида вырабатываемого молока для нормализации по содержанию жира используют обезжиренное молоко или сливки, по содержанию сухих веществ — сухое обезжиренное молоко. На практике, как правило, приходится уменьшать жирность исходного молока. Нормализацию молока проводят двумя способами: в потоке или путем смешивания. Для нормализации в потоке используют сепараторы-нормализаторы, в которых непрерывная нормализация молока совмещается с очисткой его от механических примесей. Перед поступлением в сепаратор-нормализатор молоко предварительно нагревается до 40...45 °С в секции рекуперации пластинчатой пастеризационно-охладительной установки 6. На предприятиях небольшой мощности молоко обычно нормализуют смешиванием в резервуарах 3. Для этого к определенному количеству цельного молока при тщательном перемешивании добавляют нужное количество обезжиренного молока или сливок, рассчитанное по материальному балансу. При производстве белкового молока используют сухое молоко, которое предварительно растворяют в емкости 10. Для предотвращения отстоя жира и образования в упаковках сливочной пробки при производстве молока топленого, восстановленного и с повышенной массовой долей жира (3,5.. .6,0 %) нормализованное молоко подогревают до 40.. .45 °С и очищают на центробежных сепараторах-молокоочистителях 7 и обязательно гомогенизируют в гомогенизаторах 8 при температуре 45...63 °С и давлении 12,5... 15 МПа. Затем молоко пастеризуют при 76 °С (±2 °С) с выдержкой 15.. .20 с и охлаждают до 4...6 °С с использованием пластинчатых пастеризационно-охладительных установок 6. Эффективность пастеризации в таких установках достигает 99,98 %. При выработке топленого молока нагрев осуществляют при температуре 95.. .99 °С в трубчатых или пластинчатых пастеризаторах 9. Выдержку при данной температуре или процесс топления молока проводят в закрытых емкостях 3 в течение 3.. .4 ч. После топления молоко охлаждают в пластинчатых пастеризационно-охладительных установках до температуры 4...6 °С. Затем молоко при температуре 4...6 °С поступает в промежуточную емкость 3, из которой направляется на фасование. Перед фасованием выработанный продукт проверяют на соответствие требованиям стандарта. Пастеризованное молоко выпускают в стеклянных бутылках и бумажных пакетах, мешках из полимерной пленки, а также во флягах, цистернах с термоизоляцией, контейнерах различной вместимости. Фасование молока в мелкую упаковку проводится на автоматических линиях большой производительности, состоящих из нескольких машин, соединенных между собой конвейерами. Линии по фасованию молока в стеклянные бутылки имеют производительность от 2000 до 36 000 бутылок в час. Заполнение молоком по уровню осуществляется с помощью фасовочной машины карусельного типа, укупоривание бутылок алюминиевыми колпачками производится на укупорочной машине. Затем бутылки автоматически укладываются в ящики. Все шире используется для фасования пастеризованного молока тара разового потребления — полиэтиленовые мешки, бумажные пакеты. Такая тара значительно легче, компактнее, исключает сложный процесс мойки, гигиеничнее, удобнее для потребителя и транспортирования, требует меньших производственных площадей, трудовых и энергетических затрат. Бумажные пакеты имеют форму тетраэдра (тетра-пак), снаружи покрыты парафином, внутри — полиэтиленом: формы бруска (брик-пак) с двусторонним покрытием полиэтиленом и применением аппликаторной ленты, что обеспечивает большую прочность швов по сравнению с пакетами тетра-пак. В пакеты тетра-пак молоко фасуют на машинах, которые из движущейся и стерилизуемой (бактерицидной лампой) бумажной ленты сваривают рукав, заполняемый молоком. Через определенные промежутки времени зажимы с нагревателями пережимают рукав, образуя гирлянду пакетов с молоком, которые разрезают и ставят в корзину. Для фасования молока во фляги применяют машины, работающие по принципу объемного дозирования. Цистерны наполняют молоком до специальных меток или с помощью молокосчетчиков. Тару, в которой выпускают пастеризованное молоко, обязательно пломбируют и маркируют. На алюминиевых капсулах тиснением, на пакетах, этикетках и бирках для фляг и цистерн несмывающейся краской наносят маркировку: наименование предприятия-изготовителя, полное наименование продукта, объем в литрах (на пакетах), число или день конечного срока реализации, номер ГОСТа. Хранят пастеризованное молоко при температуре 0.. .8 °С в течение 36 ч с момента окончания технологического процесса. Фасованное молоко должно иметь температуру не выше 7 °С и может быть сразу, без дополнительного охлаждения, передано в реализацию или направлено на временное хранение сроком не более 18 ч в холодильные камеры с температурой не выше 8°С и влажностью 85...90 %.