Loeng 14

реклама

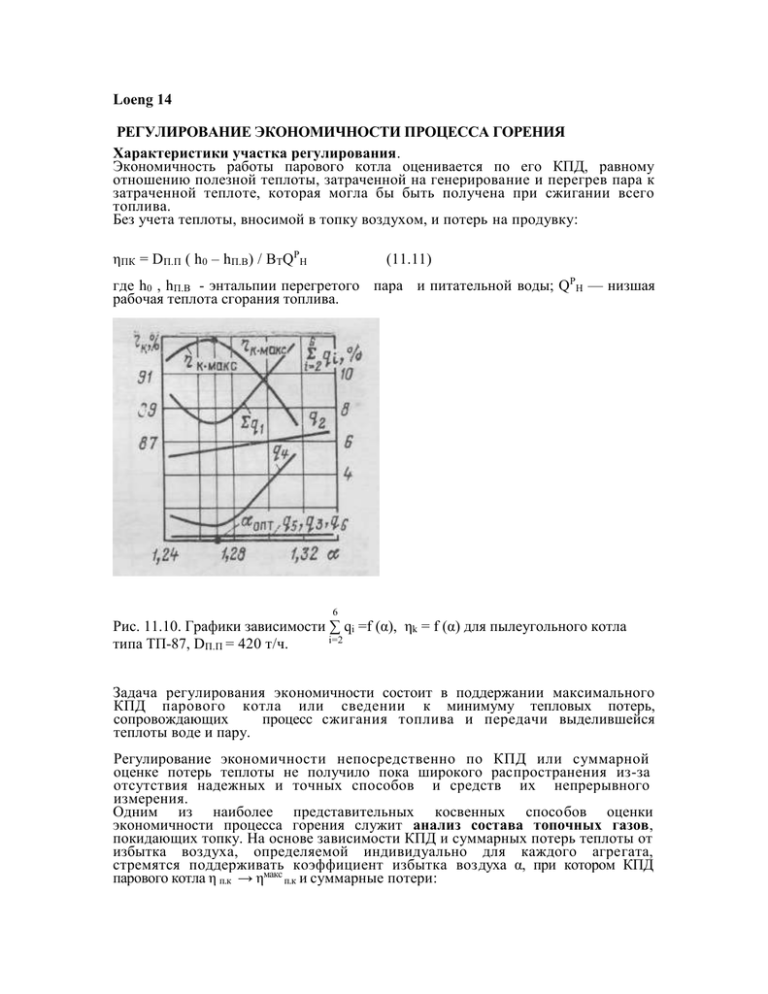

Loeng 14 РЕГУЛИРОВАНИЕ ЭКОНОМИЧНОСТИ ПРОЦЕССА ГОРЕНИЯ Характеристики участка регулирования. Экономичность работы парового котла оценивается по его КПД, равному отношению полезной теплоты, затраченной на генерирование и перегрев пара к затраченной теплоте, которая могла бы быть получена при сжигании всего топлива. Без учета теплоты, вносимой в топку воздухом, и потерь на продувку: ηПК = DП.П ( h0 – hП.В) / BТQРН (11.11) где h0 , hП.В - энтальпии перегретого пара и питательной воды; QРН — низшая рабочая теплота сгорания топлива. 6 Рис. 11.10. Графики зависимости ∑ qi =f (α), ηk = f (α) для пылеугольного котла i=2 типа ТП-87, DП.П = 420 т/ч. Задача регулирования экономичности состоит в поддержании максимального КПД парового котла или сведении к минимуму тепловых потерь, сопровождающих процесс сжигания топлива и передачи выделившейся теплоты воде и пару. Регулирование экономичности непосредственно по КПД или суммарной оценке потерь теплоты не получило пока широкого распространения из-за отсутствия надежных и точных способов и средств их непрерывного измерения. Одним из наиболее представительных косвенных способов оценки экономичности процесса горения служит анализ состава топочных газов, покидающих топку. На основе зависимости КПД и суммарных потерь теплоты от избытка воздуха, определяемой индивидуально для каждого агрегата, стремятся поддерживать коэффициент избытка воздуха α, при котором КПД парового котла η п.к → ηмакс п.к и суммарные потери: 6 6 i=2 i=2 ∑ qi → ∑ qi мин q2 – потери тепла с уходящими газами q3 – потери от хим. недожега q4 – потери от мех. недожега q5 – потери от выстывания котла q6 – потери с физическим теплом шлака ηк = 100 - q2 - q3 - q4 - q5 - q6 Значение избытка воздуха можно оценить по содержанию свободного кислорода в газах, покидающих топочную камеру, по формуле: α = 21 / (21 – O2) (11.12) Значение α в основном влияет на q2 (потери теплоты с уходящими газами), q3 и q4 (потери теплоты от химического и механического недожога топлива); качественные зависимости ∑ qi =f (α), ηk = f (α) представляются в виде графиков, изображенных на рис. 11.10. Участок регулирования экономичности процесса горения по содержанию кислорода в топочных газах конструктивно образуют топочная камера и примыкающий к ней газоход конвективного перегревателя до места измерения содержания О2. Входным регулирующим воздействием участка служит расход воздуха, поступающего в топку QВ, а выходной регулируемой величиной — содержание свободного кислорода в поворотной камере газохода за пароперегревателем. Рис. 11.11. Кривые разгона по О2 при возмущении расходом: а – воздуха ∆QВ , м3/h, б – топлива (газа) ∆ВТ, м3 /h Оптимальное значение О2 в поворотной камере при номинальной нагрузке и сжигании пылевидного топлива находится в пределах 3—5%; при сжигании газа и мазута— значительно ниже (от 0,5 до 1,5 %). Кривые переходного процесса участка по содержанию кислорода О 2 в дымовых газах за пароперегревателем при нанесении возмущения в сторону увеличения расхода воздуха Qв, и газового топлива Вт приведены на рис. 11.11. Инерционность участка определяется в основном запаздыванием в измерительном устройстве. При математическом описании динамических свойств этот участок можно представить в виде последовательного соединения двух звеньев: звена транспортного запаздывания τ и инерционного звена первого порядка с постоянной времени Т. Способы и схемы регулирования. Основным способом поддержания оптимального избытка воздуха за пароперегревателем служит изменение количества воздуха, подаваемого в топку дутьевыми вентиляторами. Существует несколько вариантов схем автоматического управления экономичностью процесса горения по соотношению различных сигналов 1. Регулирование экономичности по соотношению топливо— воздух. Количества воздуха, необходимого для обеспечения требуемой полноты сгорания, и топлива при его постоянном качестве связаны между собой прямой пропорциональной зависимостью, устанавливаемой в результате режимных испытаний. Если измерение расхода топлива осуществляется достаточно точно, то поддержание оптимального избытка воздуха можно осуществить по соотношению сигналов расход топлива — расход воздуха, используя схему регулирования подачи воздуха, известную под названием топливо — воздух (рис. 11.12,а). При газообразном топливе требуемое соотношение между количествами газа и воздуха осуществляется наиболее просто — сравнением перепада давлений на сужающем устройстве, устанавливаемом на газопроводе ∆рг, с перепадом давлений на воздухоподогревателе ∆рв или на специальном измерительном устройстве расхода воздуха — мультипликаторе . Разность перепадов давлений ∆рг — pв служит входным сигналом автоматического регулятора экономичности, управляющего подачей дутьевых вентиляторов. Однако непрерывное и прямое измерение расхода пылевидного твердого топлива, как отмечалось выше, до сих пор является нерешенной проблемой. Поэтому применение схемы топливо — воздух оправдано лишь при наличии жидкого или газообразного топлива постоянного состава. Регулировние подачи воздуха по соотношению: а — топливо — воздух; 1 — регулятор подачи воздуха; 2 — регулирующий орган; 2. Регулирование экономичности по соотношению теплота— воздух. На единицу расхода различного по составу топлива необходимо различное количество воздуха, но потребность воздуха на единицу теплоты, выделяющейся при сгорании, остается постоянной. Если тепловыделение в топке, эквивалентное тепловой нагрузке котла, оценивать по расходу перегретого пара и скорости изменения давления пара в барабане, т. е. по теплоте, то инерционность этого суммарного сигнала (Dq на рис. 11.4, б) при топочных возмущениях будет существенно меньше инерционности одного сигнала по расходу пара Dп.п.. Соответствующее заданному тепловыделению количество воздуха измеряется по перепаду давлений на воздухоподогревателе или по давлению воздуха в напорном патрубке вентилятора. Разность этих сигналов используется в качестве входного сигнала регулятора экономичности в схемах регулирования теплота — воздух. Рис. 11.4, Экспериментальные кривые переходных процесссов котла ТП-87 в - по давлению при возмущении регулирующими клапанами. Рис. 11.4, б — теплота — воздух / — регулятор подачи воздуха; 2 — регулирующий орган; 3 — дифференциатор; 3. Регулирование экономичности по соотношению задание — воздух с дополнительным сигналом по содержанию О2 в дымовых газах (рис. 11.12,в). Процентное содержание О2 в продуктах сгорания топлива характеризует избыток воздуха и слабо зависит от состава топлива. Поэтому использование О 2 в качестве входного сигнала автоматического регулятора, воздействующего на расход воздуха, представляется вполне целесообразным . Однако реализация этой схемы затруднена из-за отсутствия надежных и быстродействующих газоанализаторов на кислород. Поэтому в промышленных условиях получили распространение схемы регулирования подачи воздуха не с прямым, а с корректирующим воздействием по О2. Поддержание избытка воздуха по соотношению теплота— воздух отличается простотой и надежностью, но не является точным. Этот недостаток устраняется в системе регулирования экономичности, действующей, например, по схеме задание — воздух с дополнительной коррекцией по О2, в которой регулятор подачи воздуха изменяет его расход по сигналу от главного или корректирующего регулятора давления 5. Рис. 11.12. Регулировние подачи воздуха по соотношению: в — нагрузка — воздух с коррекцией по О2; 1 — регулятор подачи воздуха; 2 — регулирующий орган; 4 — корректирующий регулятор воздуха; 5 — корректирующий регулятор давления перегретого пара (регулятор задания по нагрузке) Сигнал, пропорциональный расходу воздуха ∆рв, как и в других схемах, - во-первых, устраняет возмущения по расходу воздуха, не связанные с регулированием экономичности (включение или отключение систем пылеприготовления и т. п.), - во-вторых, способствует стабилизации самого процесса регулирования подачи воздуха, так как служит одновременно сигналом жесткой отрицательной обратной связи. Введение дополнительного корректирующего сигнала по содержанию О 2 повышает точность поддержания оптимального избытка воздуха в любой системе регулирования экономичности. Добавочный корректирующий регулятор 4 по О2 в схеме регулирования задание — воздух непосредственно управляет подачей воздуха при топочных возмущениях и обеспечивает поддержание заданного избытка воздуха в зависимости от нагрузки агрегата. РЕГУЛИРОВАНИЕ РАЗРЕЖЕНИЯ В ТОПКЕ Характеристики участка регулирования. Наличие небольшого (до 2—3 мм вод. ст.) постоянного разрежения S Т в верхней части топки необходимо по условиям нормального топочного режима. Постоянное разрежение S Т в верхней части топки: препятствует выбиванию газов из топки, способствует устойчивости факела, служит косвенным показателем материального баланса между нагнетаемым в топку воздухом и уходящими газами. Участок регулирования по разрежению представляет собой топочную камеру с включенными последовательно с нею газоходами от поворотной камеры до всасывающих патрубков дымососов. Входным регулирующим воздействием этого участка служит расход дымовых газов, определяемый подачей дымососов. Возмущающими воздействиями служат изменения подачи воздуха в зависимости от тепловой нагрузки агрегата, а также нарушения газовоздушного режима, связанные с работой систем пылеприготовления, операциями по удалению шлака и др. Кривая разгона сигнала SТ при возмущении подачей топочных газов приведена на рис. 11.13, а. Рассматриваемый участок не имеет запаздывания, обладает малой инерционностью и значительным самовыравниванием. Особенность участка состоит в колебаниях регулируемой величины около среднего S 0Т — с амплитудой до 30—50 Па (3—5 мм вод. ст.) и частотой до нескольких герц. Такие колебания (пульсации), зависящие от большого числа факторов, в частности от пульсаций расходов топлива и воздуха, затрудняют работу регулирующих приборов, в особенности снабженных релейными усилительными элементами, вызывая их слишком частые срабатывания. Для сглаживания пульсаций перед первичными измерительными приборами устанавливаются специальные демпфирующие устройства: дроссельные шайбы, импульсные трубы повышенного диаметра или баллоны (емкости). Для этого может быть использован также электрический демпфер — КС-цепочка, имеющийся в электрических схемах измерительных блоков регулирующих приборов. Способы и схемы регулирования. Регулирование разрежения обычно осуществляется посредством изменения количества уходящих газов, отсасываемых дымососами. При этом их подача регулируется 1.поворотными многоосными дроссельными заслонками, 2. направляющими аппаратами, 3. изменением частоты вращения рабочего колеса дымососа с первичным двигателем. Сравнительная оценка различных способов регулирования иллюстрируется графиками удельн ых расх одов электрическ ой эн ергии н а тяг у (см. рис. 10.10). Наибольшее распространение получила схема регулирования разрежения с одноимпульсным ПИ-регулятором (рис. 11.13,б). Требуемое значение регулируемой величины устанавливается ручным задатчиком ЗРУ регулятора разрежения 1. Включение регулятора воздуха 2 приводит к временному нарушению материального баланса между поступающим воздухом и уходящими газами. При работе парового котла в регулирующем режиме могут происходить частые изменения тепловой нагрузки и, следовательно, изменения расхода воздуха. Для предупреждения частого возникновения такого небаланса и увеличения быстродействия регулятора разрежения рекомендуется ввести в ПИрегулятор разрежения дополнительное исчезающее воздействие от регулятора воздуха через устройство динамической связи 3. Устройством динамической связи, например, может служить RС-цепочка (см. рис. 1.22). Ее выходной сигнал поступает на вход регулятора разрежения лишь в момент включения регулятора воздуха. RC- цепочка – инерционное звено. РЕГУЛИРОВАНИЕ ТЕМПЕРАТУРЫ ПЕРВИЧНОГО ПЕРЕГРЕВА ПАРА Характеристика участка и способы регулирования. Температура перегрева пара на выходе парового котла относится к важнейшим параметрам, определяющим надежность и экономичность работы паровой турбины и энергоблока в целом. Допустимые отклонения температуры перегрева пара от номинального значения, например, для пар аметров пара р п . п = 9,8 МПа (100 кгс/см2) и tп.п=540°С составляют в сторону увеличения +5° С, а в сторону уменьшения -10° С. Температура перегрева пара для барабанных котлов зависит от тепловосприятия пароперегревателя и паровой нагрузки. При постоянстве паровой нагрузки тепловосприятие перегревателей определяется топочным режимом и может изменяться в зависимости от загрязнения поверхностей нагрева, избытка воздуха, изменений состава топлива и т. п. Изменения паровой нагрузки приводят к перераспределению тепловосприятия между конвективной и радиационной частями перегревателя и изменениями температуры пара на выходе. Для барабанных котлов наиболее распространен способ регулирования температуры пара на выходе перегревателя при помощи пароохладителей. Конструктивно участок регулирования перегрева образует часть поверхности нагрева пароперегревателя, включая обогреваемые и необогреваемые трубы, от места ввода охлаждающего агента до выходного коллектора, в котором необходимо поддержать заданную температуру tп.п. Схема участка представлена на рис. 11.14. Рис. 11.14. Принципиальная схема регулирования температуры перегре-вэ первичного пара: 1 — барабан; 2, 3 — ступени пароперегревателя; 4 — пароохладитель; 5 — регулирующий клапан впрыска; 6 —охладитель пара; 7 — сборник конденсата; 8 — гидрозатвор; 9 —дифференциатор; 10 — регулятор К возмущающим воздействиям от НОСЯТСЯ: 1. Энтальпия на входе в участок iвх, 2. расход потребляемого пара Dп.п 3. количество теплоты, воспринимаемой от топочных газов, Q"Т. Выходной величиной участка служит энтальпия (температура) на выходе из пароперегревателя i0, регулирующим воздействием — расход охлаждающего агента DВпр. Динамические характеристики пароперегревателя неодинаковы по каналам возмущающих и регулирующего воздействий, но обладают общим свойством — значительной инерционностью. Инерционность термопар учитывается при определении экспериментальных динамических характеристик пароперегревателей. Инерционность участка регулирования в целом в большой мере зависит от конструкции пароохладителя. Современные энергетические барабанные паровые котлы оснащаются впрыскивающими пароохладителями. Принцип их действия основан на изменении энтальпии частично перегретого пара за счет теплоты, отбираемой на испарение охлаждающей воды, впрыскиваемой в паропровод. Конструкции впрыскивающих пароохладителей разнообразны. Одна из них изображена на рис. 11.15. Кривые изме нения tП.П = f (t) каналу Dвпр — tп.п приведены на рис. 11.16. Преимущество впрыскивающего пароохладителя — снижение инерционности участка регулирования; недостаток — загрязнение пара охлаждающей водой. Устранение последнего достигается впрыском собственного конденсата из барабана. Для этого насыщенный пар барабана D б (см. рис. 11.14) поступает в охладитель пара—конденсатор 6 и из сборника конденсата 7 подается в пароохладитель 4. Схемы автоматического регулирования. Общепринятой служит схема регулирования температуры перегрева с исчезающим сигналом из промеж уточной точки (см . рис. 11.14). Регулятор перегрева 10 получает основной сигнал по отклонению температуры пара на выходе пароперегревателя t п.п и дополнительный — пропорциональный скорости температуры пара в промежуточной точке непосредственно за пароохладителем dtпр / dt , упреждающий изменения температуры на выходе при изменениях энтальпии частично перегретого пара hвх и исчезающий при tпр → tуст пр. Приближение места впрыска к выходу пароперегревателя уменьшает инерционность участка и, следовательно, улучшает качество процессов регулирования. Рис. 11.15. Впрыскивающий пароохладитель Вместе с тем это приводит к ухудшению температурного режима металла поверхностей нагрева, расположенных до пароохладителя. Поэтому на мощных энергетических котлах с развитым пароперегревателем применяется многоступенчатое регулирование, в котором по ходу пара устанавливаются два и более впрыскивающих устройств, управляемых автоматическими регуляторами температуры. Это позволяет более точно регулировать температуру пара на выходе и одновременно защитить металл предвключенных ступеней перегревателя. Автоматический регулятор каждого впрыска также действует по двухимпульсной схеме: с основным сигналом по отклонению температуры на выходе «своей» ступени и дополнительным исчезающим (скоростным) сигналом по температуре пара после пароохладителя. При наличии независимых потоков пара регулирование температуры перегрева осуществляется раздельно путем установки автоматических регуляторов на каждом из паропрводов. Рис. 11.16. Временные характеристики по температуре первичного пара