Труды №2 2013 5

реклама

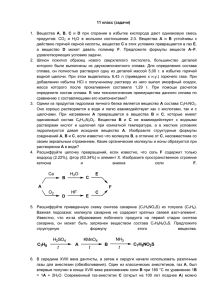

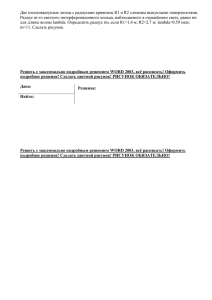

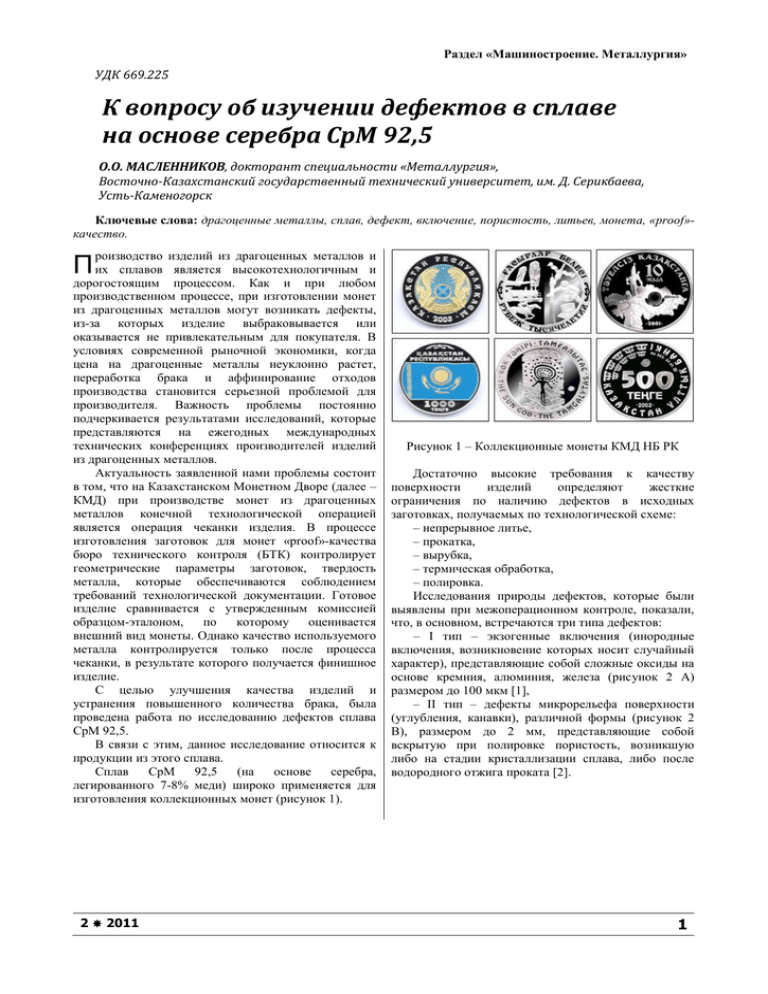

Раздел «Машиностроение. Металлургия» УДК 669.225 К вопросу об изучении дефектов в сплаве на основе серебра СрМ 92,5 О.О. МАСЛЕННИКОВ, докторант специальности «Металлургия», Восточно-Казахстанский государственный технический университет, им. Д. Серикбаева, Усть-Каменогорск Ключевые слова: драгоценные металлы, сплав, дефект, включение, пористость, литьев, монета, «proof»качество. роизводство изделий из драгоценных металлов и сплавов является высокотехнологичным и дорогостоящим процессом. Как и при любом производственном процессе, при изготовлении монет из драгоценных металлов могут возникать дефекты, из-за которых изделие выбраковывается или оказывается не привлекательным для покупателя. В условиях современной рыночной экономики, когда цена на драгоценные металлы неуклонно растет, переработка брака и аффинирование отходов производства становится серьезной проблемой для производителя. Важность проблемы постоянно подчеркивается результатами исследований, которые представляются на ежегодных международных технических конференциях производителей изделий из драгоценных металлов. Актуальность заявленной нами проблемы состоит в том, что на Казахстанском Монетном Дворе (далее – КМД) при производстве монет из драгоценных металлов конечной технологической операцией является операция чеканки изделия. В процессе изготовления заготовок для монет «proof»-качества бюро технического контроля (БТК) контролирует геометрические параметры заготовок, твердость металла, которые обеспечиваются соблюдением требований технологической документации. Готовое изделие сравнивается с утвержденным комиссией образцом-эталоном, по которому оценивается внешний вид монеты. Однако качество используемого металла контролируется только после процесса чеканки, в результате которого получается финишное изделие. С целью улучшения качества изделий и устранения повышенного количества брака, была проведена работа по исследованию дефектов сплава СрМ 92,5. В связи с этим, данное исследование относится к продукции из этого сплава. Сплав СрМ 92,5 (на основе серебра, легированного 7-8% меди) широко применяется для изготовления коллекционных монет (рисунок 1). П их 2 2011 Рисунок 1 – Коллекционные монеты КМД НБ РК Достаточно высокие требования к качеству поверхности изделий определяют жесткие ограничения по наличию дефектов в исходных заготовках, получаемых по технологической схеме: – непрерывное литье, – прокатка, – вырубка, – термическая обработка, – полировка. Исследования природы дефектов, которые были выявлены при межоперационном контроле, показали, что, в основном, встречаются три типа дефектов: – I тип – экзогенные включения (инородные включения, возникновение которых носит случайный характер), представляющие собой сложные оксиды на основе кремния, алюминия, железа (рисунок 2 А) размером до 100 мкм [1], – II тип – дефекты микрорельефа поверхности (углубления, канавки), различной формы (рисунок 2 В), размером до 2 мм, представляющие собой вскрытую при полировке пористость, возникшую либо на стадии кристаллизации сплава, либо после водородного отжига проката [2]. 1 Раздел «Машиностроение. Металлургия» Причины и источники указанных дефектов представляются понятными, в частности, для предотвращения дефектов. Для предотвращения дефектов II типа нужно обеспечить качественное раскисление и не допускать содержание кислорода, превышающего величину более 0.002%. Однако даже при низком содержании кислорода (<0.002%) нерегулярно возникают дефекты, типа «лунки» или как «следы от удара клювом» – «Pech Marks». Такого рода дефекты встречаются в производстве зарубежных монетных дворов [3, 4]. Целью предлагаемой работы являлось исследование причин возникновения дефектов типа «лунки». Были проведены исследования микроструктуры сплава СрМ 92,5 на металлографическом микроскопе «Axiovert 200 MAT. Zeiss» при увеличениях 25…500 крат и различных включений и структурных неоднородностей на растровом электронном микроскопе-микроанализаторе ISM 5610. Исследования микроструктуры показали, что структура сплава при комнатной температуре гетерогенна и состоит из двух фаз: твердых растворов на основе серебра и меди (рис. 3). Указанные фазы имеют существенное отличие по химическому составу. Микрорентгено-спектральный анализ указанных зон показал, что в светлых зонах содержание серебра составляет 96-97 масс.%, в темных – 67 масс.% (рис. 4). Эта субмикроскопическая ликвация выявляется только при травлении полированных шлифов. Структурная и химическая микронеоднородность (микроликвация) сплава СрМ 925 обусловлена ограниченной растворимостью меди в серебре. Ниже 700 °С происходит выделение β-фазы, представляющей собой твердый раствор серебра в меди. При дальнейших исследованиях структурной неоднородности было замечено, что часто укрупненные области β-фазы формируются около включений, образуя «кластеры» размером менее 100 мкм, которые мы отнесли к включениям (кластерам) III типа – эндогенным, т.е. присущим данной технологии, аппаратурному оформлению, материалам литейной оснастки А) В) Рисунок 2 – Увеличенные фрагменты дефектов на поверхности изделия – I типа (А) и заготовки – II типа (В) 1 2013 2 Раздел «Машиностроение. Металлургия» (рисунок 5, таблица 1), которые не являются критичными с точки зрения качества изделий (не обнаруживаются при визуальном контроле). Основу эндогенных включений составляют углерод, кислород, также присутствуют кремний, алюминий, натрий, магний. Из анализа элементного состава включений можно предположить, что это микрочастицы (до 30 мкм), образовавшиеся в результате эрозии графито-шамотного плавильноразливочного тигля, вокруг которых формируется обогащенная медью зона. Результаты указывают на то, что, несмотря на «раскисление» сплава при плавке и низком содержании кислорода в сплаве (менее 0.002%), имеются микрообъемы с содержанием кислорода до 54 ат %. Высокое содержание кислорода в них, превышающее значения, необходимые для образования соответствующих оксидов Al, Si, Cu, позволяют предположить, что значительная часть кислорода и углерода растворена в виде лигандов СО, хорошо растворимых в серебре [7]. Присутствующий в кластерах углерод может участвовать в процессах раскисления и являться восстановителем для оксида меди с образованием монооксида углерода: ют зоны, обогащенные СО и локальные скопления газа. Кроме того, при последующем водородном отжиге, по известному механизму «водородной болезни» [5, 6], образующиеся в сплаве молекулы влаги могут реагировать с монооксидом углерода, что интенсифицирует образование газовой пористости: CO + H2O = CO2 + H2 Cu2O + C = Cu + CO Рисунок 3 – Ячеисто-дендритная субструктура зерен слитка сплава СрМ 92,5 после травления. Увел. * 200 Возможно, в зоне эндогенных кластеров возника- Рисунок 4 – Рентгеновский спектр и элементный состав твердых растворов на основе серебра (А) и меди (В) 1 2013 3 Раздел «Машиностроение. Металлургия» Рисунок 5 – Эндогенные «углеродно-оксидные» кластеры в сплаве СрМ 92,5 Иногда при полировке слитка или проката длительности эксплуатации. Для этого была обнаруживаются дефекты типа «лунки», в разработана методика статистической оценки неровностях микрорельефа которых обнаружены «загрязненности» сплава эндогенными включениями. остатки углерода и повышенное содержание меди Результаты определения «загрязненности» сплава (рисунок 6). Эти «лунки», видимо, возникают как представлены на рисунке 7. результат «выработки» кластеров и газовых микропор Полученные результаты показали, что при полировке поверхности. «загрязненность» эндогенными кластерами сплава Таким образом, обнаруженные кластеры могут увеличивается в процессе эксплуатации тигля. При являться причиной образования «лунок» на этом, включения укрупняются с 15 до 30 мкм полированной поверхности изделий. Но оставалось (рисунок 8), а значит, увеличиваются размеры неясным, почему это явление встречается кластеров и зон, обогащенных кислородом и нерегулярно. углеродом, и вероятность появления при полировке Была проведена оценка эрозии тигля (по дефектов типа «лунка». «загрязненности» сплава), в зависимости от Таблица 1 – Химический состав эндогенных включений ат. % №№ п/п С О Ag Cu 1 97.32 1.81 0.86 2 66.68 21.49 7.99 0.66 3 56.92 29.05 12.24 1.79 4 37.26 30.07 25.76 2.47 5 28.80 44.58 7.58 6.46 6 28.63 53.57 9.43 0.44 Si 0.85 8.95 3.28 Al 3.63 2.15 Na 2.23 4.44 - Mg 2.5 Рисунок 6 – Электронный снимок «лунки» на шлифе в отраженных электронах (А), рентгеновский спектр (В), элементный состав включения (С) 1 2013 4 Количество кластеров /100, шт/мм2 Раздел «Машиностроение. Металлургия» 2,5 2 1,5 1 y = 0,0293x2 - 0,147x + 0,8832 R2 = 0,9362 0,5 0 0 2 4 6 8 10 12 Порядковый номер плавки - кампании Рисунок 7 – Зависимость «загрязненности» сплава от времени эксплуатации тигля В результате проведенной работы показано, что в сплаве СрМ 92,5, получаемом непрерывной вытяжкой слитков на печи Вертли, кроме экзогенных включений, возникают эндогенные включения «углеродно-оксидной» природы размером до 30 мкм, содержащие кислород до 54 ат.%. Указанные включения, по-видимому, образуются в результате эрозии плавильно-разливочного тигля и увеличивают «загрязненность» сплава по мере эксплуатации тигля. В результате раскисляющей углеродом реакции в зоне кластеров локализуется газовая микропористость. При достижении размеров включений критических значений (при длительной эксплуатации тигля или использовании неоптимальной глазуровки) возможно образование газовой макропористости и дефектов типа «лунок» на полированной поверхности заготовок. 1 2013 5 Количество на 30 мм2 Раздел «Машиностроение. Металлургия» 100 80 60 40 20 0 <5 <15 <30 Размер эндогенных в ключений, мкм 1-я плав ка 10-я плав ка Рисунок 8 – Структура «загрязненности» сплава в слитках 1-й и 10-й плавок СПИСОК ЛИТЕРАТУРЫ 1. Сырнев Б.В., Туганбаев Ф.С., Лапицкая Е.А., Масленников О.О. Исследование природы инородных включений в сплаве СрМ 925 // Вестник ВКГТУ. Усть-Каменогорск. 2006. №1. 2. Сырнев Б.В., Туганбаев Ф.С., Лапицкая Е.А., Масленников О.О. Исследование природы газовой пористости в сплаве СрМ 925 // Там же №2. 3. Vijay Kumar, Presentation of survey results, by The Perth Mint, Session 2, 24ТН MINT DIRECTORS CONFERENCE, Paris – may, 2006. 4. Dong Jiang, Tarnish of Gold and Silver Coin, Shenyang Mint(CBPM), Session 10, 24ТН MINT DIRECTORS CONFERENCE, Paris – may, 2006. 5. Малышев В.М., Румянцев Д.В. Серебро. М.: Металлургия, 1987. 318 c. 6. Курдюмов А.В., Пикунов Н.В., Чурсин В.М. Литейное производство цветных и редких металлов. М.: Металлургия, 1982. 352 c. 7. Мастеров В.А., Саксонов Ю.В. Серебро, сплавы и биметаллы 1 2013 6