Модель возбуждения колебаний

реклама

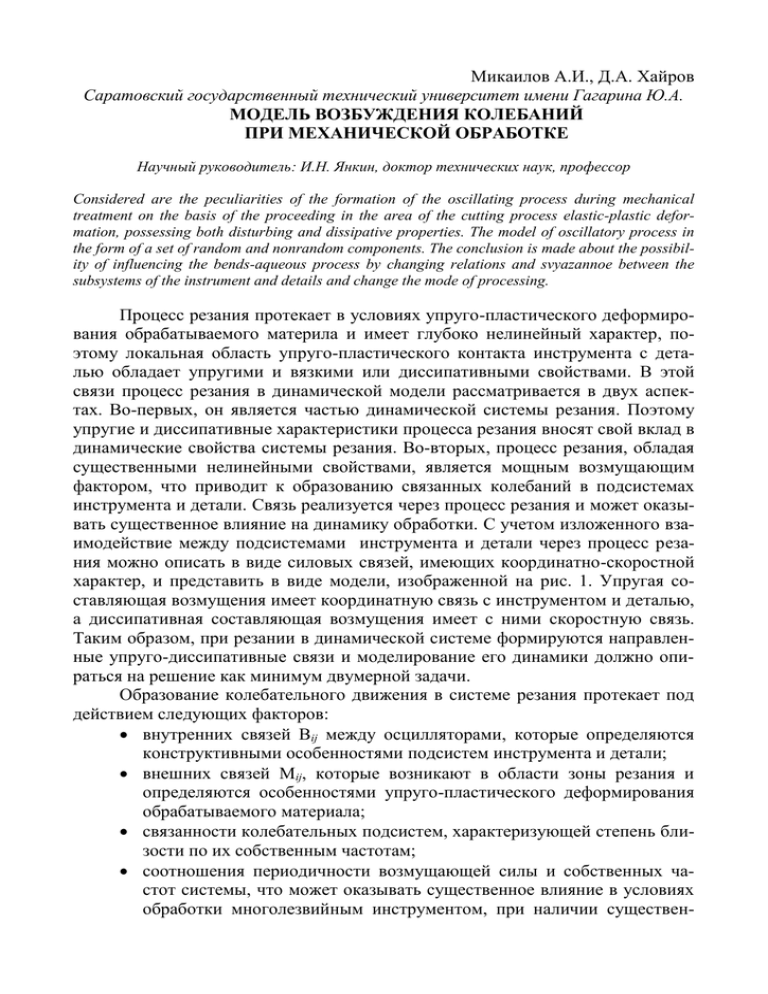

Микаилов А.И., Д.А. Хайров Саратовский государственный технический университет имени Гагарина Ю.А. МОДЕЛЬ ВОЗБУЖДЕНИЯ КОЛЕБАНИЙ ПРИ МЕХАНИЧЕСКОЙ ОБРАБОТКЕ Научный руководитель: И.Н. Янкин, доктор технических наук, профессор Considered are the peculiarities of the formation of the oscillating process during mechanical treatment on the basis of the proceeding in the area of the cutting process elastic-plastic deformation, possessing both disturbing and dissipative properties. The model of oscillatory process in the form of a set of random and nonrandom components. The conclusion is made about the possibility of influencing the bends-aqueous process by changing relations and svyazannoe between the subsystems of the instrument and details and change the mode of processing. Процесс резания протекает в условиях упруго-пластического деформирования обрабатываемого материла и имеет глубоко нелинейный характер, поэтому локальная область упруго-пластического контакта инструмента с деталью обладает упругими и вязкими или диссипативными свойствами. В этой связи процесс резания в динамической модели рассматривается в двух аспектах. Во-первых, он является частью динамической системы резания. Поэтому упругие и диссипативные характеристики процесса резания вносят свой вклад в динамические свойства системы резания. Во-вторых, процесс резания, обладая существенными нелинейными свойствами, является мощным возмущающим фактором, что приводит к образованию связанных колебаний в подсистемах инструмента и детали. Связь реализуется через процесс резания и может оказывать существенное влияние на динамику обработки. С учетом изложенного взаимодействие между подсистемами инструмента и детали через процесс резания можно описать в виде силовых связей, имеющих координатно-скоростной характер, и представить в виде модели, изображенной на рис. 1. Упругая составляющая возмущения имеет координатную связь с инструментом и деталью, а диссипативная составляющая возмущения имеет с ними скоростную связь. Таким образом, при резании в динамической системе формируются направленные упруго-диссипативные связи и моделирование его динамики должно опираться на решение как минимум двумерной задачи. Образование колебательного движения в системе резания протекает под действием следующих факторов: внутренних связей Bij между осцилляторами, которые определяются конструктивными особенностями подсистем инструмента и детали; внешних связей Mij, которые возникают в области зоны резания и определяются особенностями упруго-пластического деформирования обрабатываемого материала; связанности колебательных подсистем, характеризующей степень близости по их собственным частотам; соотношения периодичности возмущающей силы и собственных частот системы, что может оказывать существенное влияние в условиях обработки многолезвийным инструментом, при наличии существен- ных вынужденных колебаний при обработке однолезвийным инструментом или при образовании периодичности в процессе снятия обрабатываемого материала, обусловленной особенностями стружкоотделения. Рис. 1. Модель возбуждения колебательного процесса в подсистемах инструмента и детали: m1-m4 - колебательные массы подсистем; Bij - внутренние связи в подсистемах; Mij - связи подсистем через процесс резания В нелинейных системах резания колебательный процесс в общем виде можно рассматривать как совокупность случайных и неслучайных (детерминированных) составляющих. В устойчивых состояниях динамической системы в ней может генерироваться преимущественно стохастический колебательный процесс, что обычно обеспечивает устойчивое резание и высокие показатели точности и качества обработанных поверхностей. Снижение устойчивости системы резания может приводить к образованию в колебательном процессе неслучайных составляющих, которые, в зависимости от соотношения возмущающих и диссипативных факторов могут переходить от неустойчивых форм колебаний к устойчивым и образовывать различные автоколебательные режимы. Развитие детерминированных форм колебаний отражает неустойчивые состояния динамической системы и, как правило, является признаком нестабильного процесса резания, что ведет к ухудшению точности и качества обработанных поверхностей. Упругая составляющая возмущения формируется преимущественно под действием процесса упругого деформирования обрабатываемого материала. На ее величину оказывают влияние физико-механические характеристики обрабатываемого материала, геометрические параметры режущих элементов и глубина их внедрения в обрабатываемый материал. Диссипативная составляющая возмущения формируется под действием процесса пластического деформирования (вязкого течения) обрабатываемого материала. Ее величина определяется преимущественно процессами трения поверхностей режущего клина об обрабатываемый материал и вязкими свойствами фазы текучести обрабатываемого материала. Соотношение между указанными составляющими возмущения определяется физико-механическими свойствами обрабатываемого материала, трибологическими характеристиками пары "инструмент-деталь", геометрическими и кинематическими параметрами движения режущего клина инструмента в материале детали. В зависимости от соотношения инерционных, диссипативных и упругих параметров подсистем инструмента, детали и возмущающих свойств процесса резания часть связей могут оказаться доминирующими и играть роль возбуждающего фактора, другая часть связей может вносить диссипацию в систему, остальные связи могут слабо проявляться и не оказывать заметного влияния на динамику системы резания. Разработка модели для конкретного вида обработки должна основываться на выявлении существенных факторов путем изучения особенностей процесса резания, конструктивных особенностей формообразующих подсистем и опыта экспериментальных исследований. При корректном выборе направлений обобщенных координат модель возмущения колебаний при резании целесообразно описать в векторном виде следующей системой уравнений: m1w 2 A1 c1wA1 pA1 s( A2 , A3 , A4 ) p( A2 , A3 , A4 ) cw( A2 , A3 , A4 ) ; m2 w 2 A2 c2 wA2 pA2 s( A1 , A3 , A4 ) p( A1 , A3 , A4 ) cw( A1 , A3 , A4 ) ; m3 w 2 A3 c3 wA3 pA3 s ( A1 , A2 , A4 ) p( A1 , A2 , A4 ) cw( A1 , A2 , A4 ) ; (1) m4 w 2 A4 c4 wA4 pA4 s( A1 , A2 , A3 ) p( A1 , A2 , A3 ) c( A1 , A2 , A3 ) , где mi w 2 Ai - инерционные силы; ci wAi - диссипативные силы; pAi - упругие силы; s( Ai ) - силы упругой и диссипативной связи между парциальными системами; p( Ai ) - упругие составляющие возмущающих сил; cw( Ai ) - диссипативные составляющие возмущающих сил; pi - коэффициенты жесткости подсистем; ci - коэффициенты диссипации в подсистемах; c, p - коэффициенты возмущающих сил. К основным параметрам, оказывающим влияние на взаимодействие подсистем инструмента и детали, относятся: диссипативная (демпфирующая) способность осцилляторов, отраженная в (1) величинами коэффициентов сопротивления ci; жесткости, отраженные в (1) коэффициентами жесткости pi; внутренние парциальные связи (представлены коэффициентами Вij), через которые могут взаимодействовать между собой пары осцилляторов внутри подсистем инструмента и детали; внешние парциальные связи (представлены коэффициентами Мij), через которые могут взаимодействовать между собой подсистемы инструмента и детали; динамические податливости (амплитудно-частотные характеристики) как комплексные показатели демпфирующих свойств и податливостей вдоль обобщенных координат в зависимости от частоты колебаний; связанность осцилляторов, отражающая соотношение между собственными частотами осцилляторов. Упругие и диссипативные составляющие возмущения воздействуют на упругие системы инструмента и детали, возбуждая в них колебания. Вид колебательного процесса отражает взаимодействие возмущающих сил процесса резания с упругими, диссипативными и инерционными силами подсистем инструмента и детали. Между указанными силами устанавливаются определенные фазовые соотношения. В образовании колебательных движений важная роль отводится внешним связям Mij и внутренним связям Bij между парциальными системами инструмента и детали и связанностям между их основными формами колебаний. Фазовая картина процесса в сочетании с распределением колебательной энергии по собственным формам колебаний во многом определяют вид возмущенного колебательного процесса. Таким образом, в зависимости от соотношения динамических параметров подсистем инструмента и детали и возмущающих свойств процесса резания в системе могут формироваться различные виды колебательных процессов - от стохастических до детерминированных. Отсюда можно сделать важный вывод о возможности управления колебательным процессом при механической обработке путем: изменения связей и связанностей между подсистемах инструмента и детали, что ведет к перераспределению колебательной энергии между различными формами колебаний; изменением режима обработки, что ведет к изменению энергетического соотношения между процессами упругого и пластического деформирования обрабатываемого и, как следствие, к изменению структурных характеристик возмущения подсистем инструмента и детали.