Институт физики им. Л.В. Киренского СО РАН, Красноярск

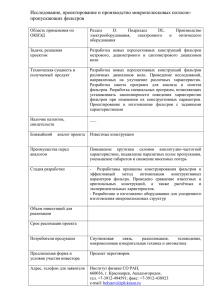

реклама

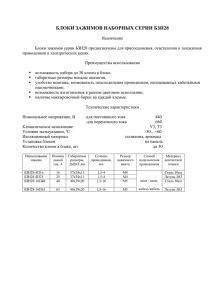

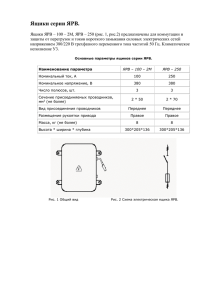

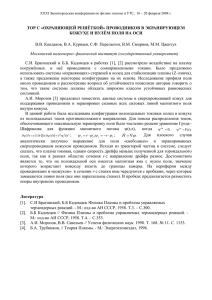

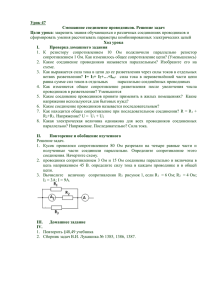

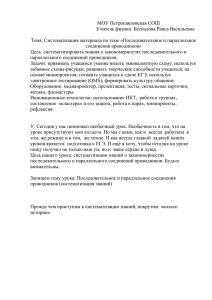

Б.А. Беляев, д.т.н., профессор, засл. изобретатель России Институт физики им. Л.В. Киренского СО РАН, Красноярск АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС ПРОЕКТИРОВАНИЯ И ПРОИЗВОДСТВА МИКРОПОЛОСКОВЫХ ЧАСТОТНО-СЕЛЕКТИВНЫХ УСТРОЙСТВ СВЧ Микрополосковые устройства получили широкое распространение в СВЧ технике благодаря высокой степени миниатюризации, технологичности в производстве и простоте интеграции в различные СВЧ модули. Такие устройства представляют собой диэлектрическую подложку, на верхней поверхности которой нанесены полосковые проводники, а нижняя – полностью металлизирована и служит экраном. Известно, что при разработке частотноселективных устройств и, в частности, полосно-пропускающих фильтров, представляющих собой, как правило, ряд взаимодействующих резонаторов, используются системы автоматизированного проектирования (САПР), которые существенно облегчают сложную задачу синтеза устройства по требуемым характеристикам. Однако для оптимального выполнения технического задания с помощью традиционных САПР от разработчика требуется высокая квалификация. Во-первых, ему необходимо сделать выбор конструкции из огромного разнообразия известных, которая могла бы обеспечить требуемые селективные свойства, а, вовторых, подобрать некоторые некорректируемые конструктивные параметры, которые также могут влиять на селективность устройства. САПР созданная в Институте физики СО РАН – экспертная система Filtex32 (filter expert) лишена этого недостатка. Filtex32 предназначена для анализа и синтеза микрополосковых фильтров (МПФ) с относительной шириной полосы пропускания 2-100 % в частотном диапазоне 0.02-30 ГГц. Кроме того, она позволяет автоматически получать данные по влиянию различных конструктивных параметров устройств на частотно-селективных свойств фильтров. Filtex32 состоит из нескольких автономных модулей, самыми крупными и важными из которых являются управляющая программа и библиотека конструкций. Прототипом САПР явилась предыдущая версия программы (Filtex), которая работала в операционной системе DOS [1]. К достоинствам обеих программ следует отнести наличие пополняемого банка готовых конструкций и применение оригинального скоростного метода оптимизации устройств [2]. Filtex32 использует в своей работе не только априорные, но и апостериорные свойства конструкций (конструктивные параметры, коэффициенты чувствительности). Кроме того, в ней включена возможность автоматического задания начальных значений конструктивных параметров по заданной характеристики. Для этого используются аппроксимирующие формулы, полученные в предварительно проведенных исследованиях. Координатами трехмерной области аппроксимации являются относительная ширина полосы пропускания f/ f 0, центральная частота полосы пропускания f0 и диэлектрическая проницаемость подложки . В настоящее время библиотека готовых конструкций в программе Filtex32 содержит более сотни фильтров с числом звеньев N=2–11, объединенных в 22 группы по типу используемых резонаторов. На рис. 1 представлены топологии проводников нескольких фильтров, в том числе на подвешенной подложке. Численный анализ всех конструкций проводится на одномерных моделях в квазистатическом приближении. При этом конструктивные параметры устройств делятся на основные – неизменяемые в процессе оптимизации, например, диэлектрическая проницаемость и толщина подложки, высота экранирующей крышки и т.д., и подстроечные – корректируемые при оптимизации, число которых всегда N+1 [2]. Важно отметить, что хорошее качество расчета обеспечивают вшитые поправочные коэффициенты к некоторым конструктивным параметрам фильтров. Эти данные были получены для каждого из устройств при сопоставлении теоретического расчета с результатами измерений. Заметим также, что для каждой конструкции определены границы применимости, как в частотной области, так и по ширине полосы пропускания. Например, фильтры на регулярных резонаторах предназначены для работы в дециметровом и сантиметровом диапазонах длин волн, а фильтры на подвешенной подложке, показанные внизу рис. 1, применимы в метровом и дециметровом диапазонах. Рис. 1. Топологии проводников некоторых фильтров из библиотеки готовых конструкций. При использовании функции «Исследование» САПР позволяет производить серию оптимизаций со сканированием либо по одному из основных параметров конструкции, либо по одному из параметров технического задания. Результаты исследования записываются в таблицу, которая содержит значения всех конструктивных параметров и значения всех параметров амплитудно-частотной характеристики. Экспертная система отличается высокой скоростью и точностью расчета; проста в обращении благодаря удобному пользовательскому интерфейсу, снабженному подробной справочной информацией. В ней предусмотрена возможность ее интеграции с оборудованием по изготовлению микрополосковых плат; подключение новых конструкций не требует доработки управляющей программы. Как известно, при изготовлении микрополосковых плат традиционно используется фотолитография – сравнительно дорогостоящая технология для "штучных" и даже мелких серий в производстве. Кроме того, эта технология требует больших временных затрат, обусловленных главным образом необходимостью изготовления фотошаблона. Известно также, что толщина металлизации подложек, предназначенных для изготовления микрополосковых схем, а особенно частотно-селективных устройств, должна быть не менее 10 мкм, для обеспечения высокой добротности микрополосковых линий. При этом в процессе травления микрополосковых структур невозможно исключить так называемый "подтрав", который обычно составляет величину порядка толщины металлизации, что значительно снижает потенциально высокую точность фотолитографии. Поэтому создание прибора, позволяющего оперативно изготавливать рисунки полосковых проводников, важно не только для сокращения сроков разработки микрополосковых устройств, но и для мелкосерийного производства. Разработанный в Институте физики автоматизированный координатограф «Скальпель-07», управляемый компьютером, позволяет полностью заменить фотолитографию при изготовлении микрополосковых структур во всех случаях, когда не требуется высокого разрешения (прототип прибора «Скальпель-96» [3]). При этом качество краев проводников практически не отличается от полученных фотолитографией, в то время как при изготовлении полосковых структур на микрофрезерных станках, предназначенных для производства печатных плат, края получаются "рваные", что существенно снижает добротность линий. Кроме того, разработанный координатограф значительно дешевле. Управляющая координатографом программа прочитывает файл с координатами вершин рисунка полосковых проводников устройства, например, синтезированного экспертной системой Filtex32. Рисунок для контроля воспроизводится на мониторе. Тонкое микролезвие, закрепленное на резаке аппарата, прорезает в слое эластичного лака, которым предварительно покрыта металлизированная подложка контур рисунка проводников. С удаляемых участков металлизации лак снимается под микроскопом, а затем проводится обычное химическое травление структуры, аналогичное фотолитографии. Для удобства реализации всех процедур металлизированная подложка нижней стороной приклеивается к стеклянной пластине парафином путем нагревания. Пластина служит держателем образца не только при вырезании структуры (именно она закрепляется специальными струбцинами на столике координатографа), но и при травлении проводников. На рис. 2 показаны фотографии координатографа, изготовленного в виде настольного блока, и стеклянной пластины-держателя с образцом вырезанной структуры и с уже удаленным лаком на участках, которые в дальнейшем будут подвергнуты травлению. Рис. 2. Координатограф и стеклянная пластина-держатель с образцом вырезанной структуры. Работа прибора основана на использовании четырех шаговых приводов, два из которых перемещают столик с закрепленным на нем держателем подложки по координатам X и Y. Третий привод осуществляет поворот резака вокруг своей оси так, чтобы его лезвие всегда было ориентировано вдоль направления реза. Четвертый привод поднимает и опускает предметный столик на заданную величину на изломах линий рисунка проводников, исключая тем самым контакт подложки с резаком во время поворота лезвия. В отличие от [3] использование шаговых двигателей в аппарате позволило упразднить схемы обратных связей и значительно упростить конструкцию установки. Алгоритм в программе управления шаговыми двигателями обеспечивает надежное позиционирование при достаточно высокой скорости вращения якоря. Это достигается благодаря разбиению процесса движения по осям X и Y на участки "разгон", когда скорость увеличивается с заданным ускорением от минимальной до маршевой, и "торможение", когда происходит обратный процесс. Координатограф имеет рабочее поле 6048 мм2; погрешность в размерах структур не превышает ± 5 мкм; максимальная скорость резания 120 мм/мин; габариты 280300350 мм3. Разработанный прибор не только значительно сокращает время изготовления микрополосковых структур и полосковых структур на подвешенной подложке, но и удешевляет их производство в мелких сериях. Кроме того, с его помощью можно изготавливать электроды на образцах для исследования эффекта Холла и различные встречно-штыревые структуры для возбуждения и приема поверхностных акустических и магнитостатических волн. В настоящее время подобные установки, изготовленные в Институте физики, успешно эксплуатируются на предприятиях Российской Федерации: в г. Москве (в/ч 35533 и НПП "Радий"), в г. Курске (ЗАО "СКАРД Электроникс"), в г. Красноярске (Институт физики СО РАН), в г. Томске (на кафедре Радиоэлектроники ТГУ и в ТУСУРе). 1. Беляев Б.А., Никитина М.И., Ноженкова Л.Ф., Тюрнев В.В. // Изв. АН. Теория и системы управления. 2000. № 2, с. 96-102. 2. Беляев Б.А., Тюрнев В.В. Метод коррекции конструктивныз параметров при синтезе микрополосковых фильтров // Изв. ВУЗов. Физика. 2005. № 9, с.164167. 3. Беляев Б.А., Казаков А.В., Лексиков А.А. и др. ПТЭ, №1, 1998, с. 167-168.