Опыт производства и применения - Весь

реклама

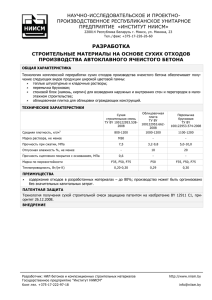

Опыт производства и применения ячеистобетонных изделий автоклавного твердения в Республике Беларусь Автор Голубева Т.Г., Сажнев Н.П., Галкин С.Л., Сажнев Н.Н. 23.07.2008 http://www.ais.by/content/view/1508/120/ Голубева Т.Г., заместитель председателя комиссии по жилищной политике, строительству, торговле и приватизации Палаты представителей Национального собрания Республики Беларусь, Заслуженный строитель Сажнев Н.П., канд. тех. наук, старший научный сотрудник Галкин С.Л., заведующий отделом БЭСТ инжиниринг" Сажнев Н.Н., технический директор ООО "Евроблок" Опыт производства и применения ячеистобетонных изделий автоклавного твердения в Республике Беларусь Требования к строительным материалам Мы живем в эпоху всё нарастающего экологического кризиса. Длительное нарушение равновесия в природе заставило человечество осознать, что, будучи очевидным, долго ускользало от его внимания: все живые организмы, населяющие нашу планету Земля, существуют не сами по себе, а зависят от окружающей среды и испытывают её воздействие. Следует признать, что в области защиты окружающей среды мы продвинулись несколько дальше, чем 50 лет тому назад. Предусматривая новое строительство, мы стали осознавать, что всякое здание должно не только отвечать функциональным и эстетическим требованиям, но и не оказывать экологических последствий на окружающую среду. То, что мы строим сегодня, должно через поколения гармонично сочетаться с окружающей нас природой и не должно загрязнять ее. Обычно экономическая долговечность жилья рассчитывается на 80 лет, а функциональная долговечность составляет 40–50 лет. После окончания срока службы здания его сносят, и возникает вопрос утилизации отработанного материала с возможностью его переработки и вторичного использования, чтобы уменьшить добычу сырья для новых строительных материалов. Строительные материалы, изделия и конструкции составляют 50-60 % в структуре себестоимости строительства. В связи с этим выбор эффективных ресурсо- и энергосберегающих, экологически чистых строительных материалов, изделий и конструкций существенным образом позволит уменьшить стоимость строительства, его трудоемкость и энергоемкость при одновременном повышении долговечности, качества и комфортности зданий, а также значительно уменьшить экологическое воздействие на окружающую среду. Сырье для производства строительных материалов должно быть широко распространенным и экологически чистым. Такими сырьевыми материалами в природе являются вода, песок и карбонатные породы (известняк, мел, мергель) и продукты из них – известь и цемент [1]. Например, в России усредненная удельная величина естественных радионуклидов известняка – 22,4 Бк/кг, песка – 40,3 Бк/кг, глины – 102,2 Бк/кг и гранита 126,8 Бк/кг [2]. Многосторонний анализ радиационной безопасности сырьевых материалов и строительных изделий показывает преимущества использования в жилищном строительстве силикатных изделий – автоклавного газобетона [3]. Его радиационный фон в несколько раз ниже тяжелого бетона с использованием гранитного щебня, как материала со значительным содержанием естественных радионуклидов, и керамического кирпича. Расход сырьевых материалов на единицу продукции должен быть сравнительно невелик, чтобы обеспечить минимальную материалоемкость производства. Энергоемкость производства самих строительных материалов должна быть минимальной, чтобы сократить добычу сырья для производства тепловой и электрической энергии, а также уменьшить выброс в атмосферу окиси углерода. По данным Федерального союза производителей силикатного кирпича (Германия) при производстве 1 м3 ячеистого бетона общий расход энергии в среднем составляет 324,11 кВт ч/м3, а пустотного керамического кирпича - 616 кВт ч/м3. Основные характеристики изделий из ячеистого бетона Проведенная огромная аналитическая работа по технико-экономической оценке различных строительных материалов показала, что конструкции из ячеистого бетона по показателям материалоемкости, энергоемкости, капиталоемкости и общей трудоемкости выгодно отличаются от традиционных стеновых материалов [4, 5, 6, 7]. Например, удельные капитальные вложения, учитывающие сопряженные затраты на производство сырьевых и вспомогательных материалов, топливно-энергетических ресурсов для стен из ячеистого бетона в 1,5 раза меньше, чем из керамзитобетона. Энергоемкость производства (с учетом производства вяжущих и заполнителей) ячеистобетонных панелей по сравнению с керамзитобетонными панелями меньше примерно в 2,0 раза и ячеистобетонных стеновых блоков в 1,8–2,7 раза меньше, чем для производства керамических камней и глиняного кирпича, а расход тепловой энергии при эксплуатации таких зданий (в расчете на 1 м2 стены) меньше на 10–40%. Применение блоков из ячеистого бетона в стенах зданий вместо кирпича сокращает в 1,4 – 2,0 раза трудоемкость строительства. С введением в странах СНГ новых нормативных показателей по теплозащите зданий их строительство из традиционных стеновых материалов (кирпич и керамзитобетонные панели) стало экономически невыгодным, так как потребовало бы увеличения толщины стен до 1,5-2,0 м. Изделия из ячеистого бетона имеют коэффициент теплопроводности в 2-3 раза ниже, чем у кирпича и керамзитобетонных панелей, в результате чего стены зданий из ячеистого бетона в 2-3 раза теплее кирпичных при сохранении практически прежней толщины стеновых конструкций в пределах 400-600 мм. Это выгодно, прежде всего, по экономическим соображениям, так как объем стеновых конструкций уменьшается также в 2-3 раза с одновременным обеспечением их термического сопротивления, соответствующего новым нормативам при более низких стоимостных показателях. В этой ситуации ускоренное развитие производства ячеистого бетона как самого эффективного, практически безальтернативного и освоенного в промышленных масштабах конструкционно-теплоизоляционного материала является одной из самых неотложных задач в отрасли производства строительных материалов. Если учесть, что объем ячеистого бетона в стеновой конструкции может составлять 70-100%, то наращивание физических объемов их производства позволит существенно снизить общие трудозатраты и стоимость строительства, и, соответственно, рыночную стоимость жилья при одновременном обеспечении новых нормативных показателей теплозащиты зданий. Кроме оценки технико-экономических показателей эффективности использования различных стеновых материалов и изделий следует остановиться еще на одном немаловажном факторе, а именно микроклимате внутрижилищной среды или так называемой комфортности проживании человека в домах со стенами из различных материалов. Известна комфортная градация проживания человека в домах со стенами из различных материалов, предложенная зарубежными исследователями и доложенная на международном симпозиуме по автоклавным строительным материалам в Ганновере более 20 лет тому назад. Первое место по комфортности, согласно этой градации, занимают дома со стенами из дерева, третье-четвертое - дома со стенами из ячеистого бетона, шестое-десятое место - стены из силикатного и керамического кирпича, а стены из керамзитобетона и обычного железобетона занимают последнее место. Промежуточные места в этой градации занимают стены со смешанными стеновыми материалами и изделиями. Как видно из приведенных данных, по экологическим показателям ячеистый бетон наиболее близок к деревянным конструкциям. Использование автоклавного газобетона в зданиях позволяет снизить величину радиационного γ-фона в помещениях [8]. Это особенно актуально для регионов Беларуси, Украины и России, пострадавших от аварии на Чернобыльской АЭС. Ячеистый бетон «дышит», регулируя влажность в помещениях. Строения из ячеистого бетона являются практически вечными, причем прочностные показатели со временем повышаются. В отличие от дерева они не гниют и одновременно обладают свойствами близкими к дереву и камню. Обследования домов с конструкциями из ячеистых бетонов, прослуживших до 60 лет, показали полную сохранность материала и пригодность для дальнейшей эксплуатации. Более того, из всех типов стен эксплуатируемых жилых домов, ячеистобетонные являются самыми теплыми, т.е. энергосберегающими. Их равновесная влажность в 4 раза меньше, чем у деревянных стен, радиоактивность в 5 раз меньше, чем у кирпичных стен, паропроницаемость (способность дышать) в 3 раза выше, чем у дерева, в 5 - у кирпича, в 10 - у железобетонных трехслойных панелей [9]. Ячеистый бетон относится к пожаробезопасным материалам. Он не горит и эффективно препятствует распространению огня, а поэтому может применяться для возведения стен всех классов пожарной безопасности [1]. Производство ячеистобетонных изделий Учитывая высокую технико-экономическую эффективность изделий из ячеистого бетона автоклавного твердения, по сравнению с другими строительными материалами аналогичного функционального назначения, «Основными направлениями развития материально-технической базы строительства Республики Беларусь на период 1998-2015 г.г.» ячеистобетонные изделия определены главным стеновым материалом и до 2015 года существующие мощности по его производству должны быть увеличены в 2,1 раза. Согласно этому документу потребность в изделиях из ячеистого бетона к 2010 году составит 2 951,9 тыс. м3, а к 2015 году – 3 416 тыс. м3. В Украине, согласно государственной программе «Развитие производства ячеистобетонных изделий и их применение в массовом строительстве Украины на 2005– 2011 гг.» планируется увеличение производства ячеистобетонных изделий и конструкций в 2011 г. до 6000-8000 тыс. м3. В 2007 г. в Украине произведено около 760 тыс. м3 ячеистобетонных изделий. На 1 тысячу жителей произведено около 16 м3 изделий, что в 20 раз меньше чем в Республике Беларусь. В Российской Федерации планируется к 2010 г. увеличение производства автоклавного ячеистого бетона до 6 100 тыс. м3 и неавтоклавного до 2 600 тыс. м3, а к 2020 г. соответственно 15 100 тыс. м3 и 8 100 тыс. м3, т.е. общее производство бетона на 1 тысячу жителей составит 155 м 3 [9]. Следует отметить, что в 1991 году в СНГ было выпущено около 5,7 млн. м3 ячеистобетонных изделий, из них 1,37 млн. м3 армированных стеновых панелей, плит покрытий и перекрытий. В Республике Беларусь в 1991 году выпуск ячеистобетонных изделий составлял 1,7 млн. м3, в том числе 0,34 млн. м3 – армированные панели для жилых, промышленных и общественных зданий. В 2007 году в Республике Беларусь выпуск ячеистобетонных изделий составил 2,85 млн. м3 (табл. 1) и при этом армированные изделия (в основном брусковые перемычки) только 8,3 тыс. м3 и теплоизоляционные плиты – 28,6 тыс. м3 (Минский КСИ, Могилевский КСИ). Резкое уменьшение выпуска армированных изделий, по сравнению с 1991 г., вызвано увеличением объемов малоэтажного строительства, и уменьшением государственного сектора строительства, а также отсутствием надежной технологии их производства и современных проектов жилых и общественных зданий. Полагаем, что с освоением каркасного строительства высотных зданий, дефицитом рабочей силы при строительстве, а также необходимостью сокращения сроков строительства и уменьшения трудозатрат, объемы производства армированных изделий, естественно, будут возрастать. По нашему мнению, должно быть комплексное применение как армированных стеновых панелей, плит перекрытий и покрытий, так и неармированных блоков, в том числе и крупноразмерных. Следует отметить, что незаслуженно забыто индустриальное производство составных армированных ячеистобетонных изделий – производство крупногабаритных изделий из исходных элементов. Это существенно изменит (улучшит) структуру и техническую оснащенность стройиндустрии. Таблица 1 № Основные производители Произведено продукции, тыс. м3 2001 г. 2002 г. 2003 г. 2004 г. 2005 г. 2006 г. 2007 г. 1. «ЗСК» ОАО "Забудова" 217,5 226,5 307,65 354,78 360,0 360,43 394,250 2. ОАО «Гомельстройматериалы» 143,2 204,6 246,06 280,48 300,4 313,32 354,995 3. ОАО «Гродненский КСИ» 177,12 213,48 247,17 262,06 262,6 263,4 382,447 4. АП «Минский КСИ» 126,8 157,9 99,60 144,71 162,1 163,23 218,162 5. ЗАО «Могилевский КСИ» 316,5 335,7 295,05 344,69 364,3 376,36 419,262 6. ОАО «Оршастройматериалы» 77,1 81,4 140,48 167,90 186,7 192,86 244,833 7. ОАО «Березовский КСИ» 53,3 56,1 79,30 116,42 126,0 131,2 267,715 8. ОАО «Сморгоньсиликатобетон» 146,6 143,53 179,51 234,96 194,1 326,3 392,020 9. ОАО «Любанский завод стеновых блоков» 66,2 80,2 80,0 112,0 119,3 200,62 188,950 ИТОГО по предприятиям Республики Беларусь 1324,32 1499,4 1674,8 2018,0 2075,5 2327,7 2862,6 За практически пятьдесят лет развития производства ячеистобетонных изделий в Республике Беларусь, для достижения современных объемов и качества готовой продукции необходимо было объединение усилий научно-исследовательских, проектноконструкторских организаций, машиностроительных и промышленных предприятий. Все это в достаточной мере обеспечивало устойчивое, динамичное наращивание объемов производства, расширение ассортимента готовой продукции и области ее применения в строительстве. Для достижения современных объемов и качества готовой продукции необходимо было объединение усилий научно-исследовательских, проектно-конструкторских организаций, машиностроительных и промышленных предприятий. Все это в достаточной мере обеспечивало устойчивое, динамичное наращивание объемов производства, расширение ассортимента готовой продукции и области ее применения в строительстве. В 1965-1967 гг. на предприятиях республики началась реализация первой отраслевой программы развития ячеистобетонных изделий. В 1968-1970 гг. в Гродно, Могилеве и Сморгони были введены в эксплуатацию новые мощности по производству ячеистобетонных изделий по комплексной вибрационной технологии на базе известковоцементного вяжущего. Однако из-за низкого технического уровня резательного оборудования типа СМ-1211, разработка института ВНИИстроммаш, не удалось освоить в полном объеме производство изделий по резательной технологии. Разрезка массивов на мелкие блоки производилась вручную или так называемыми рамками, что не обеспечивало необходимую геометрическую точность изделий. Кроме того, предпринятые попытки модернизировать резательную машину СМ-1211 и внедрить резательную машину с горизонтальной разрезкой массивов на армированные панели не увенчались успехом. Вместе с тем использование ячеистобетонных смесей с низким количеством воды затворения, применение смешанного (известково-цементного) вяжущего и другие мероприятия обеспечивали относительно высокие физико-механические показатели и долговечность изделий. Средняя плотность изделий ячеистого бетона составляла 700 кг/м3, прочность при сжатии — 4-5 МПа и морозостойкость — не менее 35 циклов попеременного замораживания и оттаивания. Была значительно расширена номенклатура изделий выпускаемой продукции, осваивалось производство армированных изделий. Началось массовое производство и использование армированных и неармированных изделий из ячеистого бетона в жилищном и промышленном строительстве. На основе проектных работ институтов "Белгоспроект", "Гродногражданпроект" и др., наряду с ленточными панелями для промышленного, гражданского (серия 1.030-1Б) и жилищного строительства (серия 88), в 1974 г. на Гродненском комбинате началось производство ячеистобетонных наружных стеновых панелей толщиной 24 см, плотностью бетона 700 кг/м3 и высотой на этаж (размер панели на комнату) для серии дома ГР-116, из которых монтировались жилые дома в сочетании с панелями внутренних несущих стен, перекрытий и других деталей заводов крупнопанельного домостроения (КПД). В 1974 г. Гродно был построен первый девятиэтажный крупнопанельный жилой дом серии ГР-119. За 35 лет эксплуатации домов, по данным института «Гродногражданпроект», жалоб жильцов на теплозащитные свойства наружных стеновых панелей не было. В крупнопанельных домах КПД наблюдались промерзания наружных стен, особенно в местах стыков панелей. В домах из ячеистобетонных панелей таких негативных явлений не наблюдалось. При этом квартиры характеризуются нормальным температурно-влажностным режимом, как в начале (осень), так и в конце периода влагонакопления (весна). Однако в дальнейшем производство двухмодульных панелей было прекращено из-за нерациональной загрузки автоклавов: их мощность уменьшалась на 25 % по сравнению с изготовлением панелей серии 88 и, кроме того, изделия имели пониженную трещиностойкость. В 1977-1980 гг. на предприятиях Республики Беларусь началась реализация второй отраслевой программы развития ячеистобетонных изделий. Освоение и внедрение ударной технологии и комплекта нового резательного оборудования на ОАО «Сморгоньсиликатобетон», Гродненском КСМ и других предприятиях обеспечило значительное повышение качества готовой продукции. Начиная с 1985 г. предприятия стали выпускать ячеистобетонные изделия плотностью 500÷600 кг/м3, прочностью при сжатии не менее 2,5÷3,5 МПа и морозостойкостью не менее 35 циклов. Производство изделий из ячеистого бетона, в первую очередь мелких блоков, осуществлялось по отечественной ударно-резательной технологии с использованием опыта резательной технологии фирмы «Хебель» (ФРГ), «Дюрокс» (Нидерланды) и др., а производство армированных изделий - по ударной технологии в индивидуальных формах. С применение армированных стеновых панелей ежегодно строилось около 400 тыс. м2 жилых зданий. На заводах в городах Гродно, Гомель, Береза мелкие ячеистобетонные блоки выпускаются и в настоящее время на линиях типа «Универсал-60». В связи с наращиванием производства ячеистого бетона и размещением его по всем регионам республики, для уменьшения технологических потерь при производстве и увеличении мощности, НИПИсиликатобетоном и Белгипростромом была разработана проектно-конструкторская документация линии типа «Силбетблок» с разрезкой массива на изделия заданных размеров на поддоне формы, т.е. без переноса захватом массива. В линии использованы элементы конвейерной и агрегатно-поточной схем производства. Указанные линии работают и в настоящее время на Могилевском, Гродненском комбинатах (высота массива 0,6 м) и в ОАО «Сморгоньсиликатобетон» (высота массива 0,9 м). На Могилевском КСИ и ОАО «Сморгоньсиликатобетон», после модернизации оборудования, была достигнута производительность линии 120 тыс. м3 в год блоков для кладки на раствор. В Республике Беларусь в 1997 г. в ОАО «Забудова» по технологии фирмы «Хебель» (ныне холдинг «Кселла») введен в промышленную эксплуатацию завод по производству ячеистобетонных изделий. Проектная мощность УПП «ЗСК» 200 тыс. м3 армированных и неармированных изделий в год. В 2007 году завод выпустил 394 тыс. м3. Из общего объема продукции около 50 % составляет производство бетона плотностью 400 кг/м3. Фирмой «Хебель» по проекту (контракту) строительства этого завода были заложены требования к исходным сырьевым материалам, особенно к цементу и извести (содержание оксида кальция, кинетика гидратации, тонкость помола, сроки схватывания, минералогический состав и др.), которые превышали требования ГОСТ и СТБ, т.е. в республике и странах СНГ практически не производились такие цемент и известь. Например, сырьё месторождения «Колядичи» применяемое для производства цемента на ОАО «Красносельскцемент» и существующая технология производства клинкера с короткими вращающимися печами не позволяют получить клинкер с коэффициентом насыщения выше 0,9 и цемент с содержанием алита 60–62%. Предприятия строительной индустрии республики не выпускают известь с содержанием оксида кальция более 80%, и кинетика гидратации извести не отвечает требованиям DIN 1060. Специалистами инженерно-технического центра ОАО "Забудова" и УПП «ЗСК», в ходе проведения комплекса экспериментальных работ, были разработаны рецепты ячеистобетонной смеси для плотностей бетона 350 – 700 кг/м3 применительно к сырьевой базе Республики Беларусь. Внедрено в производство более 30 рецептур, позволяющих производить ячеистобетонные изделия и конструкции различной плотности и прочности: D350, В1,0; D400, В1,0-1,5; D500, В1,5–2,0; D600, В2,5–3,0; D700, В3,5–5,0. Завод производит из ячеистого бетона по стандартам Республики Беларусь (СТБ) полный комплект материалов на дом: неармированные блоки (СТБ 1117-98), плиты покрытия и перекрытия (СТБ 1034-96), перемычки лотковые и арочные (СТБ 1332-2002), стеновые панели (СТБ 1185-99), Элементы лестниц (СТБ 1330-2002). В 2004 году на Могилёвском комбинате силикатных изделий была проведена модернизация одной из технологических линий по производству ячеистобетонных блоков. Фирмой "Маза-Хенке" был поставлен комплект резательного, транспортного и упаковочного оборудования, а также полный комплект форм для производства ячеистого бетона применительно к автоклавам диаметром 3,6 м. В настоящее время на комбинате ведется модернизация технологических линий типа «Силбетблок» с установкой современного технологического оборудования фирмы «Маза-Хенке». В 2005 году в ОАО «Сморгоньсиликатобетон» проведена полная реконструкция всего производства ячеистого бетона. В ходе реконструкции были объединены две технологии – отечественная ударная и немецкая резательная фирмы "Маза-Хенке". Производительность линии составляет 1000 м3 изделий в сутки. Из отечественного технологического оборудования было оставлено только помольное оборудование (мельницы мокрого помола песчаного шлама и сухого помола известково-песчаного вяжущего), а также восемь автоклавов диаметром 3,6 м. Все остальное технологическое оборудование и системы автоматизированного управления технологическими процессами поставлены фирмой «Маза-Хенке». Здесь следует отметить, что практически на всех заводах ячеистого бетона в Республике Беларусь осуществляется также производство силикатного кирпича. При этом для обоих видов продукции применяется известково-песчаное вяжущее – совместный помол в шаровой мельнице песка карьерной мельнице песка в соотношении примерно 1 : 1. Добавка песка при помоле извести интенсифицирует помол последней, которая производится из рыхлых (мягких) пород мела. За счет влаги песка в процессе помола известь предварительно подгашивается, что позволяет за счет регулируемого соотношения песка и извести добиться необходимой кинетики гидратации извести и в конечном итоге температуры разогрева ячеистобетонной смеси в период ее вспучивания, особенно для быстрогасящейся извести, как правило, производимой на известковых заводах Беларуси. За счет использования известково-песчаного вяжущего при перемешивании ячеистобетонной смеси в смесителе, известь равномерно распределяется в смеси, что обеспечивает в конечном итоге высокую гомогенность смеси. На шаровых мельницах была проведена модернизация, обеспечивающая точную дозировку компонентов в мельницу и необходимую тонкость помола песка в шламе и известково-песчаного вяжущего. Удельная поверхность песка в шламе 2700 см2/г, известково-песчаного вяжущего 4850÷5500 см2/г и песка в нём 1700÷1900 см2/г. На автоклавах устанавливается современная отечественная автоматизированная система управления гидротермальной обработки ячеистобетонных изделий. Специалистами ОАО "Забудова" и ОАО "Сморгоньсиликатобетон" совместно со специалистами фирмы «Маза-Хенке» была разработана конструкция современной ударной площадки грузоподъемностью 15 тонн. Фирма «Маза-Хенке» изготовила и поставила две ударные площадки. Оптимальное соотношение массы формы со смесью и верхней рамы ударной площадки к массе нижней рамы ударной площадки и массе фундамента, а также специальный профиль эксцентрика кулачкового механизма, обеспечили при минимальной высоте удара (подъем верхней рамы с формой) максимальную энергию удара. Уровень шума, при одновременной работе двух ударных площадок, значительно ниже требований санитарных норм. В ходе процесса формования ячеистобетонной смеси, в зависимости от реологических и тиксотропных параметров смеси и кинетики вспучивания последней, автоматически регулируется интенсивность динамических воздействий за счет плавного изменения высоты и частоты ударов. Расчет режимов формования ячеистобетонной смеси был выполнен согласно «Руководству по ударной технологии изготовления ячеистобетонных изделий», разработанного специалистами институтов НИПИсиликатобетон (г. Таллинн) и Рижским техническим университетом. При пониженном количестве воды затворения и расходе вяжущих материалов (цемента и извести, активностью 70% и без применения гипса) устойчиво обеспечиваются высокие физико-механические показатели бетона, кроме того, интенсифицируются производственные процессы. Для сравнения, на «ЗСК» ОАО "Забудова" при производстве ячеистого бетона по «литьевой» технологии фирмы «Кселла» («Хебель») при аналогичной суточной производительности 1000 м3 используется 54 формы, а в ОАО "Сморгоньсиликатобетон" при «ударной» технологии 18 форм, т.е. в 3 раза меньше. Отпускная влажность бетона в первом случае составляет 35% по массе, а во втором случае 25%. Время выдержки массива до разрезки на изделия заданных размеров, например, при плотности бетона 400 кг/м3, составляет в ОАО "Забудова" 6 часов в камерах с теплоносителем, а в ОАО "Сморгоньсиликатобетон" 1,5÷2,0 часа в камерах без теплоносителя. При плотности ячеистого бетона 400 кг/м3 класс по прочности составляет В1.5–2.0 и морозостойкость F³25. Геометрическая точность изделий составляет + 1,0÷1,5 мм по высоте, длине и ширине. В 2005 г. в ОАО "Любанский завод стеновых блоков" была проведена модернизация одной из технологических линий по производству ячеистобетонных блоков типа "Бобруйск–1,2". На линии установлен комплект резательных машин Воронежского ЗАО "Тяжмехпресс". Аналогом является резательная технология, освоенная немецкими фирмами "Итонг" и "Маза-Хенке", т.е. массив кантуется на 90о на подставной бортподдон, разрезается на изделия заданных размеров струнами диаметром 0,8 мм и после автоклавной обработки производится разделение блоков по горизонтальным резам. Помольное, дозировочное, смесеприготовительное и автоклавное (автоклавы проходные диаметром 2,0 м) отделения использованы существующие. В 2006 г. на Гродненском комбинате строительных материалов введена в эксплуатацию новая линия по производству ячеистобетонных блоков типа "Wehrhahn SMART". Фирмой "Верхан" был поставлен комплект резательных машин, формы, смесеприготовительное, дозировочное и транспортное оборудование, применительно к тупиковым автоклавам диаметром 3,6 м. Помольное и автоклавное отделение (три автоклава), а также ударные площадки (две) использованы существующие. В отличие от линий "Маза-Хенке" типа "Варио-Блок", установленных на Могилевском КСИ и ОАО "Сморгоньсиликатобетон", на линии "Wehrhahn SMART" за счет повторного обратного кантования массива на запарочную решетку исключается (удаляется) нижний подрезной слой массива, который в виде обратного шлама возвращается в технологию. После автоклавной обработки отсутствует разделительная машина для готовой продукции. Вопрос использования нижнего подрезного слоя ячеистобетонного массива до или после автоклавной обработки по нашему мнению должен решаться в каждом конкретном случае при проектировании. Например, наряду с использованием его в технологии ячеистого бетона он успешно может быть применен при производстве сухих смесей (опыт ОАО "Сморгоньсиликатобетон"), в виде дробленого утеплителя, субстрата для выращивания растений, адсорбента, подстилочного слоя на птицефабриках и других отраслях [1]. Практически на всех заводах ячеистого бетона в Китае нижний подрезной слой массива после автоклавной обработки полностью возвращается в технологию. Производится сухой помол его совместно с помолом извести или же мокрый с песком при помоле шлама. Фирма "Маза-Хенке" в последних проектах предлагает осуществлять дробление и помол бетона от нижнего подрезного слоя с последующей его дозировкой и подачей в смеситель при приготовлении ячеистобетонной смеси. Известно, что использование мелкого бетонного лома в технологии ячеистого бетона, так называемой "кристаллической затравки" при оптимальном его расходе при прочих равных условиях повышает физико-механические показатели ячеистого бетона. Максимальная величина добавки бетонного лома составляет 15-17% в пересчете на сухое вещество. Опыт производства ячеистого бетона с использованием "кристаллической затравки" в ОАО "Забудова" убедительно доказал эффективность данного технологического мероприятия. Новые производственные мощности Изучив и критически проанализировав мировой опыт производства ячеистобетонных изделий, а также отечественный опыт производства, а именно использование ударной технологии, в 2007 году Республика Беларусь приступила к реализации проектов строительства заводов по производству эффективных ячеистобетонных изделий нового поколения годовой мощностью 300-350 тыс. м3 с возможностью увеличения мощности до 400 тыс. м3. Ударная технология базируется на использовании ударных воздействий для тиксотронного разжижения высоковязких смесей, энергию и частоту которых назначают в зависимости от реологических свойств смеси. Патенты Российской Федерации № 66988, № 1049250, № 1058187, № 1081967. По сравнению с литьевой технологией, ударная технология позволяет уменьшить расход сырьевых материалов: цемента - на 20-30%, извести на 10-15%, газообразователя - на 510%. При этом время выдержки на посту вызревания сокращается до 1,0-1,5 часов, а энергозатраты при автоклавной обработке уменьшаются в среднем на 8-10%. Следует отметить, что сочетание "ударной" отечественной технологии с резательной технологией немецких фирм "Маза-Хенке", "Верхан" и др., обеспечивающей геометрическую точность изделий + 1,5 мм по высоте, длине и ширине, позволит наладить выпуск продукции со стабильными физико-механическими показателями, не только отвечающими лучшим мировым аналогам, но и превосходящими их по некоторым параметрам. Например, отпускная влажность готовых изделий составляет 25% при "ударной" технологии вместо 35% при - "литьевой". В настоящее время проектируются и строятся новые заводы по производству ячеистобетонных блоков на Минском КСИ годовой мощностью 300 тыс. м3, на ОАО "Красносельскстройматериалы" – 220 тыс. м3, ОАО "Оршастройматериалы" – 300 тыс. м3, ОАО "Березовский КСИ" – 300 тыс. м3, СООО "Славушка" (г. Климовичи) – 300 тыс. м3, ООО "Евроблок" (г. Минск) – 350 тыс. м3, ЗАО "КварцМелПром" (Малоритский район) – 350 тыс. м3, ОАО "Забудова" (Молодечненский р-н) – 350 тыс. м3, а также планируется модернизация в ОАО "Гомельстройматериалы" с увеличением годового объема производства до 400 тыс. м3. Ввод в эксплуатацию новых мощностей планируется осуществить в течение 2008–2010 гг. При строительстве новых заводов ячеистого бетона, а также при реконструкции действующих в странах СНГ, и в первую очередь в России, Республике Беларусь, Казахстане и др., немецкие фирмы, поставщики оборудования для производства ячеистого бетона ("Маза-Хенке", "Верхан" и др.) предлагают ударную технологию производства неармированных ячеистобетонных блоков. Признавая преимущества ударной технологии по сравнению с литьевой, фирмы очень осторожно относятся к производству армированных ячеистобетонных изделий по ударной технологии. Известно, что при формовании армированных массивов по литьевой технологии наблюдается так называемое "всплытие" арматуры, обусловленное увлечением (смещением) арматурных стержней вверх вспучивающейся смесью. Это явление уводит каркас от проектного положения в массиве и создает дополнительные напряжения от упругих сил арматуры, что отрицательно сказывается на качестве армированных изделий. При ударном формовании "всплытия" арматурных каркасов не наблюдается. При производстве армированных ячеистобетонных изделий определяющее значение приобретает создание оптимальной структуры бетона в околоарматурном пространстве. При литьевом способе формования часто наблюдается неполное обволакивание смесью арматурных стержней, особенно в верхней части кассира, обусловленное недостаточным для заполнения пустот около арматуры гидростатическим давлением смеси. Поскольку, при ударном формовании мы имеем дело с низким водотвердым отношением, ликвидация этого явления приобретает определяющий характер для обеспечения необходимого сцепления арматуры с бетоном. При ударном формовании ускорения колебаний смеси от удара находятся в проделах от 10 до 30 м/с2 и перегрузки, складываясь с гидростатическим давлением, ликвидируют пустоты у арматурных стержней. И, наконец, на образование структуры бетона в околоарматурном пространстве оказывают колебания смеси, арматурных стержней, самих каркасов и формы. Эти колебания имеют различную частоту, интенсивность и главное, разную длительность. Из-за различных параметров колебаний элементов системы во время ударного формования непосредственно около арматуры образуется область, в которой смесь находится постоянно в предельно разрушенном (разжиженном) состоянии. За счет этого обеспечивается плавный переход от практически плотного бетона у арматуры до ячеистой структуры основного бетона, при чем толщина переходного слоя составляет 3-7 мм. Это обеспечивает отсутствие "теней" и пустот у арматуры, т.е. полное обволакивание смесь» арматурных стержней и увеличение сцепления арматуры с бетоном в готовых изделиях благодаря наличию переходного слоя в околоарматурном пространстве. При этом сцепление арматуры с бетоном находится в пределах 34-40% от прочности на сжатие бетона, в то время как прочность на изгиб находится в интервале 23-30% от прочности бетона. Ударная технология обеспечивает производство армированных ячеистобетонных изделий требуемой номенклатуры толщиной 100 – 400 мм в широком диапазоне плотности 400 – 700 кг/м3 с высокими физико-техническими показателями [10]. Однако существующая номенклатура изделий ограничивает возможности архитекторов, а габаритные размеры мелких блоков, являющихся наиболее массовой продукцией, не позволяют поддерживать высокий темп строительства без существенных затрат материальных и людских ресурсов. Кроме того, максимальная длина армированных стеновых панелей, плит перекрытия и покрытия не превышает 6,0 м. Следует отметить, что практически на всех строящихся новых и ремонтируемых действующих заводах ячеистого бетона планируется производство неармированных изделий. Анализ продукции ведущих производителей ячеистого бетона в Европе, из которых в первую очередь следует выделить немецкий холдинг "Xella" британскую компанию "Сеlcon", показывает, что основной упор в номенклатуре изделий сделан на выпуск укрупненных блоков для кладки стен, стеновых панелей, плит перекрытий и покрытия длиной до 7,2 м включительно. Мелкие блоки выпускаются с «карманами» для удобства захвата при ведении кладки. В связи с этим, представляется целесообразным наряду с увеличением объема производства, начать массовое производство в Республике Беларусь новых видов продукции: мелких блоков с «карманами» для механизированной кладки, крупных стеновых блоков, армированных стеновых панелей вертикальной резки, плит перекрытия номинальной длиной до 7,2 м. Использование этих изделий позволит по предварительной оценке УП «Институт БелНИИС» по сравнению с традиционными конструктивнотехнологическими схемами зданий сократить сроки строительства на 15-20%, снизить трудозатраты на 12-15%, уменьшить удельную стоимость единицы общей площади на 1012%. Это позволит не только в определенной степени решить проблему дефицита высокоэффективного стенового материала, но и будет способствовать внедрению в практику строительства широкой гаммы гражданских зданий: жилых домов, школ, детских садов, учреждений здравоохранения, административных зданий и других объектов инфраструктуры населенных пунктов. В Республики Беларусь к 2011 году планируется довести объемы жилищного строительства до 10 млн. м в год, в том числе 30% - строительство жилых домов на селе. В 2008 году объем жилищного строительства должен составить 5,2 млн. м2. Таким образом, весь объем планируемого производства ячеистобетонных изделий будет полностью востребован на внутреннем строительном рынке республики без учета импорта стран СНГ (Россия, Украина) и стран Евросоюза (Латвия, Литва, Польша). Однако действующие заводы не смогут в полном объеме обеспечить потребность строительства ячеистым бетоном, то есть планируемое увеличение объемов производства невозможно без строительства новых современных заводов. В настоящее время практически все заводы ячеистого бетона превысил проектные показатели. По данным Министерства Архитектуры и строительства Республики Беларусь дефицит в ячеистобетонных изделиях к 2010 году составит 800 тыс. м3. К 2015 году дефицит изделий из ячеистого бетона еще больше возрастет и составит, как минимум, 1,2-1,5 млн. м3 Применение ячеистого бетона В строительном комплексе Республики Беларусь автоклавный ячеистый бетон прочно занимает одно из ведущих мест как универсальный материал, позволяющий решать обширный класс инженерных задач, обеспечивающий современное качество и конкурентоспособность строительной продукции. Из ячеистобетонных неармированных и армированных изделий (мелких и крупных блоков, стеновых панелей, перемычек, плит перекрытия и покрытия, ступеней), выпускаемых в Республике Беларусь, возводят здания жилищно-гражданского назначения: жилые дома, гостиницы, детские сады и многое другое. Автоклавный ячеистый бетон - один из немногих материалов, который применяют для устройства однослойных наружных стен, сопротивление теплопередаче которых удовлетворяет требованиям строительных норм, а в некоторых случаях и значительно их превышает. В современных домах с различными конструктивными системами толщина наружных стен, как правило, составляет не менее 400 мм. Для их устройства используют преимущественно блоки, изготовленные из ячеистого бетона, имеющего объемную массу не более 500 кг/м3. При толщине стены 400 мм, плотности ячеистого бетона 500 кг/м3 и влажности в кладке наружных стен на тонкослойном (клеевом) растворе в 5% расчетное значение сопротивления теплопередаче конструкции составляет Ro=2,8 м2 °С/Вт, а при плотности 400 кг/м3 – Ro=3,4 м2 °С/Вт. И это притом, что нормативное значение сопротивления теплопередаче стен из штучных материалов согласно СНБ 2.04.01-97 составляет Rт= 2,0 м2 °С/Вт. Такое, казалось бы, существенное превышение нормируемого значения является не совсем оправданным с позиций экономного расходования материала. Однако, как показывает зарубежная, а с недавнего времени и отечественная практика строительства, несколько большие капитальные вложения в строящийся дом, в частности в его наружные стены, впоследствии с лихвой окупаются за счет экономии энергоресурсов на отопление, особенно в условиях постоянного роста цен на энергоносители [11]. В индивидуальном секторе жилых домов ячеистый бетон занимает ведущее место, а объемы его применения возрастают пропорционально количеству строящихся зданий. Об этом наглядно свидетельствуют ежегодно возводящиеся в крупных и средних городах микрорайоны индивидуальной застройки. В г. Минске ячеистый бетон массово использован при строительстве микрорайонов по проспекту "Газеты "Известия" и "Большая Слепянка", а также при застройке элитными домами микрорайона "Медвежино". Автоклавный ячеистый бетон находит применение и при строительстве зданий малой и средней этажности (до 5 этажей включительно), причем не только в конструкциях несущих стен, но и междуэтажных перекрытий. Разработанная УП "Институт БелНИИС" еще в конце 90-х годов конструкция перекрытий из ячеистобетонных плит с железобетонным обвязочным контуром и замоноличенными межплитными швами хорошо зарекомендовала себя не только в зданиях со стеновой конструктивной системой, но также при неполном каркасе и в зданиях с несущим сталебетонным каркасом. В последние годы разнообразие городской застройки белорусских населенных пунктов обеспечивают путем строительства зданий средней этажности, среди которых не последнее место занимают конструктивные стеновые системы с массовым применением ячеистого бетона. Современная массовая застройка столицы Беларуси, областных центров и относительно крупных городов характеризуется преобладанием многоэтажных зданий и зданий повышенной этажности. Такие строения возводят, как правило, с несущим каркасом, а наружные стены опирают на перекрытия в пределах каждого этажа. Для устройства поэтажно опертых стен как нельзя лучше подходит ячеистый бетон, который позволяет реализовывать практически любые архитектурные решения. Ячеистый бетон находит применение не только в массовом строительстве, но и при сооружении уникальных объектов, таких, например, как Национальная библиотека Беларуси. При устройстве наружных стен, закрытых спайдерным остеклением, использовали как ячеистобетонные блоки, так и армированные стеновые панели. Блоки из ячеистого бетона использовали на этом объекте также и для устройства перегородок. Наружные стены и перегородки стилобата и лифтового ствола также устроены с применением ячеистого бетона. Нормативная база Применение автоклавного ячеистого бетона в строительном комплексе Республики Беларусь обеспечивается проведением комплекса научно-исследовательских и опытноконструкторских работ, выполнением обследований и оценкой технического состояния несущих и ограждающих конструкций, разработкой комплектов нормативной, нормативно-технической и проектной документации, а также изданием технической литературы. В части нормативной базы в Республике Беларусь введены в действие следующие нормативные документы: СТБ 1117 "Блоки из ячеистых бетонов"; СТБ 1034 "Плиты теплоизоляционные из ячеистых бетонов"; СТБ 1185 "Панели стеновые бетонные и железобетонные для зданий и сооружений"; СТБ 1332 "Блоки лотковые и перемычки из ячеистого бетона"; СТБ 1330 "Ступени лестничные из ячеистого бетона"; СТБ 1570-2005 "Бетоны ячеистые. Технические условия"; СТБ 1724-2007 "Утеплитель дробленый из ячеистых бетонов. Технические условия"; приложение П8-04 к СНиП 3.03.01-87 "Проектирование и устройство тепловой изоляции наружных стен зданий и сооружений с применением изделий из ячеистого бетона". В стадии разработки находится ТКП "Проектирование конструкций малоэтажных гражданских зданий (до 5 этажей включительно) с комплексным применением ячеистобетонных изделий". Первая редакция передана проектным организациям на практическую апробацию в качестве справочного материала. Окончание разработки предполагается в 2008 г. Введены в действие типовые серии: Б2.000-3.07 "Узлы и детали сопряжений конструктивных элементов зданий с комплексным применением ячеистого бетона. Вып. 0. Материалы для проектирования"; Б2.030-1.04 "Звукоизоляция перегородок из блоков из ячеистого бетона, узлы и детали. Вып. 0. Материалы для проектирования". Переработан выпуск 6-2.1 "Детали эффективных наружных стен" серии Б1.020-1.7* "Универсальная открытая архитектурно-строительная система зданий на основе сборномонолитного каркаса с плоскими перекрытиями". Издана монография "Применение ячеистобетонных изделий. Теория и практика", в которой обобщены результаты отечественных и зарубежных исследований в области свойств ячеистого бетона, деформационно-прочностных показателей конструкций и методов их расчета, освещен опыт строительства и эксплуатации зданий в Республике Беларусь. Проведены огневые испытания фрагментов стен и перегородок. На основании полученных результатов блоки из ячеистого бетона могут применяться не только для устройства стен и перегородок в зданиях всех степеней огнестойкости согласно классификации СНБ 2.02.01-98 "Пожарно-техническая классификация зданий, строительных конструкций и материалов", но также и для противопожарных преград 1ого типа с пределом огнестойкости REI 150 (2,5 часа по всем критериям достижения предельного состояния). В настоящее время завершается комплекс экспериментально-теоретических работ по изучению деформационно-прочностных показателей кладки из ячеистобетонных блоков, результатом которой станут предложения по расчету и конструированию каменных конструкций из этих изделий в планируемые к разработке ТКП "Каменные и армокаменные конструкции. Строительные нормы проектирования", ТКП "Каменные и армокаменные конструкции из ячеистобетонных блоков. Правила проектирования", ТКП "Бетонные и железобетонные конструкции из ячеистых бетонов. Строительные нормы и правила проектирования". В заключение необходимо отметить, что благодаря усилиям белорусских ученых, проектировщиков, работников предприятий по производству строительных материалов и строителей ячеистый бетон по праву занял одно из ведущих мест среди современных эффективных материалов для любых типов зданий, удовлетворяющих потребности самого изысканного потребителя. Все это свидетельствует о том, что ячеистый бетон в Республике Беларусь выходит на новый уровень своего развития, который обеспечит дальнейшее развитие отечественного строительного комплекса, и будет способствовать повышению потребительских качеств, надежности и долговечности зданий, а также возрастающим запросам потребителей конечной строительной продукции. Литература 1. Галкин С.Л., Сажнев Н.П., Соколовский Л.В., Сажнев Н.Н. «Применение ячеистобетонных изделий. Теория и практика" НП ООО "Стринко", Минск, 2006. 2. Запрудин В.Ф., Соколов И.А., Пилипенко А.В. "Радиология строительного производства": Учебные пособия. – Днепропетровск: ПГАСА, 2003. 3. Воробьев Х.С., Балицкий В.С., Франивский А.А. "Проблемы производства и применения изделий из ячеистого бетона в строительстве". Ж-л "Новi технологii в будiвництвi" № 1(3), Киев, 2002. 4. Эвинг П.В. "Экономическая эффективность применения и перспективы развития производства изделий из ячеистых бетонов" Сб. трудов НИПИсиликатобетон "Производство и применение силикатных бетонов", № 15, Таллинн, 1976. 5. Павловский Я.М., Эвинг П.В., Селезский А.И., Кучихин С.Н., Лашков С.А. "Предпосылки дальнейшего развития производства и применения ячеистого бетона в современных условиях". Ж-л "Строительные материалы", № 3 М., 1996. 6. Макарычев В.В., Кривицкий М.Я., Вирганская Н.О. "Энергоемкость производства изделий из автоклавных ячеистых бетонов". Науч.-техн. реф. сб. серия "Промышленность автоклавных материалов и местных вяжущих" Вып. 4. М., СНИИЭСМ, 1980. 7. Граник Ю.Г. "Ячеистый бетон – эффективный строительный материал", Ж-л "Белорусский строительный рынок", № 9-10, Минск, 2004. 8. Мартыненко В.А. "Радиационная безопасность строительных материалов, автоклавного газобетона" Сб. науч. трудов. ПГАСА. Вып. 3. "Теория и практика производства и применения ячеистого бетона", Севастополь, 2007. 9. Пинскер В.А. "Состояние и проблемы производства и применения ячеистых бетонов: Сб. докладов "Международная научно-практическая конференция" "Ячеистые бетоны в современном строительстве". Санкт-Петербург, 2004. 10. Сажнев Н.П., Сажнев Н.Н. "Производство армированных ячеистобетонных изделий по ударной технологии" Сб. научных трудов ПГАСА. Вып. 3. "Теория и практика производства и применения ячеистого бетона", Севастополь, 2007. 11. Галкин С.Л. "Применение изделий и конструкций из ячеистого бетона в жилищно-гражданском строительстве". Ж-л "Белорусский строительный рынок" № 9-10, 2006.