Стекло в XX веке

реклама

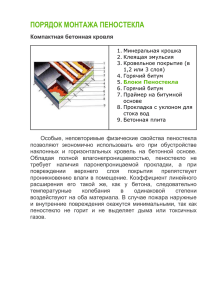

Стекло в XX веке. Новые свойства древнего материала В 1920-1930-е гг. в среде стеклоделов появилось мнение, что стекло себя исчерпало, отжило свое время, поскольку на смену ему приходят новые прозрачные материалы, получаемые путем органического синтеза; что оно уже не способно отвечать растущим требованиям науки, техники, транспорта, строительства и т. д. Многие считали, что место ему в Музее истории техники рядом с керосиновыми лампами, стеариновыми свечами и другими экспонатами прошлого. Но оказалось, что этот древнейший материал таит в себе множество еще не раскрытых возможностей. Пеностекло Пеностекло** было создано в 1930-е гг.: в СССР - МХТИ им. Д. И. Менделеева в Москве, в США - фирмой Corning Glass Work. Вначале предполагалось применять пеностекло как плавающий материал. Но вскоре выяснилось, что оно обладает высокими тепло- и звукоизоляционными свойствами, легко подвергается механической обработке и склеиванию. Впервые бетонные плиты с прокладкой из пеностекла были применены в 1946 г. при строительстве одного из зданий в Канаде. Этот опыт оказался настолько удачным, что материал сразу же получил всеобщее признание как долговечная изоляция для кровли, перегородок, стен и полов для всех видов построек. В конце 1940-х гг. пеностекло стало активно применяться и в нашей стране. Оказалось, что новый материал способен с успехом конкурировать со строительным кирпичом. При кладке стен из пеностекла использовалось такое его полезное свойство, как возможность распиловки обычным инструментом. Пористая, шероховатая поверхность материала способствовала хорошему сцеплению со штукатуркой. А такие свойства пеностекла, как влагонепроницаемость, постоянство объема, гигиеничность, обусловили широкое использование его в строительстве холодильных сооружений. Пеностекло стали применять и для строительства плотов, спасательных лодок и прочих морских транспортных средств. Его использовали вместо дерева как негниющий и неплесневеющий материал. Позже пеностекло стали использовать в жилищном строительстве в качестве утеплителя. Например, при строительстве московских высоток его применяли как термоизоляционный материал. Промышленное производство нового материала в СССР началось с пуском первого цеха пеностекла в г. Константиновке на Донбассе. Стекловолокно В обычном представлении стекло - твердый и хрупкий материал. Но это верно только для стеклянных изделий обычных размеров. Стоит же перейти от сантиметров и миллиметров к микронам, и этот материал резко меняет свои свойства, приобретая новые: эластичность, способность скручиваться в гибкую нить, пригодную для текстильной обработки. Именно в XX в. благодаря совершенствованию технологий получения стеклянного волокна и созданию метода вытягивания волокна через фильеры удалось получить особо тонкие стеклянные нити, пригодные для производства текстильных изделий в широком промышленном масштабе.* В 1920-1930-е гг. благодаря развитию техники и росту потребности промышленности большинства стран в искусственном волокне в этой области наблюдался значительный прогресс. Огромный интерес к стеклянному волокну в это время был связан с тем, что были обнаружены его многочисленные полезные качества, в т. ч. редкое сочетание высокой теплостойкости и диэлектрических свойств, низкая теплопроводность, высокая химстойкость и механическая прочность. Они сочетались со сравнительной дешевизной и почти повсеместной распространенностью сырьевых ресурсов, необходимых для изготовления силикатных стекол. Поставить в широком масштабе промышленное производство стеклянного волокна для получения пряжи впервые удалось в 1930-е гг. двум американским фирмам - Owens-Illinois Glass Company и упомянутой выше компании Corning. Эти два известнейших стекольных производителя потратили около 9 лет и свыше 10 млн долл. на эксперименты в области производства стекловолокна. Использовать зарубежный опыт производства стеклянной пряжи и ткани в СССР было на первых порах невозможно из-за засекреченности работ, поэтому нашим специалистам пришлось идти своим путем. В Советском Союзе промышленная технология производства волокна, нитей и тканей из стекла была разработана в 1937-1940-х гг. в Государственном НИИ стекла. Здесь была создана первая опытная установка получения стеклянной ваты из расплавленной стекломассы, позволявшая получать волокно диаметром 15-23 мкм. На основе работ института Наркоматом легкой промышленности СССР был построен и вскоре пущен в эксплуатацию завод стеклянного волокна, пряжи и ткани. В дальнейшем в специально созданном ВНИИ стекловолокна эта технология была усовершенствована: были разработаны новые технологические процессы и виды волокон, проведены исследования свойств материалов на их основе и накоплен большой промышленный опыт их производства и применения. Возможности получения стеклянной пряжи и соответствующих технических тканей на ее основе нашли применение при изготовлении оболочек аэростатов, огнестойких занавесей в театрах, спецодежды в химической промышленности и горячих цехах, пожарных рукавов и т. п. Стеклоткани стали с успехом применять для очистки нефтепродуктов. Замена фильтров из органических волокон стеклянными в промышленности цинковых белил позволила повысить пожаробезопасность этих производств и способствовала ликвидации прежде необходимых установок для разбавления горячих фильтруемых газов. Заметный импульс производству стеклянного волокна придала электропромышленность. Предназначенное для целей электроизоляции стеклянное волокно должно было быть обязательно свободным от щелочей. А бесщелочное стекловолокно отличается особенно высокими диэлектрическими свойствами. Поэтому стеклоизоляцию стали применять в производстве малогабаритных электродвигателей повышенной мощности, роторов мощных турбо- и гидрогенераторов, крупных двигателей прокатных станов. Подложки в виде стеклосетки или стеклобумаги для получения теплостойких электроизоляционных материалов дали возможность заменить дефицитную слюду стеклослюденитом. Впоследствии из ультратонкого штапельного стеклянного волокна диаметром 0,2-0,5 мкм стали изготавливать тончайшую теплостойкую стеклобумагу, которую применяли в производстве конденсаторов, кислородных приборов, в атомной технике. В последнее время появились новые виды неорганических волокон: жаростойкие с температурой плавления 1800-2000 °С; с полупроводниковыми, оптическими и другими свойствами. Эти виды волокон находят широкое применение в различных отраслях, в т. ч. в производстве электронно-вычислительной, радиолокационной, телевизионной и другой техники. Исключив из состава стекла светопоглощающие переходные металлы, а также элементы, которые могут стать причиной помутнения (например, олово и цирконий), можно получить чрезвычайно прозрачное сверхчистое стекло. А поскольку этот материал является световодом (введенный через один конец луч света полностью отражается внутрь от стенок), то свет по стекловолокну можно направлять туда, где он необходим. (Именно поэтому стекловолокно находит сегодня широкое применение в хирургии.) А в случае модуляции когерентного света от лазеров в направлении смодулированного света по волокнам такое сверхпрозрачное стекловолокно становится носителем цифровой информации. Большое влияние на интенсивный рост производства стеклянного волокна во 2-й половине XX в. оказало развитие промышленности стеклопластиков, в которых стекловолокнистые армирующие материалы составляют по массе от 40 до 80%. Стеклопластики Известно, что человек для упрочнения материалов с давних пор использовал при их изготовлении сочетание нескольких составных частей с разными механическими свойствами. Например, еще в древности при формировании саманного кирпича глиняный черепок скреплялся соломой при замешивании и формировании массы. При производстве «проволочного» плоского стекла железная сетка запрессовывается при прокатке листа в толщу с целью армирования. Такой же прием используется и в новом продукте современной техники - стеклопластиках, где пластическая органическая масса упрочняется впрессовыванием волокнистых стеклянных нитей. Стеклопластики появились в начале 1940-х гг. и сразу же привлекли к себе внимание конструкторов. Сочетание упругого высокопрочного стеклянного волокна и эластичной полимерной матрицы привело к получению материала с чрезвычайно интересным комплексом физикомеханических свойств. В целом стеклопластики можно охарактеризовать как композиционные материалы, состоящие из стеклянного наполнителя и синтетического полимерного связующего. Наполнителем служат стеклянные волокна в виде нитей, жгутов, рубленых волокон, связующим - полиэфирные, фенолформальдегидные, эпоксидные, кремнийорганические смолы. Для них характерно сочетание высоких прочностных и диэлектрических свойств, сравнительно низкой плотности и теплопроводности, высокой атмосферо-, водо- и химстойкости. Наибольшей прочностью и жесткостью обладают стеклопластики, содержащие ориентированно расположенные непрерывные волокна. Изменяя их ориентацию, можно в широких пределах регулировать механические свойства этих материалов. Стеклопластики на основе полиэфирных смол можно эксплуатировать при температуре 60-150 °С, на основе эпоксидных - при 80-200 °С, фенолформальдегидных - при 150-250 °С. Одно из важнейших преимуществ стеклопластиков по сравнению с металлами возможность регулирования их свойств в процессе изготовления изделия. Им можно задавать и, стало быть, формировать прочность конструкции в требуемом направлении, уменьшая при этом массу изделия. Изготовленные из такого рода композиционных материалов изделия (снаряжение для ловли рыб, корпуса лодок и автомобилей) отличаются прочностью, превосходящей по ряду параметров конструкционные стали и прочие сплавы. (Например, кузова автомобилей, изготовленные из стеклопластиков, в 3 раза легче металлических кузовов такой же конструкции и размеров. Это позволяет значительно увеличить скорость движения автомобиля.) Стеклопластики в 1,5 раза легче дюралюминия и в 4,5 раза легче стали. Они не подвержены коррозии, устойчивы к действию многих агрессивных сред. Поэтому срок службы тех же кузовов автомобилей значительно увеличивается по сравнению с металлическими кузовами. Сравнительно несложная технология изготовления, монтажа, ремонта и эксплуатации обеспечивает изделиям из стеклопластиков широкое применение в различных областях промышленности. Их применяют для изготовления вагонеток, транспортеров, крепежных стоек в шахтах, экономя большое количество недолговечных в условиях подземелья металла и древесины. И это дает возможность значительно повысить производительность труда за счет уменьшения веса инструмента и оборудования, которыми пользуются шахтеры. Оправдало себя и изготовление из стеклопластиков контейнеров, цистерн для хранения и транспортировки газов, труб для транспортировки газов и агрессивных жидкостей, сантехнических изделий (ванн, умывальников и т. п.). Новые материалы широко применяются еще и как заменители рубероида в строительстве. Стеклопластики позволили снизить вес стеновых и потолочных панелей и тем самым уменьшить нагрузку на фундамент и несущий каркас здания. Из них изготавливают крупногабаритные панели и плиты для стен и перекрытий, легкие сборные конструкции для гаражей, мастерских, складов; уголки и балки разного профиля; оконные переплеты, плинтусы, карнизы и т. д. И этот перечень изделий, которые можно получить из стеклопластиков и применить в строительстве, далеко не полный. Прогресс в области создания и оценки возможностей инженерного использования новых армированных материалов в нашей стране в значительной степени связан с именами таких известных ученых и инженеров, как В. А. Каргин, А. К. Буров, А. А. Ильюшин, П. А. Ребиндер, А. Л. Рабинович, Г. А. Патрикеев и др. Е. А. Зайцева, кандидат химических наук