Расчет предшпиндельного вала на прочность.

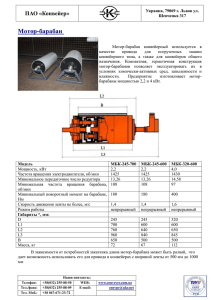

реклама

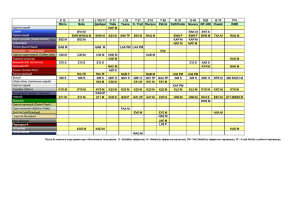

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА Проектирование привода главного движения токарно-винторезного станка Студент гр. ТМС Иванов И.Н. Преподаватель Торманов С.Я Энгельс 2011 Оглавление ОГЛАВЛЕНИЕ .............................................................................................................................................................................2 ВЫБОР ПРОТОТИПА СТАНКА. ............................................................................................. ERROR! BOOKMARK NOT DEFINED. КИНЕМАТИЧЕСКИЙ РАСЧЕТ ПРИВОДА. ......................................................................................................................................4 ПОСТРОЕНИЕ СТРУКТУРНОЙ СЕТКИ И ГРАФИКА ЧАСТОТ ВРАЩЕНИЯ. ......................................................................................4 РАСЧЕТ ЧИСЕЛ ЗУБЬЕВ В ГРУППОВЫХ ПЕРЕДАЧАХ. ..................................................................................................................5 КИНЕМАТИЧЕСКАЯ СХЕМА ПРИВОДА ГЛАВНОГО ДВИЖЕНИЯ. ..................................................................................................6 ПРОВЕРКА КИНЕМАТИЧЕСКОГО РАСЧЕТА .................................................................................................................................7 УРАВНЕНИЯ КИНЕМАТИЧЕСКОГО БАЛАНСА ДЛЯ ВСЕХ СТУПЕНЕЙ СКОРОСТИ: ........................................................................7 ДИНАМИЧЕСКИЙ РАСЧЕТ ПРИВОДА...........................................................................................................................................9 РАСЧЕТ ЗУБЧАТЫХ КОЛЕС НА ПРОЧНОСТЬ. ...............................................................................................................................9 РАЗМЕРЫ ЗУБЧАТЫХ КОЛЕС. ...................................................................................................................................................12 ОПРЕДЕЛЕНИЕ ДИАМЕТРОВ ВАЛОВ. ........................................................................................................................................13 ОПРЕДЕЛЕНИЕ РЕАКЦИЙ ОПОР И ПОСТРОЕНИЕ ЭПЮР ИЗГИБАЮЩИХ И КРУТЯЩИХ МОМЕНТОВ ПРЕДШПИНДЕЛЬНОГО ВАЛА. ................................................................................................................................................... 14 РАСЧЕТ ШПОНОЧНЫХ СОЕДИНЕНИЙ. ......................................................................................................................................17 РАСЧЕТ ПРЕДШПИНДЕЛЬНОГО ВАЛА НА ПРОЧНОСТЬ. .............................................................................................................19 РАСЧЕТ ПОДШИПНИКОВ ПРЕДШПИНДЕЛЬНОГО ВАЛА.............................................................................................................21 ОПИСАНИЕ СИСТЕМЫ СМАЗКИ. ...............................................................................................................................................24 СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ. ...................................................................... ERROR! BOOKMARK NOT DEFINED. 2 Исходные данные: Тип привода – асинхронный неразделенный Обрабатываемый материал – сталь с пределом прочности 650 МПа Глубина резания t = 1,5 мм, подача s = 0,5 мм/об. Диапазон скоростей резания v = 40-400 м/мин. Диаметры обработки 50-160 мм. 3 Кинематический расчет привода. Определяем мощность резания Определим предварительно мощность электродвигателя главного движения N гл Nэ гл , где Nэ – полезная мощность резания, ηгл – КПД цепи главного движения. Мощность резания найдем по формуле из справочника Nэ Pz *V , 1020 * 60 где Pz – тангенциальная составляющая силы резания. Определим её: Заданы параметры процесса резания t = 1,5 мм, s = 0,5 мм/об, v = 400 м/мин. Силу резания при точении резцом рассчитаем по формуле Pz 10 * C p * t x * s y * v n * K p , Постоянную Ср и показатели степени x, y, n выбираем согласно условию из справочника (Т-М, с 273). Поправочный коэффициент есть произведение ряда коэффициентов К р К м р К р К р К р К rр , учитывающих фактические условия резания. Находим их значения, используя справочник. Кмр – учитывает влияние качества обрабатываемого материала на силовые зависимости; К мр ( в 750 ) 0, 75 ( 650 0,75 ) 0,8982 . Поправочные коэффициенты учитывают влия750 ние геометрических параметров режущей части инструмента на составляющие силы резания при обработке стали и чугуна. 4 φ = 45˚, γ = 10˚, λ = 0˚, Кφр =1,0, Кγр = 1,0, Кλр = 1,0, Постоянная Ср = 210, показатели степени x = 1,0, y = 0,75, n = - 0,15. Тогда тангенциальная составляющая силы резания Pz 10 * 210 *1.51,0 * 0,50,75 * 400 0,15 * 0,8982 500.6Н . Мощность резания Nэ Pz * V 3,56кВт , 1020 * 60 предварительно принимаем КПД главного привода ηгл = 0,7 – 0,85, тогда требуемая мощность электродвигателя N двиг N рез 3,5 4,75кВт. , где 0,75 Принимаем двигатель АИР 100 L4 Определение знаменателя ряда. Z 1 R 15 31,25 1,26. где Z – число скоростей; R – диапазон регулирования Расчетную величину знаменателя округляем до стандартного значения (2, стр. 9). По стандартному знаменателю ряда принимаем частоты вращения (3, стр.1): 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250; 1600; 2000; 2500. Определяем диапазон регулирования Определяем диапазон регулирования чисел оборотов шпинделя по формуле. Rn nmax 2500 31,25. nmin 80 где nmax , nmin - соответственно максимальное и минимальное числа оборотов шпинделя. 1000 VP об/мин. DMIN 1000 VP об/мин. DMAX n MAX n MIN 3 Построение структурной сетки и графика частот вращения. Структурная сетка Z=1х4х2х2=16 i11 i12 i13 i14 P=4 X=1 i22 i21 i32 i31 P=2 X=4 P=2 X=8 n1 n2 n3 n4 n5 n6 n7 n8 n9 n10 n11 n12 n13 n14 n15 n16 График частот вращения Наибольшее число клеток, которое может пересекать один луч: -для понижающих передач: K наиб lg 4 lg 4 6. lg lg 1,26 -для повышающих передач: K наиб lg 2 lg 2 3. lg lg 1,26 4 n=1410 î á/ ì èí i i 0 i 11 12 13 i 14 i i 22 21 i i 31 80 100 i 32 125 160 200 250 315 400 500 630 800 1000 1 250 1600 2000 2500 Расчет чисел зубьев в групповых передачах. 1) i0 = d1/d2 = 1600/1410 = 1,15 = 90/78 2) i11 = z3/z4 = φ-3 = a1/b1= 1/2; c1 = a1 + b1 =1+2=3 i12 = z5/z6 = φ-2 = a2/b2= 7/11; c2 = a2 + b2 =7+11=18 i13 = z7/z8 = φ-1 = a3/b3= 4/5; c3 = a3 + b3 =4+5=9 i14 = z9/z10 = φ0 = a4/b4= 1; c4 = a4 + b4 =1+1=2 НОК для c1, c2, c3, c4: А=18 где Sz A m , Sz – сумма чисел зубьев для данной передачи. А – наименьшее общее кратное для с1, с2, с3, c4. m – простой множитель. S z A m 18 3 54 S z a1 54 1 18 a1 b1 1 2 Z4 S z b1 54 2 36 a1 b1 1 3 S z a2 54 7 21 a2 b2 7 11 Z6 S z b2 54 11 33 a2 b2 7 11 S z a3 54 4 24 a3 b3 4 5 Z8 S z b3 54 5 30 a3 b3 4 5 Z3 Z5 Z7 5 S z a4 54 1 27 a4 b4 1 1 Z9 Z10 S z b4 54 1 27 a4 b4 1 1 3) i21 = z12/z13 = φ-4 = a5/b5= 2/5; c5 = a5 + b5 =2+5=7 i22 = z10/z11 = φ0 = a6/b6= 1; c6 = a6 + b6 =1+1=2 НОК для c5, c6: А=14 S z A m 14 5 56 Z12 S z a5 56 2 18 a5 b5 2 5 Z13 S z b5 56 5 40 a5 b5 2 5 Z10 S z a6 56 1 28 a6 b6 1 1 Z11 S z b6 56 1 28 a6 b6 1 1 4) i31 = z16/z17 = φ-6 = a7/b7= 1/4; c7 = a7 + b7 =1+4=5 i32 = z14/z15 = φ2 = a8/b8= 11/7; c8 = a8 + b8 =11+7=18 НОК для c7, c8: А=90 S z A m 90 1 90 S z a7 90 1 18 a7 b7 1 4 Z17 S z b7 90 4 72 a7 b7 1 4 S z a8 90 11 55 a8 b8 11 7 Z15 S z b8 90 7 35 a8 b8 11 7 Z16 Z14 Кинематическая схема привода главного движения. N =4 кВт n = 1410 об/ мин 6 Проверка кинематического расчета Уравнения кинематического баланса для всех ступеней скорости: d1 Z 3 Z12 Z16 об 81,3 d 2 Z 4 Z13 Z17 мин d Z Z Z об n2 nдв 1 5 12 16 101,5 d 2 Z 6 Z13 Z17 мин d Z Z Z об n3 nдв 1 7 12 16 127,2 d 2 Z 8 Z13 Z17 мин d Z Z Z об n4 nдв 1 9 12 16 162,5 d 2 Z10 Z13 Z17 мин d Z Z Z об n5 nдв 1 3 10 16 203,3 d 2 Z 4 Z11 Z17 мин d Z Z Z об n6 nдв 1 5 10 16 254,8 d 2 Z 6 Z11 Z17 мин Z d Z Z об n7 nдв 1 7 10 16 320,2 d 2 Z 8 Z121 Z17 мин d Z Z Z об n8 nдв 1 9 10 16 406,5 d 2 Z10 Z11 Z17 мин d Z Z Z об n9 nдв 1 3 12 14 508,2 d 2 Z 4 Z13 Z15 мин d Z Z Z об n10 nдв 1 5 12 14 640,1 d 2 Z 6 Z13 Z15 мин d Z Z Z об n11 nдв 1 7 12 14 815,1 d 2 Z 8 Z13 Z15 мин d Z Z Z об n12 nдв 1 9 12 14 1020,6 d 2 Z10 Z13 Z15 мин d Z Z Z об n13 nдв 1 3 10 14 1275,2 d 2 Z 4 Z11 Z15 мин d Z Z Z об n14 nдв 1 5 10 14 1626,92 d 2 Z 6 Z11 Z15 мин d Z Z Z об n15 nдв 1 7 10 14 2044,1 d 2 Z 8 Z11 Z15 мин d Z Z Z об n16 nдв 1 9 10 14 2556,5 d 2 Z10 Z11 Z15 мин n1 nдв Определим предельно допустимое отклонение скорости от стандартного значения: nдоп 10 1% 101,26 1 2,6% Для удобства сравнения, сведем полученные данные в таблицу 7 Стандартная частота вращения Действительная частота вращения nСТ, об/мин nШП , об/мин 80 100 125 160 200 250 315 400 500 630 800 1000 1250 1600 2000 2500 81,3 101,5 127,2 162,5 203,3 254,8 320,2 406,5 508,2 640,1 815,1 1020,6 1275,2 1626,9 2044,1 2556,5 Относительное отклонение n nСТ n ШП 100% n ШП 1,59 1,47 1,72 1,53 1,62 1,88 1,62 1,59 1,61 1,57 1,85 2,01 1,97 1,65 2,15 2,21 Допустимое относительное отклонение nдоп, % ±2,6 8 Динамический расчет привода. Выбор расчетной кинематической цепи. В качестве расчетной частоты вращения выбираем частоту вращения шпинделя, соответствующую верхней ступени нижней трети ряда скоростей шпинделя. Так как количество скоростей равно 16 то расчетной частоте соответствует n5=200 об/ мин Расчетная цепь: 1410 90 18 28 18 78 36 28 72 Расчет зубчатых колес на прочность. Расчет зубьев на прочность производится по напряжениям изгиба и по контактным напряжениям. Для изготовления колес и блоков коробки применим материал – Сталь45 с характеристиками: []И=26 кг/мм2; []Н=100 кг/мм2; Для стальных прямозубых цилиндрических колес величина модуля рассчитывается по формулам: mизг 125 3 mкон yF Ni K , мм; Z m n и 3590 (u 1) N i K 3 , мм 2 z u k d n где [σ]и; [σ]к – допускаемые напряжения на изгиб и контактную прочность, кг/мм2 (3, стр. 3, табл.4); Ni = Ni-1· η – номинальная передаваемая мощность, кВт; η – КПД передачи от двигателя до рассчитываемой шестерни; n – расчетная частота вращения шестерни, 1/мин; yF – коэффициент прочности зуба по местным напряжениям; z – число зубьев шестерни (малого колеса); u – передаточное число (u ≥ 1); 9 ψm, ψd – коэффициенты ширины зуба; К – коэффициент нагрузки, учитывающий изменение нагрузки от действия различных факторов по сравнению с номинальной. 1) Блок Б1 (18/36) N 1 4 0,99 0,99 3,92кВт Z 18 n 1600 мин 1 YF 4,30 m 10 d 1,2 K 1,5 4,30 3,92 1,5 m 125 3 2,22 мм изг 18 10 1600 18 mкон 3590 (2 1) 3,92 1,5 3 2,11мм 18 2 60 2 1,2 1600 Принимаем стандартный модуль m = 2,5мм. 2) Блок Б2 (28/28) N1 4 0,99 2 0,98 0,99 3,8êÂò Z 28 n 800 ìèí YF 3,85 1 m 10 d 0,8 K 1,5 3,85 3,8 1,5 m 125 3 2,19 ìì èçã 28 10 800 18 mêîí 3590 (1 1) 3,8 1,5 3 2,18 ìì 28 1 60 2 0,8 800 Принимаем стандартный модуль m = 2,5 мм. 10 3) Блок Б3 (18/72) N1 4 0,99 3 0,98 2 0,99 3,77кВт Z 18 n 200 мин 1 YF 4,30 m 8 d 1,2 K 1,5 4,30 3,77 1,5 m 125 3 2,79 мм изг 18 8 800 18 mкон 3590 (4 1) 3,77 1,5 3 2,49 мм 18 4 60 2 1,2 800 Принимаем стандартный модуль m = 3 мм. 11 Размеры зубчатых колес. Колеса 18 36 21 33 24 30 28 28 28 18 40 55 35 18 72 Делительный Диаметр d 45 90 52,5 82,5 60 75 70 70 70 45 100 165 105 54 216 Диаметр вершин da 50 95 57,5 87,5 65 80 75 75 75 50 105 171 111 60 222 Диаметр впадин df 38,75 83,75 46,25 76,25 53,75 68,75 63,75 63,75 63,75 38,75 93,75 157,5 97,5 46,5 208,5 Ширина венца b 25 25 25 25 25 25 25 25 25 25 25 24 24 24 24 Межосевое расстояние А 67,5 70 135 12 Определение диаметров валов. Первоначально диаметры валов рассчитывают без учета изгибающих моментов из условия прочности на кручение: d 160 3 d I 160 3 3,92 21,6 мм 1600 d II 160 3 3,8 26,9 мм => 800 d III 160 3 3,77 26,8 мм => 800 d IV 160 3 3,58 41,9 мм 200 N n => dпI = 25 мм; dпII = 30 мм; dпIII = 30 мм; => dпIV = 45 мм. 13 Определение реакций опор и построение эпюр изгибающих и крутящих моментов предшпиндельного вала. Определение реакций опор. Крутящий момент: T N III N III 60 3,58 103 60 170,9 Н м 2 n 2 200 Силы в зацеплении: А) Цилиндрическая передача Ftц1 2 10 3 T 2 10 3 170,9 3418Н d 100 Frц1 Ftц tg 3418 tg 20 1244 Н Б) Цилиндрическая передача Ftц 2 2 10 3 T 2 10 3 170,9 2071,5Н d 165 Frц 2 Ftц tg 2071,5 tg 20 753,9 Н Вертикальная плоскость М А 0 Frц1 0,22 Frц 2 0,365 Rbx 0,51 0 Frц1 0,22 Frц 2 0,365 1076,2 Н 0,51 RBх М В 0 Rах 0,51 Frц 2 0,145 Frц1 0,29 0 Rах Frц 2 0,145 Frц1 0,29 921,7 Н 0,51 Проверка: -RAx + Frц1 + Frц2 - RBx =-921,7+1244+753,9-1076,2=0 14 Горизонтальная плоскость М А 0 Ftц1 0,22 Rby 0,51 Ftц 2 0,365 0 RBy М В Ftц1 0,22 Ftц 2 0,365 0,51 2957 Н 0 Rаy 0,51 Ftц1 0,29 Ftц 2 0,145 0 RAy Ftц1 0,29 Ftц 2 0,145 0,51 Проверка: 2532,5Н -RAy+Ftц1-RBy +Ftц2 =-2532,5+3418+2071,5-2958=0 Построение эпюр моментов Строим эпюры изгибающих моментов относительно оси Х: 0 z1 0,22 M х1 RAx z1 921,7 z1 M х1 0 0 M х1 0,22 921,7 0,22 202,8Н м M х 2 R Ax 0,22 z 2 Frц1 z 2 202,8 322,3 z 2 0 z2 0,145 M х 2 0 202,8Н м M х 2 0,145 202,8 322,3 0,145 156,1Н м M х3 RBx z3 1076,2 z3 0 z1 0,145 M х 3 0 0 H м M х 3 0,145 1076,2 0,145 156,1Н м Строим эпюры изгибающих моментов относительно оси Y: M y1 R Ay z1 2532,5 z1 0 z1 0,22 M у1 0 0 M у1 0,22 2532,5 0,22 557,15Н м M у 2 R Ay 0,22 z 2 Ftц1 z 2 557,15 885,5 z 2 0 z2 0,145 M у 2 0 557,15Н м M у 2 0,145 557,15 885,5 0,145 428,8Н м M у 3 RBy z3 2957 z3 0 z1 0,145 M у 3 0 0 H м M у 3 0,145 2957 0,145 428,8Н м 15 Строим эпюры крутящих моментов М К М Z Ftц 0,108 2071,5 0,0825 170,9 Н м . Определяем суммарные радиальные реакции в опорах. 2 2 RA RAx RAy 921,7 2 2532,52 2695 H 2 2 RB RBx RBy 1076,22 2957 2 3146,7 H Определяем суммарный изгибающий момент. 2 2 М D M XB M YB 202,82 557,152 593H 16 Расчет шпоночных соединений. Призматические шпонки проверяют на смятие. см Ft см Асм Ft окружная сила, которая действует на шпонку; Асм – площадь смятия; [σ]см – допускаемое напряжение смятия: см 110 130Н / мм 2 1. Шпонка 10845 (ГОСТ 23360-78) d=35мм. t1=6мм t2=3мм Ft 2T 2 170,9 103 7595,5H dв 45 p b 70 16 54 мм Aсм (0,94 h t1 ) p (0,94 10 6) 54 189,6 мм 2 см Ft 7595,5 37,2 Н / мм 2 см Асм 183,6 Условие прочности выполняется 2. Шпонка 108100 (ГОСТ 23360-78) d=45мм. t1=5,5мм t2=3,8мм Ft 2T 2 170,9 10 3 7595,6 H dв 50 p b 56 14 42 мм Aсм (0,94 h t1 ) p (0,94 9 5,5) 42 124,32 мм 2 см Ft 7595,6 61,1Н / мм 2 см Асм 124,32 Условие прочности выполняется Условие прочности выполняется 1. Шпонка 14990 (ГОСТ 23360-78) 17 d=48мм. t1=5,5мм t2=3,8мм Ft 2T 2 170,9 103 7595,6 H dв 48 p b 56 14 42 мм Aсм (0,94 h t1 ) p (0,94 9 5,5) 42 124,32 мм 2 см Ft 7595,6 61,1Н / мм 2 см Асм 124,32 Условие прочности выполняется 18 Расчет предшпиндельного вала на прочность. Расчет вала на сопротивление усталости. S S S S2 S2 S где [S] – допустимый запас прочности, [S] = 1,2…2,5 Опасным сечением является сечение В. Амплитуды напряжений и среднее напряжение цикла: a u W a d3 32 к WK 2 103 M 103 593 140,9МПа W 4207,1 353 32 4207,1мм 3 103 M К 103 170,9 10,16МПа 2 WК 2 8414,2 d3 353 16 16 m a 10,16 МПа 8414,2 мм 3 Вал выполнен из стали Ст45, твердость вала ≥ 240 НВ Механические характеристики: B 780МПа T 540МПа Т 290МПа 1 360МПа 1 200МПа Т 0,09 (4, с.185) Концентратором напряжения является шпонка. Коэффициент влияния абсолютных размеров Кdτ = 0,81 Кdσ = 0,81 Эффективный коэффициент концентрации напряжений Кσ = 1,55 Кτ = 1,7 Коэффициенты влияния качества поверхности КFτ = 0,935 КFσ = 0,89 Коэффициент влияния поверхностного упрочнения КV = 1,7 Коэффициенты снижения предела выносливости: 19 K 1 1 1,55 K D 1 KV 1 1,7 1,2 0,81 0,89 K d K F K 1 1 1,7 KD 1 KV 1 1,7 1,28 0,81 0,935 K d K F Приделы выносливости гладких образцов при симметричном цикле изгиба и кручения: 1D 1D 1 K D 1 KD 360 300МПа 1,2 200 156,3МПа 1,28 Коэффициент чувствительности к асимметрии цикла напряжений: D T KD 0,09 0,07МПа 1,28 Коэффициенты запаса по нормальным и касательным напряжениям: S 1D 300 2,13 a D m 140,9 0,07 0 S 1D 156,3 14,37 a D m 10,16 0,07 10,16 S S S S S 2 2 2,13 14,37 2,132 14,37 2 2,85 2,5 Условие прочности выполняется Расчет вала на статическую прочность. ST T 2 2 max 3 max S T , где [S]T - допустимый запас прочности, [S]T = 1,3…1,5 max K пер a m 2,5 140,9 0 352,25 Н мм 2 max K пер a m 2,5 10,16 10,16 50,8 Н мм 2 ST 540 352,252 3 50,82 2,1 1,5 Условие прочности выполняется 20 Расчет подшипников предшпиндельного вала Проверка подшипников заключается в определении долговечности подшипников Lh при обеспечении требуемой грузоподъемности С, и сравнении её с требуемой долговечностью для обеспечения данного типа оборудования Lh треб. То есть, работоспособные подшипники должны удовлетворять условию: 10 6 C r Lh a1 a 23 60 n RЕ m Lhттре Где m – показатель степени, m 3 - для шариковых радиальных подшипников m 10 3 - для роликовых подшипников a1 - коэффициент надежности, a1 1 (4, стр. 83) a 23 - коэффициент, учитывающий влияние качества подшипника и качество его эксплуатации, a23 0,75 n - частота вращения внутреннего кольца подшипника тихоходного вала, n 200об / мин C r - базовая динамическая грузоподъемность подшипника Lh - требуемая долговечность, Lh 12000ч RE эквивалентная динамическая нагрузка. RE XVRr YRa K K T RE VRr K K T при при Ra e VRr Ra e VRr 21 Схема установки подшипников: В А RA RB Рассчитаем опору А: Подшипник 206 ГОСТ 8338-75 Осевая нагрузка подшипника: Ra 0 Радиальная нагрузка подшипника: Статическая грузоподъемность: Коэффициент безопасности: Rr 2695H Cor 10,0кH K 1,15 Температурный коэффициент: KT 1 Коэффициент вращения: V 1 Ra 0 0e VRr 1 1633,4 e 0,19 Y 0 X 1 RE VRr K KT 1 2695 1,15 1 3099,2 H 10 6 Cr Lh a1 a23 60 n RE m 10 6 19500 1 0,75 15,6 103 12 103 60 200 3099 , 2 3 Назначенный подшипник годен. 22 Рассчитаем опору В: Подшипник 206 ГОСТ 8338-75 Осевая нагрузка подшипника: Ra 0 Радиальная нагрузка подшипника: Статическая грузоподъемность: Коэффициент безопасности: Rr 3146,7 H Cor 10,0кH K 1,15 Температурный коэффициент: KT 1 Коэффициент вращения: V 1 Ra 0 0e VRr 1 1633,4 e 0,19 Y 0 X 1 RE VRr K KT 1 3146,7 1,15 1 3618,7 H 10 6 Cr Lh a1 a23 60 n RE m 10 6 19500 1 0,75 13,5 103 12 103 60 200 3618,7 3 Назначенный подшипник годен. 23 Описание системы смазки. Для подшипников в шпиндельном узле используем циркуляционный способ смазки. Смазка подается через специальные каналы в корпусе. На зубчатые колеса смазка так же подается принудительно. Отвод осуществляется через специальные отверстия в корпусе у нижней опоры шпинделя. Подшипники и зубчатые колеса в коробке скоростей смазываются разбрызгиванием и масляным туманом. Вязкость смазки 12-23 сст при 50С. Данной вязкостью обладает масло И-20А. 24