Состояние и перспективы развития литейного производства

реклама

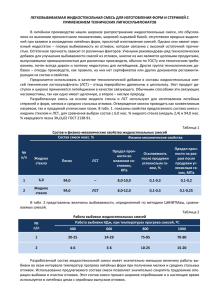

«Состояние и перспективы развития литейного производства России» Петров А.Ю., Вице-Президент Российской ассоциации литейщиков Литейное производство является основной заготовительной базой машиностроения и его развитие зависит от темпов развития машиностроительного комплекса в целом. По сравнению с другими заготовительными производствами (сварка, ковка) литейное производство отличается высоким коэффициентом использования металла и составляет от 75 до 98%. Наряду с этим литейное производство обеспечивает получение сложных по геометрии и конфигурации литых заготовок с внутренними полостями, что практически невозможно получить методами сварки и ковки. Поэтому литейное производство и в дальнейшем сохранит свое лидирующее положение среди заготовительных производств. Основной целью развития машиностроительного комплекса России является разработка и производство конкурентоспособной продукции, удовлетворение внутреннего платежеспособного спроса на машиностроительную продукцию, расширение присутствия на внешнем рынке. Ее достижение должно быть осуществлено на основе преобразования машиностроения в конкурентоспособный, эффективный, динамично развивающийся, высокотехнологичный и восприимчивый к инновациям комплекс. По итогам 2005 г. ситуация в машиностроительном комплексе имела в целом положительные тенденции. Производство отдельных видов машин и оборудования машиностроительного комплекса в 2005 г. по сравнению с 2004 г. составил: - электрического, электронного и оптического -125,1%; - транспортных средств и оборудования - 106,7%; - тракторов и сопутствующего оборудования - 114,2%; - грузовые автомобили - 102%; - железнодорожный транспорт: электровозы магистральные - 194,5%; тепловозы магистральные - 140,6%, вагоны пассажирские магистральные 98,7%; вагоны грузовые магистральные - 98,6%. В тоже время уменьшилось производство зерноуборочных комбайнов на 40%, легковых автомобилей на 7,2%. Экспорт машин и оборудования уменьшился на 12,%, импорт увеличился на 27,6%. Анализируя выпуск машиностроительной продукции в 2005 г., а также строительство новых и реконструкцию старых литейных производств можно заключить, что производство литых заготовок в 2005 г. остается на уровне выпуска 2004 г. В настоящее время в России насчитывается около 1650 литейных предприятий, которые по экспертной оценке в 2005 г. произвели 7,62 млн. тонн отливок. Динамика изменения производства отливок с 1990 г. представлена ниже: Годы 1990 1995 2000 2001 2002 2003 2004 2005 Выпуск отливок, 13,4 5,2 4,85 5,15 6,25 6,8 7,6 7,62 млн. т (всего), в том числе из: чугуна 9,3 3,6 3,5 3,8 4,5 4,8 5,15 5,2 стали 3,24 1,2 0,96 0,93 1,2 1,2 1,3 1,2 цветных сплавов 0,86 0,4 0,39 0,42 0,55 0,8 1,15 1,22 С 1998 г. начался медленный рост и к 2004 г. достиг 7,6 млн.т, т.е. за 5 лет объем производства увеличился наЗ,0 млн. т (39,5%). В 2005 г. по сравнению с 2004 г. практически нет прироста производства отливок - всего на 2,6% и составил 7,62 млн. т. Можно отметить увеличение производства отливок из алюминиевых сплавов на 5,7%, высокопрочного чугуна на 9,0% и снизилось производство стальных отливок на 8,3%. В 2005 г. по экспертной оценке производство отливок по видам сплавов распределилось следующим образом (рис. 2 и 3): 1 .Чугун всего - 5,2 млн. т - 68,2%, в том числе: - серый чугун - 3,48 - высокопрочный чугун - 0,72 - ковкий - 0,28 - специальный чугун - 0,72 2.Сталь (всего) - 1,2 млн. т - 15,8%, в том числе: - углеродистая - 0,76 - легированная - 0,44 3. Цветные сплавы (всего) - 16,0%, в том числе - алюминиевые - 0,92 - магниевые - 0,07 - медные - 0,16 - цинковые - 0,02 - другие сплавы - 0,05 В структуре литейного производства 35% литейных цехов мощностью менее 1 тыс. т/год, 32% - до 5 тыс. т/год, 18% - до 10 тыс. т/год., 13% - до 50 тыс. т/год, 2% - свыше 50 тыс. т/год. 68,5% отливок производятся в сырых песчано-глинистых формах, 9,2% - в формах из холоднотвердеющих смесей. Специальными видами литья производится 22,3% отливок, в том числе: литьем под давлением - 7,6%, литьем в кокиль - 5,1%, оболочковое литье - 0,7%, центробежное литье - 6,8%, литьем по выплавляемым моделям - 0,5%, литьем по газифицируемым моделям - 0,1%, непрерывным литьем - 0,5%, другими видами литья- 1,0%. В литейных цехах насчитывается около 140 тыс. единиц литейного оборудования, из них около 80 % находится в эксплуатации более 20 лет. Из общего количества около 6% составляет импортное оборудование. Основная масса отливок производится на автоматических линиях, машинах и конвейерах. Вручную получают 14% отливок. В литейном производстве России работает около 340 тыс. работников, в том числе 84% рабочих, 11% инженеров и 5% научных работников. Выпуск на 1 работающего составляет 22,4 т/год. Для выплавки черных и цветных литейных сплавов в литейных цехах установлено 4860 плавильных агрегатов, из них 2400 вагранок, 1820 индукционных и 640 электродуговых печей. Для выплавки стали в основном используются электродуговые печи переменного тока и высокочастотные индукционные печи емкостью до 100 кг для производства мелких высокоточных отливок по выплавляемым моделям. Для выплавки цветных сплавов используются различные плавильные агрегаты, которые требуют специального анализа. В рамках проводимого в г. Дортмунде симпозиума представляет интерес анализ плавильных агрегатов для получения чугуна, который является самым распространенным сплавом в литейном производстве России и в мировой практике. Получение качественного чугуна для отливок зависит от многих факторов, основными из которых являются тип плавильного агрегата, шихтовые материалы, технология плавки и внепечной обработки. В настоящее время на действующих литейных предприятиях насчитывается около 2780 единиц чугуноплавильного оборудования, из которых 67,5% составляют вагранки, 30% - индукционные печи и миксеры и 2.5% - дуговые электропечи. При этом вагранки производительностью до 5 т/час составляют 70% от всех действующих вагранок, до 10 т/час - 23%, до 25 т/час и выше - 7%. Для производства 5,15 млн. т чугунных отливок, в вагранках выплавляется 60% жидкого чугуна, в индукционных печах и дуплекс-процессами - 38%, в дуговых электропечах - 2%. За 5 последних лет средний состав шихты существенно изменился: Состав шихты, % Литейные доменные чугуны Передельные доменные чугуны Чугунный лом, в том числе возврат собственного производства стальной лом Итого: 2000 г. 12 32 44 2005 г. 6 18 54 12 100% 22 100% Перспективные направления: - изготовление опочных и безопочных литейных форм из ХТС на базе современных связующих и стабилизаторов; - изготовление стержней по холодной оснастке с применением различного рода смол с продувкой газообразными катализаторами; - развитие электроплавки чугуна в индукционных печах средней частоты и плавки стали в электродуговых печах постоянного тока; - увеличение объемов выпуска отливок из высокопрочного чугуна и алюминиевых сплавов взамен отливок из ковкого чугуна и стали, строительство новых и реконструкция старых литейных цехов на базе перспективных технологических процессов, материалов и оборудования.