Процессы и операции формообразования 2 (режущий

реклама

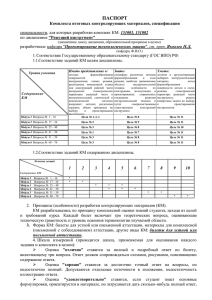

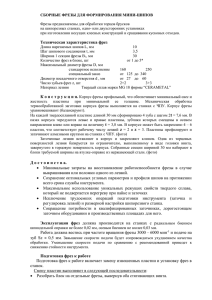

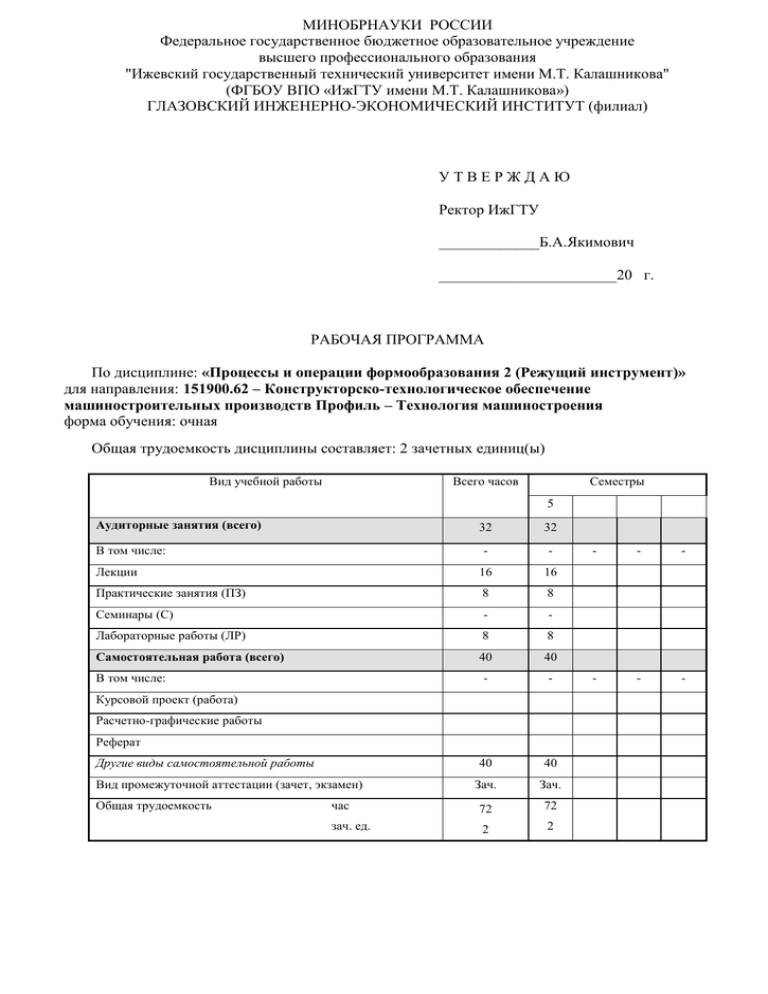

МИНОБРНАУКИ РОССИИ Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования "Ижевский государственный технический университет имени М.Т. Калашникова" (ФГБОУ ВПО «ИжГТУ имени М.Т. Калашникова») ГЛАЗОВСКИЙ ИНЖЕНЕРНО-ЭКОНОМИЧЕСКИЙ ИНСТИТУТ (филиал) УТВЕРЖДАЮ Ректор ИжГТУ _____________Б.А.Якимович _______________________20 г. РАБОЧАЯ ПРОГРАММА По дисциплине: «Процессы и операции формообразования 2 (Режущий инструмент)» для направления: 151900.62 – Конструкторско-технологическое обеспечение машиностроительных производств Профиль – Технология машиностроения форма обучения: очная Общая трудоемкость дисциплины составляет: 2 зачетных единиц(ы) Вид учебной работы Всего часов Семестры 5 Аудиторные занятия (всего) 32 32 - - Лекции 16 16 Практические занятия (ПЗ) 8 8 Семинары (С) - - Лабораторные работы (ЛР) 8 8 Самостоятельная работа (всего) 40 40 - - 40 40 Зач. Зач. час 72 72 зач. ед. 2 2 В том числе: В том числе: Курсовой проект (работа) Расчетно-графические работы Реферат Другие виды самостоятельной работы Вид промежуточной аттестации (зачет, экзамен) Общая трудоемкость - - - - - - Кафедра «Специальные инженерные науки» Составитель Главатских Галина Николаевна доцент Рабочая программа составлена на основании федерального государственного образовательного стандарта высшего профессионального образования и утверждена на заседании кафедры Протокол от _______________20__г. №____________________ Заведующий кафедрой ______________________ Г.Н. Главатских _______________________________20__г. СОГЛАСОВАНО Председатель учебно-методической комиссии по направлению 151900.62 – Конструкторско-технологическое обеспечение машиностроительных производств Профиль – Технология машиностроения __________________ В.С. Кузнецов _______________________________20__г. Количество часов рабочей программы соответствует количеству часов рабочего учебного плана по направлению 151900.62 – Конструкторско-технологическое обеспечение машиностроительных производств Профиль – Технология машиностроения Начальник учебно-инженерного отдела ________________________ Н.В.Исакова _________________________________20__г. Аннотация к дисциплине Название модуля Номер «Процессы и операции формообразования 2 (Режущий инструмент)» Академический год 2011/2012 семестр 5 151900.62 Конструкторско-технолог. обеспеч. машиностроительных производств Профиль – Технология машиностроения Кафедра 82 Программа СИН Гарант модуля Цели и задачи дисциплины, основные темы Главатских Галина Николаевна доцент Цели: - освоение студентами основных принципов конструирования, изготовления и эксплуатации металлорежущих инструментов, при соблюдении высокого качества, высокой производительности и наименьшей себестоимости обрабатываемых деталей и изделий. Задачи: изучение и усвоение студентами принципов конструирования и расчета основных видов инструментов, привитие навыка работы с использованием систем автоматизированного проектирования. знания: теоретические основы конструирования и расчета инструментов, основные направления совершенствования конструкции инструмента, пути повышения его надежности и эффективности; умения: правильно определять лучшие для данных условий обработки конструктивные элементы инструментов и создавать оптимальную их конструкцию, учитывая условия их эксплуатации, представлять себе возможные направления и перспективы развития режущего инструмента; производить выбор инструментальных материалов. навыки: - расчета рациональных режимов резания, - выбора геометрических параметров металлорежущих инструментов. Лекции (основные темы): Режущий инструмент, как основное звено в процессах формообразования деталей резанием. Типы режущих инструментов и их выбор в зависимости от параметров технологического процесса. Принципы работы и основные понятия о конструктивных элементах резцов: токарных цельных, составных и сборных; строгальных. Принципы работы и основные понятия о конструктивных элементах инструментов для обработки отверстий: сверла, зенкеры, развертки, комбинированный инструмент, инструмент для расточки отверстий. Принципы работы и основные понятия о конструктивных элементах фрез общего и специального назначения. Принципы работы и основные понятия о конструктивных элементах резьбообразующего инструмента: резцы, плашки, метчики. Инструменты для автоматизированного производства. Инструменты для обработки зубчатых колес. Практические работы: Проектирование фасонного резца. Лабораторные работы: Геометрические параметры, конструкция и заточка резцов. Геометрические параметры, конструкция и заточка сверл. Геометрические параметры, конструкция и заточка острозаточенных фрез. Геометрические параметры, конструкция и заточка протяжек. 1. Гречишников В.А., Кирсанов С.В. Режущий инструмент. М., Машиностроение. - 2007. 2. Боровский Г.В. Справочник инструментальщика. М., Машиностроение. - 2007. Основная литература Технические средства Компетенции Общекультурные Профессиональные Зачетных единиц Виды контроля формы 2 Проекционная аппаратура для презентации лекции и демонстрации иллюстративных материалов. Демонстрационные модели и приборы. Плакаты. Приобретаются студентами при освоении модуля способностью выполнять мероприятия по эффективному использованию материалов, оборудования, инструментов, технологической оснастки, средств автоматизации, алгоритмов и программ выбора и расчетов параметров технологических процессов (ПК-22); способность выбирать материалы и оборудование и другие средства технологического оснащения и автоматизации для реализации производственных и технологических процессов. (ПК-23). Форма проведения занятий Лекции Практ. занятия Лабор. работы Самост. работа Всего часов 16 8 8 40 Диф.зач /зач/ экз зачет КП/КР - Условие зачета модуля Получение оценки «зачтено» Перечень модулей, знание которых необходимо для изучения модуля Форма проведе- Изучение теорет. ния самостоят- материала, выполнение ельной работы контр. дом. заданий. Подготовка к практическим и лабораторным работам.. Химия, материаловедение, сопротивление материалов, ТКМ 1. Цели и задачи дисциплины: Цели: - освоение студентами основных принципов конструирования, изготовления и эксплуатации металлорежущих инструментов, при соблюдении высокого качества, высокой производительности и наименьшей себестоимости обрабатываемых деталей и изделий. Задачи: - изучение и усвоение студентами принципов конструирования и расчета основных видов инструментов, привитие навыка работы с использованием систем автоматизированного проектирования. В результате изучения дисциплины студент должен знать: теоретические основы конструирования и расчета инструментов, основные направления совершенствования конструкции инструмента, пути повышения его надежности и эффективности; уметь: правильно определять лучшие для данных условий обработки конструктивные элементы инструментов и создавать оптимальную их конструкцию, учитывая условия их эксплуатации, представлять себе возможные направления и перспективы развития режущего инструмента; производить выбор инструментальных материалов. Владеть: - навыками работы с использованием систем автоматизированного проектирования; - навыками выбора геометрических параметров металлорежущих инструментов. После изучения дисциплины студент должен: 2. Место дисциплины в структуре ООП Дисциплина проводится в 5-ом семестре и относится к базовой части цикла профессиональных дисциплин направления. Приобретенные студентами в процессе изучения знания и умения будут востребованы при изучении других технологических дисциплин, прохождения технологических практик, а также в будущей профессиональной деятельности бакалавров технологического образования Для изучения дисциплины студент должен: знать: основные сведения о свойствах инструментальных металлов и сплавов; уметь применять полученные знания при назначении оптимальных режимов резания; владеть: навыками работы с учебной литературой, навыками решения типовых задач. Изучение дисциплины базируется на знаниях, полученных студентами при изучении дисциплин: Дисциплина Используемые разделы Химия Сопротивление материалов Химия и периодическая система элементов. Механические характеристики материала. Потенциальная энергия деформации при сдвиге. Основы теории состояния. напряженного и деформированного Изменение объема при деформации. Теория предельных напряженных состояний. Изменение объема при деформации Упругие и пластические деформации Основы теории разрушения. Материаловедение Механические свойства материалов и прочность материалов. конструктивная Строение металлов. Основы теории сплавов. Пластическая деформация. Влияние нагрева на структуру и свойства деформированного металла. Железо и сплавы. Термическая обработка стали. Металлические и неметаллические материалы. Технология конструкционных материалов Способы получения заготовок. Износостойкие, антикоррозионные и декоративные покрытия. Сварные, паяные, клеевые и комбинированные соединения. 3.Требования к результатам освоения дисциплины: 3.1. Знания, приобретаемые в ходе изучения дисциплины № п/п 1. 2. 3. Знания теоретические основы конструирования и расчета инструментов; основные направления совершенствования конструкции инструмента; пути повышения надежности и эффективности режущего инструмента; 3.2.Умения, приобретаемые в ходе изучения дисциплины № п/п 1. 2. 3. Умения правильно определять лучшие для данных условий обработки конструктивные элементы инструментов и создавать оптимальную их конструкцию, учитывая условия их эксплуатации; производить выбор инструментальных материалов; представлять себе возможные направления и перспективы развития режущего инструмента. 3.3. Навыки, приобретаемые в ходе изучения дисциплины № п/п 1. 2. Навыки навыки расчета рациональных режимов резания; навыки работы с использованием систем автоматизированного проектирования. 3.4. Компетенции, приобретаемые в ходе изучения дисциплины Компетенции Способностью выполнять мероприятия по эффективному использованию материалов, оборудования, инструментов, технологической оснастки, средств автоматизации, алгоритмов и программ выбора и расчетов параметров технологических процессов (ПК – 22); Способность выбирать материалы и оборудование и другие средства технологического оснащения и автоматизации для реализации производственных и технологических процессов (ПК-23); Знания Умения Навыки 1,2,3 1,2,3 1,2 1,2,3 1,2,3 1,2 4.Структура и содержание дисциплины (модуля) 4.1. Разделы дисциплины и виды занятий Семестр Неделя семестра Виды учебной работы, включая самост. работу студентов и трудоемкость (в часах) 1. Режущий инструмент, как основное звено в процессах формообразования деталей резанием. 5 1 2. Типы режущих инструментов и их выбор в зависимости от параметров технологического процесса. 5 1 3. Принципы формирования баз данных на режущие инструменты. 5 2 1 - - 4 4. Инструментальные материалы, их физико-механические свойства и выбор в зависимости от вида инструмента и заданного технологического процесса. 5 3 1 - - 2 5. 5 Принципы работы и основные понятия о конструктивных элементах резцов: токарных цельных, составных и сборных; строгальных. 4,5 2 - 4 4 6. Принципы работы и основные понятия о конструктивных элементах резцов фасонных и методах их профилирования. 6,7 2 8 - 4 № п/п Раздел дисциплины лек прак 0.5 - 0.5 - лаб СРС 2 - 4 5 8,9 2 - 2 4 8. Принципы работы и основные понятия о конструктивных элементах фрез общего и специального назначения. 10 11 2 - 2 4 11. 1. 2. 5 Принципы работы и основные 5 понятия о конструктивных элементах резьбообразующего инструмента: резцы, плашки, метчики. Инструменты для 5 автоматизированного производства. 5 Инструменты для обработки зубчатых колес. Зачет Всего Устный опрос по самостоятельной работе Отчет по лаб. работе № 1 Отчет по лаб. работе № 2 Устный опрос по самостоятельной работе Отчет по практической работе №1 5 Принципы работы и основные понятия о конструктивных элементах инструментов для обработки отверстий: сверла, зенкеры, развертки, комбинированный инструмент, инструмент для расточки отверстий. 10. Контр. работа № 1 по теоретическому материалу Устный опрос по самостоятельной работе 7. 9. Формы текущего контроля успеваемости (по неделям) Форма промежуточной аттестации (по семестрам) 1-я аттестация (8-ая неделя) Отчет по лаб. работе № 3 Контр. раб. № 2 по теоретич.ескому .материалу Отчет по практической работе №4 12 2 - - 4 13 1 - - 4 14 15 2 - - 4 Устный опрос по самостоятельной работе Устный опрос по самостоятельной работе 2-я аттестация Вопросы к зачету 16 17 16 8 8 40 4.2.Содержание разделов курса № п/п Раздел дисциплины Знания (номер из 3.1) Умения (номер из 3.2) Навыки (номер из 3.3) 1 Режущий инструмент, как основное звено в процессах формообразования деталей резанием. Понятие «инструмент» вообще и «металлорежущий инструмент» в частности. Роль инструментов в истории развития машиностроения. Значение изучаемого курса. Краткая историческая справка. Перспективы и основные пути развития отечественной инструментальной промышленности. 1,2,3 1,2,3 1,2 2 Типы режущих инструментов и их выбор в зависимости от параметров технологического процесса. 1,2,3 1,2,3 1,2 3 Принципы формирования баз данных на режущие инструменты. 1,2,3 1,2,3 1,2 4. Инструментальные материалы, их физикомеханические свойства и выбор в зависимости от вида инструмента и заданного технологического процесса.Инструментальные стали, быстрорежущие стали, твердые сплавы, минералокерамика, сверхтвердые материалы. Выбор инструментального материала. 1,2,3 1,2,3 1,2 5. Принципы работы и основные понятия о конструктивных элементах резцов: токарных цельных, составных и сборных; строгальных. 1,2,3 1,2,3 1,2 1,2,3 1,2,3 1,2 1,2,3 1,2,3 1,2 Принцип работы и основные понятия о конструктивных элементах токарных резцов. Резцы цельные, составные и сборные. Строгальные резцы. Типы твердосплавных пластинок. Способы присоединения пластинок. Стружколомание. Выбор параметров установки. Соотношение углов. Конструкции алмазных и эльборовых резцов. 6. Принципы работы и основные понятия о конструктивных элементах резцов фасонных и методах их профилирования. Преимущества и недостатки фасонных резцов. Классификация. Геометрия фасонных резцов и методы их профилирования. Расчет круглого фасонного резца. Погрешности, возникающие при обработке конических и криволинейных участков фасонными резцами. Методы уменьшения погрешностей. 7. Принципы работы и основные понятия о конструктивных элементах инструментов для обработки отверстий: сверла, зенкеры, развертки, комбинированный инструмент, инструмент для расточки отверстий. Виды отверстий. Траектория движения главной режущей кромки при обработке отверстий. Особенности обработки. Сверла. Типы сверл, их назначение, конструктивные особенности. Конструктивные элементы сверл. Формы передних поверхностей и канавок. Улучшение геометрических параметров сверл. Материалы, применяемые при изготовлении режущей части сверл. Зенкеры и зенковки. Назначение, конструктивные особенности, типы. Конструктивные элементы цельного и насадного зенкера. Геометрические параметры зенкеров и зенковок. Развертки. Назначение, конструктивные особенности, типы. Конструктивные элементы разверток. Виды комбинированного инструмента. Расточной инструмент. Типы инструментов. Стержневые и пластинчатые резцы. Расточные блоки и головки. 8. Принципы работы и основные понятия о конструктивных элементах фрез общего и специального назначения. Понятие о неравномерности фрезерования. Фрезы затылованные. Преимущества и недостатки. Кривые для затылования. Определение величины затылования. Изменение задних углов затылованных фрез. Диаметр. Число зубьев. Определение угла впадины между зубьями и элементов зуба. Порядок расчета затылованных фрез с углом γ=0˚.Фрезы с острозаточенными зубьями – цилиндрические, торцевые, концевые, дисковые, фрезы сборной конструкции. Преимущества и недостатки острозаточенных фрез. Разновидности формы острозаточенных зубьев. Расчет острозаточенных фрез. Диаметр. Число зубьев. Направление угла наклона зубьев и выбор величины угла наклона. 1,2,3 1,2,3 1,2 9. Принципы работы и основные понятия о конструктивных элементах резьбообразующего инструмента: резцы, плашки, метчики.Способы получения резьбы. Инструмент для нарезания резьбы: резцы, плашки, метчики, резьбовые фрезы, резьбонарезные головки. Геометрические элементы резьбонарезного инструмента, конструкция, типы. Инструменты для накатывания резьбы. Типы инструментов и способы накатывания резьбы. Инструменты для автоматизированного производства. Требования, предъявляемые к инструментальной оснастке автоматизированного производства. Инструментальная оснастка, обеспечивающая повышение экономической скорости резания. Устройства для автоматического регулирования размеров обработки за период стойкости инструмента. Устройства, обеспечивающие снижение простоев оборудования из-за инструмента. Инструментальная оснастка станков с ЧПУ и ГПС. Инструменты для обработки зубчатых колес. Эвольвентное зацепление. Преимущества. Методы нарезания эвольвентных зубчатых колес. Дисковые модульные фрезы. Пальцевые модульные фрезы. Производящая рейка. Зуборезные гребенки. Принцип работы. Червячные модульные фрезы. Понятие об основном червяке фрезы. Точность фрез. Диаметр. Число зубьев. Длина фрезы. Расчетный средний диаметр. Размеры профиля. Червячные модульные фрезы повышенной производительности. 1,2,3 1,2,3 1,2 1,2,3 1,2,3 1,2 1,2,3 1,2,3 1,2 10. 11. Зуборезные долбяки. Принцип работы. Классификация долбяков. Условие отсутствия подрезания ножки зуба и срезания вершины зуба нарезаемых колес. Шеверы. Назначение. Типы. 4.3. Темы и содержание практических занятий № п/п 1. № раздела Темы и содержание занятий Кол-во часов 6 Проектирование фасонного резца. Расчет круглого фасонного резца. Расчет конструктивных и геометрических параметров фасонного резца. Расчет криволинейных участков. Расчет шаблона и контр шаблона. Всего 8 4.4. Темы и содержание лабораторных работ № п/п № раздела 1. 5 2. 7 3. 4. 8 Кол-во часов Темы и содержание занятий Геометрические параметры, конструкция и заточка резцов. Изучение конструкции и геометрических параметров цельных и составных резцов. Инструмент, оборудование и способ заточки резцов. Контроль резца после заточки. Геометрические параметры, конструкция и заточка сверл. Изучение конструкции и геометрических параметров спиральных и перовых сверл. Инструмент, оборудование и способ заточки сверл. Контроль сверла после заточки. Геометрические параметры, конструкция и заточка острозаточенных фрез. Изучение конструкции и геометрических параметров острозаточенных фрез. Инструмент, оборудование и способ заточки острозаточенных фрез. Контроль фрезы после заточки. Геометрические параметры, конструкция и заточка протяжек. Изучение конструкции и геометрических параметров протяжек. Инструмент, оборудование и способ заточки протяжек. Контроль протяжки после заточки. 2 2 2 2 Всего 8 5. Рекомендуемые образовательные технологии Для проработки и закрепления лекционного материала по дисциплине «Процессы и операции формообразования 2 (Режущий инструмент)»: № п/п 1 2 Технология Использование на лекциях и практических занятиях иллюстративных видеоматериалов, демонстрационных моделей и приборов. Использование на лекциях презентаций по дисциплине. Использование компьютерного тестирования для текущего контроля освоения студентами знаний, умений, навыков по дисциплине. Всего (процент аудиторных занятий в интерактивной форме) Кол-во ауд.часов при изучении модуля 9 2 11 (34%) 6.Учебно-методическое обеспечение самостоятельной работы студентов. Оценочные средства для текущего контроля успеваемости, промежуточной аттестации по итогам освоения дисциплины. 6. 1. Примерные варианты заданий для контрольных работ Вопросы к контрольной работе № 1 Типы режущего инструмента: 1. по типу применения 2. по типу обрабатываемого материала 3. по характеру обработки 4. чистота обработанной поверхности. Вопросы к контрольной работе № 2 1.Понятие о неравномерности фрезерования. 2. Фрезы затылованные. Преимущества и недостатки. 3.Кривые для затылования. Определение величины затылования. 4. Изменение задних углов затылованных фрез. Диаметр. Число зубьев. 5. Определение угла впадины между зубьями и элементов зуба. Порядок расчета затылованных фрез с углом γ=0˚.Фрезы с острозаточенными зубьями – цилиндрические, торцевые, концевые, дисковые, фрезы сборной конструкции. 6. Преимущества и недостатки острозаточенных фрез. 7.Разновидности формы острозаточенных зубьев. Расчет острозаточенных фрез. Диаметр. Число зубьев. 8.Направление угла наклона зубьев и выбор величины 6.2. Примерные задания для контрольных работ по практическому материалу Задание для практической работы №1 Задача 1. Построение параметрической модели фасонного резца в модуле АРМ GRAPH 1. Тип резца – призматический фасонный . 2. Чертеж детали . 3. Материал обрабатываемой детали – Сталь 40ХС (ув = 1200 МПа). 4. Особые условия обработки – наличие канавки под последующую отрезку Рис.1. Эскиз детали Задача 2. Построение твердотельной модели в модуле АРМ STUDIO Исходные данные представлены в задаче 1. Построение модели базируется на результатах, полученных при решении задачи 1. Задача 3. Конструирование резца в модуле АРМ GRAPH Исходные данные представлены в задаче 1. Построение модели базируется на результатах, полученных при решении задачи 1. ПОСЛЕДОВАТЕЛЬНОСТЬ ВЫПОЛНЕНИЯ И МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ Задача 1 1) По заданной детали конструируется фасонные резец и выполняется коррекционный расчет глубины профиля. 2) Производится анализ входных данных, необходимых для построения модели. Данные делятся на исходные (независимые) и производные (зависят от исходных). 3) Входные данные, в виде переменных, вводятся в диалоговом окне Переменные (рис.), причем для исходных данных задается только значение, а для производных также и выражение, являющееся функцией исходных и уже объявленных производных данных. Так, размеры передней поверхности определяются с помощью выражения. Действует единое правило: переменная, которая используется в последующих выражениях, должна быть объявлена заранее. 4) Графически задается последовательность команд, ведущая к построению нужной модели. 5) В списке параметрических команд указываются, если нужно, параметры для команд. При этом, в расчетных выражениях используются переменные, заданные в п.3, или вспомогательные переменные, созданные в процессе построения модели. 6) Анализируется соответствие сформированной таким образом модели с требуемой, и, при необходимости, исправляются параметры команд или меняется способ построения всей модели или ее части. 7) Анализируется правильность построенной модели при различных значениях исходных данных. Задача 2 1. Начальным этапом решения 2-й задачи является построение эскиза резца (рабочая плоскость в трехмерном пространстве, в котором строятся плоские кривые). 2. Для получения твердотельной модели фасонного резца используются графические операции – выталкивания, вращения и кручения. Задача 3 1. Полученную параметрическую модель (задача 1) вставляют как блок в поле чертежа АРМ GRAPH. Для этого следует воспользоваться командой БЛОК/ВСТАВИТЬ БЛОК. 2. В чертеж можно вставить параметрический объект из базы данных. Перед вставкой в списке переменных можно изменить значение основных параметров. Контрольные вопросы 1.Назовите основные преимущества фасонных резцов по сравнению с обычными. 2. Как получают задние углы у круглых фасонных резцов? 3. В какой плоскости задается профиль круглого фасонного резца? 4. В чем заключается задача профилирования круглого фасонного резца? 5. Как изменяются радиальные передний и задний углы при приближении точек режущей кромки к оси круглого фасонного резца? 6. Чем отличаются между собой осевые профили детали и круглого фасонного резца в случае, если угол наклона режущей кромки равен нулю? 6.3. Задание для успешно обучающихся дополнительных баллов на зачетной неделе студентов, претендующих на получение Собеседование по темам: 1. Наростообразование при резании материалов. 2. Тепловые процессы при резании материалов. 3. Пути повышения надежности инструментов. 4. Характеристики абразивного инструмента и назначение режимов шлифования. 6.4. Перечень контрольных вопросов для проведения зачета 1. Роль инструмента в истории развития машиностроения. Краткая историческая справка. 2. Перспективы и основные пути развития отечественной инструментальной промышленности. 3. Режущий инструмент как основное звено в процессе формообразования деталей резанием. 4. Конструктивные элементы металлорежущих инструментов. 5. Требования, предъявляемые к металлорежущим инструментам. 6. Порядок проектирования металлорежущих инструментов. Применение САПР. 7. Инструментальные материалы, их физико-механические свойства и выбор в зависимости от вида инструмента и заданного технологического процесса. 8. Углеродистые инструментальные стали. Марки. Свойства. Применение. 9. Легированные инструментальные стали. Марки. Свойства. Применение. 10. Твердые сплавы. Однокарбидные твердые сплавы. Марки. Свойства. Применение. 11. Твердые сплавы. Двухкарбидные твердые сплавы. Марки. Свойства. Применение. 12. Твердые сплавы. Трехкарбидные твердые сплавы. Марки. Свойства. Применение. 13. Минералокерамика. Свойства. Марки. Применение. 14. СТМ. Марки. Свойства. Применение. 15. Токарные резцы. Принципы работы и основные понятия о конструктивных элементах токарных резцов. 16. Резцы цельные, составные и сборные. Строгальные резцы. 17. Типы твердосплавных пластинок. Способы присоединения пластинок. 18. Стружколомание. Выбор параметров установки. Соотношение углов. 19. Фасонные резцы. Преимущества и недостатки. 20. Геометрия фасонных резцов и методы их профилирования. 21. Заточка резцов. 22. Виды отверстий. Траектория движения главной режущей кромки при обработке отверстий. Особенности обработки. 23. Сверла. Типы сверл. Их назначение. Конструктивные особенности. 24. Конструктивные элементы сверл. 25. Улучшение геометрических параметров сверл. Материалы, применяемые для изготовления режущей части сверл. 26. Заточка сверл. 27. Зенкеры и зенковки. Назначение, конструктивные особенности, типы. 28. Конструктивные элементы цельного и насадного зенкера. 29. Геометрические параметры зенкеров и зенковок. 30. Заточка зенкеров. 31. Развертки. Назначение, конструктивные особенности, типы. 32. Конструктивные элементы разверток. 33. Заточка разверток. 34. Расточной инструмент. Типы инструментов. Стержневые и пластинчатые резцы. Расточные блоки и головки. 35. Комбинированный инструмент для обработки отверстий. 36. Абразивный инструмент для обработки отверстий. 37. Выбор материала, зернистости, связки, твердости, структуры и формы круга в зависимости от технологических требований, предъявляемых к обработке отверстий. 38. Хонинговальные головки. Назначение. Требования к ним. 39. Абразивные инструменты на гибкой основе. 40. Фрезы общего и специального назначения. 41. Понятие о неравномерности фрезерования. 42. Фрезы с острозаточенными зубьями – цилиндрические, торцевые, концевые, дисковые, фрезы сборной конструкции. Их преимущества и недостатки. 43. Фрезы с затылованными зубьями. Преимущества и недостатки. Кривые для затылования. 44. Определение величины затылования. Изменение задних углов затылованных фрез. Диаметр. Число зубьев. Определение угла впадины между зубьями и элементы зуба. 45. Заточка фрез. 46. Способы получения резьбы. Инструмент для нарезания резьбы. Общий обзор. 47. Геометрические элементы резьбонарезного инструмента. Конструкция. Типы. 48. Заточка зуборезного инструмента. 49. Инструменты для накатывания резьбы. Типы инструментов и способы накатывания резьбы. 50. Эвольвентное зацепление. Преимущества. Методы нарезания эвольвентных зубчатых колес. 51. Дисковые модульные фрезы 52. Пальцевые модульные фрезы. 53. Производящая рейка. Зуборезные гребенки. Принцип работы зуборезных гребенок. 54. Червячные модульные фрезы. Понятие об основном червяке фрезы. Точность фрез, диаметр, число зубьев, длина фрезы, расчетный средний диаметр, размеры профиля. 55. Червячные модульные фрезы повышенной производительности. 56. Зуборезные долбяки. Принцип работы. Классификация долбяков. Условие отсутствия подрезания ножки зуба и срезания вершины зуба нарезаемых колес. 57. Шеверы. Назначение, типы. 58. Инструменты для обработки неэвольвентных профилей. 59. Инструментальная оснастка, обеспечивающая повышение экономической скорости резания. 60. Инструментальная оснастка станков с ЧПУ и ГПС. 7.Учебно-методическое и информационное обеспечение дисциплины: а) Основная литература 1.Гречишников В.А., Кирсанов С.В. Режущий инструмент. М., Машиностроение. - 2007. 2.Панов А.А. Обработка металлов резанием. М., Машиностроение. - 2004 г. 3.Боровский Г.В. Справочник инструментальщика. М., Машиностроение. - 2007. б) Дополнительная литература 4.Грановский Г.И, Грановский В.Г. Резание металлов. М., Высшая школа. -1986. 5.Сахаров Г.Н. и др. Металлорежущие инструменты. М., Машиностроение. - 1984. 6.Грановский Г.И., Панченко К.П. «Фасонные резцы». М., Машиностроение 1975. 7.Инструмент для станков с ЧПУ, многоцелевых станков и ГПС – М., Машиностроение. 1990. 8.Режущий инструмент. Курсовое и дипломное проектирование. /Учебное пособие под ред. Е.Э.Фельдштейна Минск, Дизайн ПРО. - 1997. 9.ГОСТ 885-64. Сверла спиральные. 10.ГОСТ 9473-80. Фрезы торцевые насадные. 11.ГОСТ 10331-81. Фрезы червячные. 12.ГОСТ 24257-80. Сменные многогранные неперетачиваемые пластины. 13.ГОСТ 25751-83. Инструменты режущие. Термины и определения. в) Учебно-методические издания 1. Глухов Ю.Г. Проектирование и производство режущего инструмента. ИжГТУ -2003. 2. Шитова Т.В. Проектирование фасонных резцов. ИжГТУ -2003. г) Программное и коммуникационное обеспечение: 1. Доступ к современным профессиональным базам данных, информационным справочным и поисковым системам. 2. Электронный учебник по технологическим процессам производства. 8.Материально-техническое обеспечение дисциплины: 1. Компьютерный класс, оргтехника, доступ к сети Интернет (во время самостоятельной работы). 2. Современная проекционная аппаратура для демонстрации иллюстративных видеоматериалов на лекциях и практических занятиях. 3. Демонстрационные модели и приборы. 4. Плакаты: 4.1.Цилиндрические и дисковые фрезы. 4.2.Торцевые и концевые фрезы. 4.3.Зуборезные фрезы. 4.4.Типы протяжек для обработки отверстий. 4.5.Конструкции протяжек. 5.Альбом иллюстраций «Инструменты общего и специального назначения». ПРИЛОЖЕНИЕ № 1 к рабочей программе по дисциплине «Процессы и операции формообразования 2 (Режущий инструмент)» на 5 семестр Модуль «Процессы и операции формообразования 2 (Режущий инструмент)» Методика организации текущего контроля Вид обучения Лекции Практичес кие занятия Лабораторн ые занятия Номер контро льной точки 1А 2А 1А Темы лекций, практические занятия, лабораторные работы рабочей программы, подлежащие контролю (номер из 4.1) 1 2 3 4 5 6 Форма и методы контроля КТ 7 8 9 10 11 12 15 Контр.раб. 1 * Контр. раб. 2 Отчет по практич. раб.1 * * 2А 1А * * 2А * * Защита лаб. раб. 1,2 Защита лаб. раб. 3,4 Номер Макс. раздела с балл по примерны каждой ми форме заданиями контроля 6.1 6.1 6.2 5 12 12 6.2 - 6.3 6.3 8 10 3А Самост. работа 1А 10 * * * Устный опрос 6.4 10 Вид обучения Номер контро льной точки Темы лекций, практические занятия, лабораторные работы рабочей программы, подлежащие контролю (номер из 4.1) 1 2 3 4 5 6 7 8 9 10 11 12 15 2А Посещение занятий Форма и методы контроля КТ * 1А Устный опрос Номер Макс. раздела с балл по примерны каждой ми форме заданиями контроля 6.4 13 10 2А Всего баллов 10 100 Перечень контрольных мероприятий по дисциплине «Процессы и операции формообразования 2 (Режущий инструмент)» в 2011-2012 учебном году 1-я аттестация – 8 неделя, 2-я аттестация – 16 неделя 3-я аттестация – 17 неделя Вид учебной работы студента или контрольного мероприятия Неделя Макс. Раздел раб. семестра Вес в прогр. с баллах примерными заданиями Контрольная работа №1 по теоретическому материалу по теме «Типы режущих инструментов и их выбор в зависимости от параметров технологического процесса.» Устный опрос по самостоятельной работе по теме «Расчет режимов резания» Режущий инструмент, как основное звено в процессах формообразования деталей резанием. Устный опрос по самостоятельной работе по теме «Принципы формирования баз данных на режущие инструменты. Защита лаб. работе № 1 «Геометрические параметры, конструкция и заточка резцов» Защита лаб. работе № 2 «Геометрические параметры, конструкция и заточка сверл» Устный опрос по самостоятельной работе по теме «Принципы работы и основные понятия о конструктивных элементах резцов фасонных и методах их профилирования» Отчет по практической работе № 1 «Проектирование фасонного резца» 1-я аттестация Посещение уч.занятий, активность в учебе 1 5 6.1 1 2 6.4 3 4 6.4 4 4 6.3 5 4 6.3 6 4 6.4 7 12 6.2 Защита лаб. работе №3 «Геометрические параметры, конструкция и заточка острозаточенных фрез» Контрольная работа №2 по теоретическому материалу «Инструменты для автоматизированного производства». Защита лаб. работе № 4 «Геометрические параметры, конструкция и заточка протяжек. Устный опрос по самостоятельной работе по теме «Принципы работы и основные понятия о конструктивных элементах резьбообразующего инструмента: резцы, плашки, метчики». 9 5 10 12 6.1 11 5 6.3 12 13 6.4 Посещение уч.занятий, активность в учебе 16 10 3-я аттестация (ликвидация задолженностей по учебной работе) 17 10 8 10 Примечание. Максимальное количество баллов, которое может набрать студент по текущей работе в семестре и защите творческого задания на зачетной неделе – 100. Для сохранения возможности получения оценки «отлично» студент должен набрать за три аттестации суммарно не менее 76 баллов, оценки «хорошо» – не менее 61 балла.