Доклад, сделанный в Санкт-Петербурге на Международном

реклама

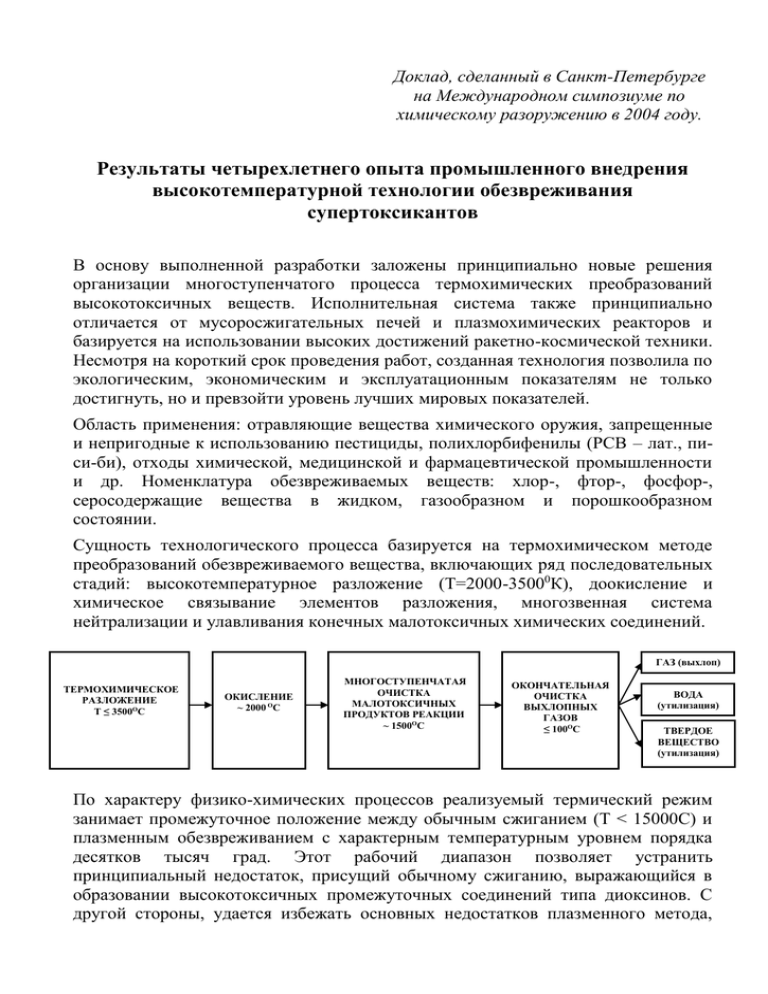

Доклад, сделанный в Санкт-Петербурге на Международном симпозиуме по химическому разоружению в 2004 году. Результаты четырехлетнего опыта промышленного внедрения высокотемпературной технологии обезвреживания супертоксикантов В основу выполненной разработки заложены принципиально новые решения организации многоступенчатого процесса термохимических преобразований высокотоксичных веществ. Исполнительная система также принципиально отличается от мусоросжигательных печей и плазмохимических реакторов и базируется на использовании высоких достижений ракетно-космической техники. Несмотря на короткий срок проведения работ, созданная технология позволила по экологическим, экономическим и эксплуатационным показателям не только достигнуть, но и превзойти уровень лучших мировых показателей. Область применения: отравляющие вещества химического оружия, запрещенные и непригодные к использованию пестициды, полихлорбифенилы (PCB – лат., писи-би), отходы химической, медицинской и фармацевтической промышленности и др. Номенклатура обезвреживаемых веществ: хлор-, фтор-, фосфор-, серосодержащие вещества в жидком, газообразном и порошкообразном состоянии. Сущность технологического процесса базируется на термохимическом методе преобразований обезвреживаемого вещества, включающих ряд последовательных стадий: высокотемпературное разложение (Т=2000-35000К), доокисление и химическое связывание элементов разложения, многозвенная система нейтрализации и улавливания конечных малотоксичных химических соединений. ГАЗ (выхлоп) ТЕРМОХИМИЧЕСКОЕ РАЗЛОЖЕНИЕ T ≤ 3500OC ОКИСЛЕНИЕ ~ 2000 OC МНОГОСТУПЕНЧАТАЯ ОЧИСТКА МАЛОТОКСИЧНЫХ ПРОДУКТОВ РЕАКЦИИ ~ 1500OC ОКОНЧАТЕЛЬНАЯ ОЧИСТКА ВЫХЛОПНЫХ ГАЗОВ ≤ 100OC ВОДА (утилизация) ТВЕРДОЕ ВЕЩЕСТВО (утилизация) По характеру физико-химических процессов реализуемый термический режим занимает промежуточное положение между обычным сжиганием (Т < 15000С) и плазменным обезвреживанием с характерным температурным уровнем порядка десятков тысяч град. Этот рабочий диапазон позволяет устранить принципиальный недостаток, присущий обычному сжиганию, выражающийся в образовании высокотоксичных промежуточных соединений типа диоксинов. С другой стороны, удается избежать основных недостатков плазменного метода, связанных с чрезвычайной сложностью и дороговизной техпроцесса. По комплексу экологических, энергетических и экономических показателей отработанный технологический процесс позволяет приблизиться к оптимальному решению. Техническое воплощение установки осуществлено на принципах создания ракетной техники, в связи с этим ее технический облик принципиально отличается от мусоросжигательных печей или реакционных камер плазменного обезвреживания, в которых основные процессы проходят по условной схеме "горение в объеме". В созданной установке основные исполнительные органы (камера сгорания РД, реакционная камера, абсорбер) расположены в последовательной цепи и работают по схеме организации процессов в высокоскоростном движущемся потоке. В качестве комплектующих элементов использованы готовые узлы и агрегаты ракетного двигателя. Это позволило обеспечить энергонасыщенность, малые габариты и высокую степень автоматизации в управлении созданной установкой. При производительности до 1 т/час обезвреживаемого вещества её габариты составляют 4,5x1,8x2,0 м. Результаты работы содержат весь комплекс последовательных стадий создания установки и отработки на ее основе технологического процесса. Испытаниям подвергались образцы основных видов (хлор-, фтор-, серо-, фосфорсодержащих) токсичных соединений: ТХД (класс РСВ), пестициды – ГХЦГ, ДДТ, дихлофос и карбофос, а также дезинфицирующая жидкость на фенольной основе. По основным экологическим показателям, как систематические результаты, получены уровни концентраций в выхлопных газах: НСl – 14 мг/м3 (норматив 30 мг/м3), НF – 0,14 мг/м3 (2 мг/м3), SО2 – 30 мг/м3 (50 мг/м3), СO < 0,1 %, NOX < 100 мг/м3, удовлетворяющие самым строгим национальным нормативам. По результатам анализа проб поглощающего раствора и твердого осадка концентрация диоксинов укладывается в допустимые нормативы. Для обезвреживания наиболее распространенных токсикантов ТХД и ГХЦГ в пересчете на 1 т обезвреживаемого вещества требуется: технического кислорода ~1000 кг, керосина (дизельного топлива) ~100 кг, каустической соды ~700 кг. Практическое обслуживание установки осуществляют 3 человека. Эти материальные затраты составляют основные статьи расходов, которые, по грубым оценкам, многократно ниже, чем для существующих промышленных аналогов. Практическое внедрение разработки осуществляется по двум параллельным направлениям. Первое - на стационарном комплексе одного из крупнейших в Европе металлургического комбината ОАО «Северсталь» г. Череповец Вологодской области осуществляется обезвреживание трансформаторных масел, использующих PCB. К настоящему времени уничтожено 135 тонн PCB, при этом общий ресурс наработки установки составляет более 500 часов. Вторым направлением внедрения является создание мобильного комплекса по обезвреживанию специальных рецептур Министерства Обороны на полигоне Шиханы Саратовской области. По результатам систематических замеров на обоих комплексах установлено, что по традиционным показателям токсичных выбросов CO, CH, NOx, а также элементов и соединений их уровень удовлетворяет требованиям национальных и международных нормативов. Особое внимание уделено измерению диоксинов, дифуранов, РСВ и т.п. По обобщенному экологическому показателю ЭРУ (коэффициент эффективности разложения и удаления) достигнутый уровень составляет не ниже 99,9999%, что удовлетворяет международным требованиям, как по обезвреживанию POPs, так и уничтожению химического оружия. В настоящее время на высшем государственном уровне решается вопрос о практическом использовании выполненной разработки в федеральной программе Российской Федерации по уничтожению химического оружия.