УДК 621.785.532 Сураева Анастасия Юрьевна студент группы ТМ-2-07 Научный руководитель: Шубина Нелли Борисовна

реклама

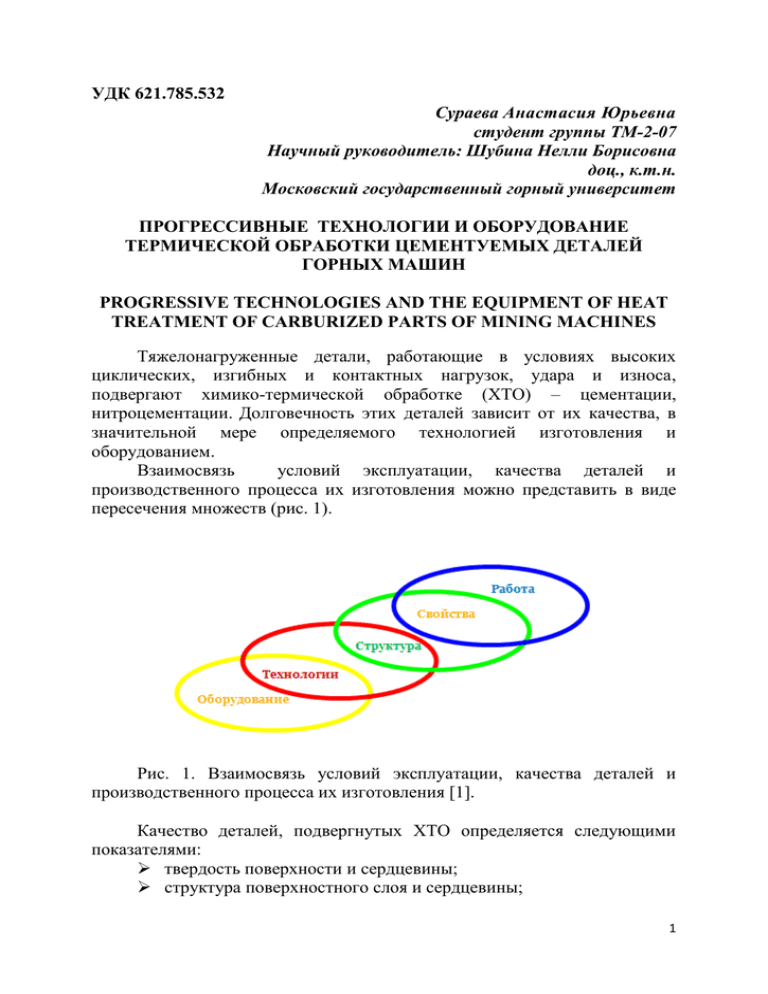

УДК 621.785.532 Сураева Анастасия Юрьевна студент группы ТМ-2-07 Научный руководитель: Шубина Нелли Борисовна доц., к.т.н. Московский государственный горный университет ПРОГРЕССИВНЫЕ ТЕХНОЛОГИИ И ОБОРУДОВАНИЕ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЦЕМЕНТУЕМЫХ ДЕТАЛЕЙ ГОРНЫХ МАШИН PROGRESSIVE TECHNOLOGIES AND THE EQUIPMENT OF HEAT TREATMENT OF CARBURIZED PARTS OF MINING MACHINES Тяжелонагруженные детали, работающие в условиях высоких циклических, изгибных и контактных нагрузок, удара и износа, подвергают химико-термической обработке (ХТО) – цементации, нитроцементации. Долговечность этих деталей зависит от их качества, в значительной мере определяемого технологией изготовления и оборудованием. Взаимосвязь условий эксплуатации, качества деталей и производственного процесса их изготовления можно представить в виде пересечения множеств (рис. 1). Рис. 1. Взаимосвязь условий эксплуатации, качества деталей и производственного процесса их изготовления [1]. Качество деталей, подвергнутых ХТО определяется следующими показателями: твердость поверхности и сердцевины; структура поверхностного слоя и сердцевины; 1 глубина насыщения; концентрация насыщаемых элементов на поверхности и их распределение от поверхности и сердцевины; точность размеров и точность формы деталей после ХТО Дальнейшее повышение требований условий эксплуатации к качеству деталей к технико-экономической эффективности производства диктует необходимость дальнейшего совершенствования технологий и оборудования. Основные требования к совершенствованию технологий ХТО: повышение атмосферного потенциала; обеспечение точности размеров и формы деталей после ХТО с целью исключения последующей обработки; получения цементованного слоя в глухих отверстиях; оптимизация диффузионных процессов с целью надежной повторяемости результатов; ужесточение требований по экологичности производственных процессов; высокоэффективный отвод тепла при закалке. Широко применявшиеся до настоящего времени традиционные процессы цементации в среде природного газа при давлении в печи 300400 мб с последующей закалкой в масло не обеспечивали постоянства результатов ХТО, имели место высокий расход газов и большое количество горючего обработанного газа, загрязняющего окружающую среду и требующего дополнительной энергии для его дожигания, в рабочем пространстве печи скапливалось большое количество сажи; кроме того, закалка в масло приводила к существенному короблению (деформации) деталей. В настоящее время получили применение процессы ионной цементации [4], нитроцементации, азотирования в вакуумных печах в плазме тлеющего разряда. В основе этих процессов лежит метод активации тлеющим разрядом газовой среды и обрабатываемой поверхности, происходит ионизация газовой среды, давление в печи находиться в пределах 10 мб. Ионизированная атмосфера обладает высокой насыщаемой способностью, обеспечивает высокое качество диффузионного слоя. Высокая кинетическая энергия ионов углерода приводит к сокращению времени цементации в 1,5 – 2 раза. В обычных цементационных печах выбор рабочих газов и регулирование концентрации углерода являются весьма сложным вопросом. А цементация вакумно-ионным способом позволяет достаточно легко и точно контролировать глубину науглероживания концентрацию 2 углерода в поверхностном слое путем регулирования плотности тока разряда при постоянстве расхода и давления газов в зависимости от производительности. Так как детали нагреваются в вакууме, с их поверхности удаляются оксиды, детали не нуждаются в дополнительной очистке. Внедрение процесса цементации в тлеющем разряде позволило сократить расход электроэнергии и цементующей среды, улучшить экологию процесса. Для защиты от цементации резьбовых и других поверхностей появилась возможность использовать металлические экраны взамен трудоемких процессов меднения и защитных обмазок. Все это позволило снизить производственные затраты в 4 – 5 раз. Тем не менее , процесс вакуумной цементации с использованием метана в качестве газовой среды, разработанный в конце 70-х годов, не получил широкого применения из-за низкой скорости диссоциации СН4 при t 950°С и необходимости повешения до температур 1100 °С. Высокая температура процесса приводила к увеличению размера зерна и для его измельчения требовалась дополнительная обработка термоциклированием. Этих недостатков лишена вакуумная цементация в ацетилене, который активно диссоциирует на поверхности стальных деталей при давлении в печи 4 – 15 мб и температуре 950 °С. [2, 5] Таблица 1. Цена газа Проц. газопотребления Постоянство Тех. обслуживание Ацетилен 3 х пропан 0,5 х пропан значительно лучше значительно ниже Наилучший результат получен при циклической подаче газа – чередовании активных и пассивных стадий, при постоянном давлении (рис. 2) и особенно при пульсирующем давлении (рис. 3). 3 Рис. 2. Цикл с постоянным давлением [1]. Рис. 3. Цикл с пульсирующим давлением [1]. Существенным достоинством применения в качестве карбюризатора ацетилена является безопасность процесса и простота процесса обеспечения временного процесса подачи ацетилена. 4 Эффективность процесса повысило также применение циркуляционного метода ХТО (реверсируемое движение газовой среды). [3] Большое значение для обеспечения качества деталей, подвергающихся ХТО, имеет обеспечение высокоэффективного отвода тепла при закалке. Существующие системы охлаждения: a) Принудительно-циркулирующим маслом b) газом высокого давления (Ar, N2, He, H2) c) Статическим газом (Ar, N2) d) В вакууме Анализ систем охлаждения показал, что охлаждение в газовых средах при высоком давлении (15-20 бар) имеет большие преимущества (рис.4). [1] Рис. 4. Достоинства охлаждения в газе [1]. Однако требуется соответствующая модернизация печей, при этом наибольшая эффективность достигается в холодных камерах закалки. • Способ подачи газа • Градиент давления по времени охлаждения • Охлаждение газа закалки • Тип теплоотражающих и теплоабсорбирующих поверхностей 5 Таблица 2. Сравнение достоинств и недостатков закалки маслом и газом Параметр Масло Газ Интенсивность закалки Очень высокая, но Ниже, но очень гибкая в диапазон изменения широком диапазоне очень маленький Однородность закалки Всегда имеет разброс Безопасность Опасность пожара и Не пожароопасна и не выброса паров масла вредна Шум Не высокий Высокая и зависит от однородности газового потока Высокий в моменты подачи газа и его выброса Интегрирование в Сложности из-за Просто, за исключением производственный правил безопасности кратковременного шума цикл Защита окружающей Опасность загрязнения Дружественна среды маслом и высокая цена окружающей среде по утилизации отходов Использование оборудования Средняя нагрузка Мойка деталей Обязательна очистки от масла к Высокая, особенно для высоких давлений для Не требуется Основные направления совершенствования оборудования: ускоренный нагрев (высокая скорость теплопереноса) для уменьшения времени процесса; высокоэффективная теплоизоляция; возможность обеспечения реверсируемого движения газовой среды; возможность обеспечения «гибких» технологий; возможность закалки в газовых средах при давлении 10 -15 бар; интеграция в общий технологический цикл; энергосбережение; 6 надежность оптимальные соотношения эффективность/ стоимость. Выводы 1. Детали горных машин работают в тяжелых условиях эксплуатации, однако большинство деталей, подвергаемых химикотермической обработке, не отвечают в полной мере предъявляемых к ним требованиям. 2. Необходимо исключать традиционные технологии ХТО и ориентировать термические цехи заводов машиностроения на внедрение новых процессов. В том числе вакумно-ионную цементацию при пониженном давлении с использованием в качестве карбюризатора ацетилена с циклической реверсируемой подачей газовой среды и последующей закалкой в холодной камере газом под давлением до 20 бар. 3. При выборе оборудования, учитывая достаточно многочисленные предложения на этом рынке, целесообразно руководствоваться рекомендациями, представленными в настоящей работе. 1. 2. 3. 4. 5. Литература 21 st Century Technical Overview. Презентация фирмы Ipsen. – M., 2009. Kula P., Olejnik J., Kowalewski J., New vacuum carburizing technology. – Heat treatment progress, 2001, v.1, n. 1 Yrafen W., Sdenhofer B. Acetylene low-pressure carburizing – a novel and superior carburizing technology. – Heat treatment progress, 1999, v.26, w. 4. Арзамасов Б.Н. Циркуляционный метод химико-термической обработки. – Металловедение и термическая обработка металлов, №6, 2004. Рыжов Н.М. и др. Особенности вакуумной цементации, теплостойкость стали в ацетилене. – Металловедение и термическая обработка металлов, №6, 2004. Аннотация Рассмотрены состояние технологических процессов цементации деталей горных машин, существующие прогрессивные процессы и оборудование для цементации. Приведены требования к оборудованию для формирования требуемых показателей качества цементуемых деталей горных машин. Ключевые слова процессы цементации, оборудование для цементации, горное машиностроение, показатели качества 7