Основные правила рационального ухода за облицовкой

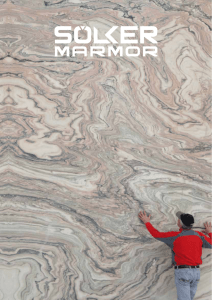

реклама