итать статью полностью

реклама

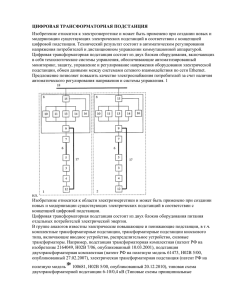

Из пункта А в пункт Б Вышли два… нет, уважаемые читатели, не пешехода, а два мощных потока изменений, которые уже в самое ближайшее время произойдут в ДМЦ. И вот-вот они встретятся. Продолжаются работы по автоматизации систем производства одного из самых энергоемких и важных цехов комбината — ДМЦ. "Удивляет, когда пытаются выделить лучший цех на комбинате, — считает Владимир Сидоренко, начальник ДМЦ. — Нет лучших и худших, это коллективный труд. Мы все делаем одно дело — производим бумагу. Плохо сработает одно звено — брак пойдет по всей цепочке. И все-таки, скажу — у нас работают удивительные люди, профессионалы. А как их еще назвать? Только профи — ведь технологи и дефибрерщики сейчас "на глазок" рассчитывают десятки параметров, необходимых для производства древесной массы: 27 анализов по первому заводу, 50 — по второму. А один из важнейших показателей, по которому мы можем контролировать состояние работы дефибрера — прибор учета электрической энергии — не в цеху, а на подстанции. У нас же – только цифры, как на обычном счетчике. Много по нему поймешь и спрогнозируешь? Ведь нужен постоянный контроль за процессом — увеличился расход энергии на дефибрере — выясняй почему, принимай меры. А счетчик, повторю, на подстанции… Пока мы работаем, ориентируясь на свой опыт, и это баснословная ответственность – практически на опыте и интуиции отрегулировать работу дефибрера". Но уже скоро специалисты цеха начнут работать, что называется, "с широко открытыми глазами", владея всем комплексом информации о работе огромных машин. Ведь в обозримом будущем все потоки информации сойдутся в одном месте. "Во-первых, установлены современные приборы учета электрической энергии, дающие возможность контроля за десятками параметров — расход по часам, по суткам, помесячно, приборы учета дают полную картину удельного расхода электроэнергии на единицу продукции. Специалисты АСУ ТП ОАО "Кондопога", о них я могу говорить бесконечно и только в превосходным степенях, дали нам возможность видеть все эти параметры на экранах мониторов. Сколько тратится каждым дефибрером сейчас, сколько за смену, есть архивы потребления за месяц. На мониторах видны все характеристики – какая машина работает в нормальном режиме, а где нужно найти и устранить причину перегруза, — показывает на экран В.Сидоренко. — Сейчас все два потока — 8 и 9, все 23 дефибрера уже заведены в единую систему, выводящую показания на монитор. И такие мониторы появятся не только у меня, они станут рабочими инструментами всех спецов в цехе — все, как на ладони, и бегать никуда не надо. А что это значит? Это значит, что мы в режиме он-лайн получаем информацию, принимаем решение и оперативно его воплощаем в жизнь. Стабилизация производственного процесса, говоря проще". Кроме того, что у специалистов появится огромный объем информации, а ведь кто предупрежден, тот вооружен, можно говорить о реальных перспективах экономии электрической энергии, потребляемой ДМЦ. "Мы сможем четко понимать — какая нагрузка идет на каждый дефибрер и регулировать его работу, чтобы ценный киловатт не шел вхолостую, на перегрев мотора, например. И, кроме того, мы сможем точно — на основе анализа и данных почасового и посуточного энергопотребления — прогнозировать месячное количество энергии, которое приобретем на оптовом рынке. Зачем переплачивать, когда можно экономить", — считают экономисты ДМЦ. Неукротимо и стремительно движутся на встречу друг другу ДМЦ и автоматизация производства. Они сойдутся в одной точке, которая станет началом пути автоматизации производства. "Мне нравится работать сейчас, — говорит Владимир, — в ДМЦ приходят современные технологии, значит, на смену глазомеру приходит знание, а это, помноженное на наш профессионализм — я же говорю, в нашем цеху работают высочайшие профессионалы – залог качества кондопожской бумаги". Марат СИВКОВ.