Композиционные материалы системы углерод

реклама

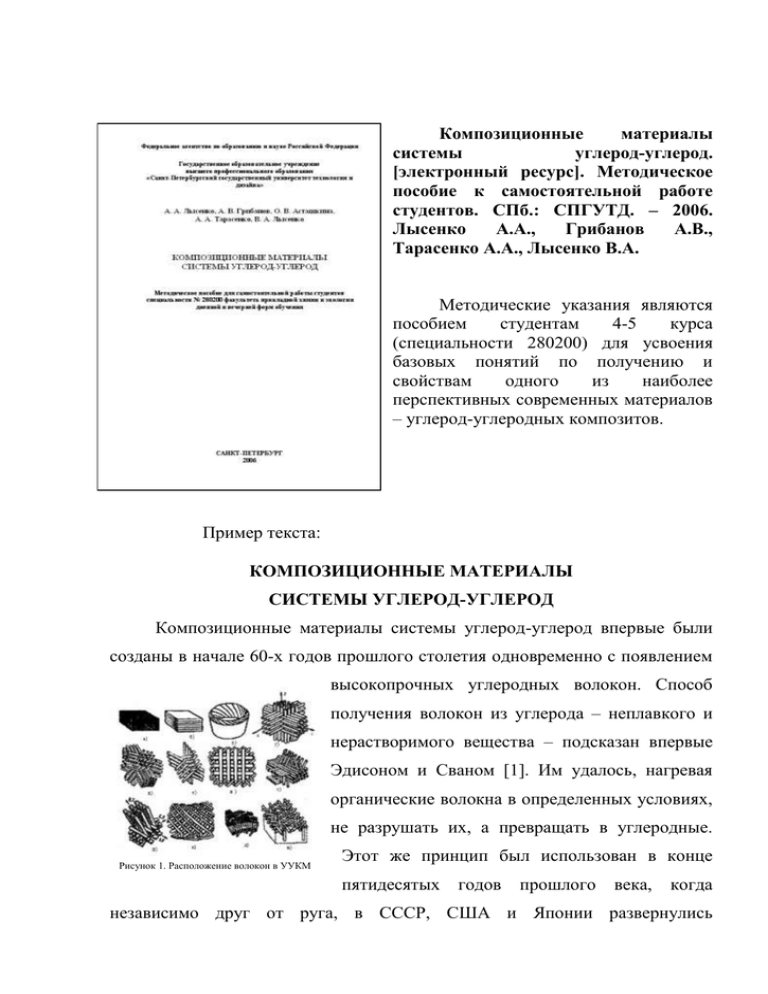

Композиционные материалы системы углерод-углерод. [электронный ресурс]. Методическое пособие к самостоятельной работе студентов. СПб.: СПГУТД. – 2006. Лысенко А.А., Грибанов А.В., Тарасенко А.А., Лысенко В.А. Методические указания являются пособием студентам 4-5 курса (специальности 280200) для усвоения базовых понятий по получению и свойствам одного из наиболее перспективных современных материалов – углерод-углеродных композитов. Пример текста: КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ СИСТЕМЫ УГЛЕРОД-УГЛЕРОД Композиционные материалы системы углерод-углерод впервые были созданы в начале 60-х годов прошлого столетия одновременно с появлением высокопрочных углеродных волокон. Способ получения волокон из углерода – неплавкого и нерастворимого вещества – подсказан впервые Эдисоном и Сваном [1]. Им удалось, нагревая органические волокна в определенных условиях, не разрушать их, а превращать в углеродные. Рисунок 1. Расположение волокон в УУКМ Этот же принцип был использован в конце пятидесятых годов прошлого века, когда независимо друг от руга, в СССР, США и Японии развернулись исследования, положившие начало созданию промышленности углеродных волокнистых материалов (УВМ) [2]. За прошедшие годы в качестве исходного сырья для этих целей были испробованы практически все промышленные, а так же ряд специально полученных волокон. Однако большинство из них не удовлетворяло предъявленным требованиям, основные из которых – неплавкость или легкость ее придания, выход готового волокна и его высокие показатели. Углерод-углеродные материалы (УУКМ) композиционные содержат углеродный армирующий элемент в виде дискретных волокон, непрерывных нитей или жгутов, войлоков, лент, тканей с плоским и объемным плетением, объемных каркасных структур. Волокна располагаются хаотически, одно-, Таблица 1. Сравнительные механические свойства материалов двух- и трехнаправленно, принципиальные схемы расположения волокон в УУКМ представлены на рисунке 1. Углеродная матрица объединяет в одно целое армирующие элементы в композите, что позволяет наилучшим образом воспринимать различные внешние нагрузки. Определяющими факторами при выборе материала матрицы являются состав, структура и свойства кокса. К числу специальных свойств КМУУ относится коэффициент низкая пористость, термического низкий расширения, сохранение стабильной структуры и свойств, а также размеров изделий при нагревах до График 1. Температурные зависимости удельной прочности при растяжении различных материалов 2000С и охлаждении, высокие механические свойства (таб.1, граф.1), а также хорошая электропроводность. Основное применение КМУУ находят в изделиях, которые работают при температурах выше 1200 С. Перечисленные преимущества КМУУ позволили успешно их применять в качестве тормозных дисков в авиационных тормозах, соплах ракетных двигателей, в защитных накладках крыльев космических челноков, прессформах, тиглях, роторов турбин, труб высокого давления, для подшипников скольжения, уплотнений и т.д. Особо надо отметить повышающийся интерес на использование КМУУ в электротехнике.