УДК 621.914.2

реклама

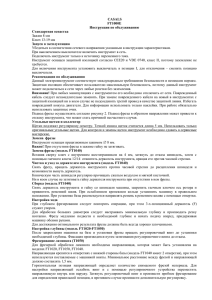

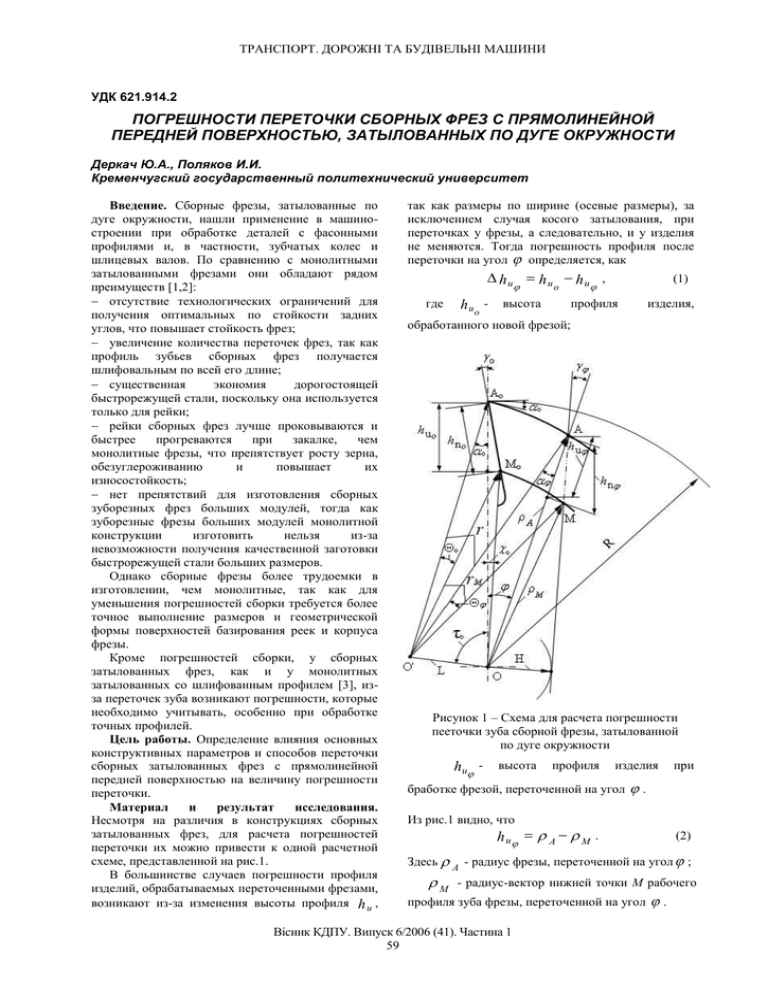

ТРАНСПОРТ. ДОРОЖНІ ТА БУДІВЕЛЬНІ МАШИНИ УДК 621.914.2 ПОГРЕШНОСТИ ПЕРЕТОЧКИ СБОРНЫХ ФРЕЗ С ПРЯМОЛИНЕЙНОЙ ПЕРЕДНЕЙ ПОВЕРХНОСТЬЮ, ЗАТЫЛОВАННЫХ ПО ДУГЕ ОКРУЖНОСТИ Деркач Ю.А., Поляков И.И. Кременчугский государственный политехнический университет Введение. Сборные фрезы, затылованные по дуге окружности, нашли применение в машиностроении при обработке деталей с фасонными профилями и, в частности, зубчатых колес и шлицевых валов. По сравнению с монолитными затылованными фрезами они обладают рядом преимуществ [1,2]: отсутствие технологических ограничений для получения оптимальных по стойкости задних углов, что повышает стойкость фрез; увеличение количества переточек фрез, так как профиль зубьев сборных фрез получается шлифовальным по всей его длине; существенная экономия дорогостоящей быстрорежущей стали, поскольку она используется только для рейки; рейки сборных фрез лучше проковываются и быстрее прогреваются при закалке, чем монолитные фрезы, что препятствует росту зерна, обезуглероживанию и повышает их износостойкость; нет препятствий для изготовления сборных зуборезных фрез больших модулей, тогда как зуборезные фрезы больших модулей монолитной конструкции изготовить нельзя из-за невозможности получения качественной заготовки быстрорежущей стали больших размеров. Однако сборные фрезы более трудоемки в изготовлении, чем монолитные, так как для уменьшения погрешностей сборки требуется более точное выполнение размеров и геометрической формы поверхностей базирования реек и корпуса фрезы. Кроме погрешностей сборки, у сборных затылованных фрез, как и у монолитных затылованных со шлифованным профилем [3], изза переточек зуба возникают погрешности, которые необходимо учитывать, особенно при обработке точных профилей. Цель работы. Определение влияния основных конструктивных параметров и способов переточки сборных затылованных фрез с прямолинейной передней поверхностью на величину погрешности переточки. Материал и результат исследования. Несмотря на различия в конструкциях сборных затылованных фрез, для расчета погрешностей переточки их можно привести к одной расчетной схеме, представленной на рис.1. В большинстве случаев погрешности профиля изделий, обрабатываемых переточенными фрезами, возникают из-за изменения высоты профиля h u , так как размеры по ширине (осевые размеры), за исключением случая косого затылования, при переточках у фрезы, а следовательно, и у изделия не меняются. Тогда погрешность профиля после переточки на угол определяется, как hu hu hu , o где h u o - высота (1) профиля изделия, обработанного новой фрезой; Рисунок 1 – Схема для расчета погрешности пееточки зуба сборной фрезы, затылованной по дуге окружности h u - высота профиля изделия бработке фрезой, переточенной на угол при . Из рис.1 видно, что h u A M . (2) Здесь A - радиус фрезы, переточенной на угол ; M - радиус-вектор нижней точки М рабочего профиля зуба фрезы, переточенной на угол Вісник КДПУ. Випуск 6/2006 (41). Частина 1 59 . ТРАНСПОРТ. ДОРОЖНІ ТА БУДІВЕЛЬНІ МАШИНИ Из треугольника ОО'А определяем A r 2 L 2 2 L A cos( ) , где r - радиус дуги окружности затылования АоА, проходящей через вершину зуба; L - расстояние между осью фрезы О и осью О' дуг окружностей затылования зуба фрезы; - угол между ОО' и ОАо . Из выражения (3) A определяем методом итерации, приняв начальное значение Aо R , где R - радиус новой фрезы. Из треугольника ОО'Ао находим здесь o (4) r sin o ; arcsin L (5) - задний угол при вершине зуба M A2 hn2 2 A h n cos , на зуба - передний угол . фрезы, (6) переточенной на угол фрезы, переточенной Обычно затылованные фрезы с прямолинейной передней поверхностью перетачивают по передней поверхности, сохраняя либо постоянным передний угол ( const ), либо – постоянное расстояние H передней поверхности до оси фрезы ( H const ). При переточке на const передний угол o , а при переточке на H const arcsin где o R sin o A , (7) - передний угол новой фрезы. Из треугольника О'АМ можно определить: h n r 2 r 2M 2 r r M cos и arcsin r sin( ) rM (8) . (9) Здесь r M - радиус дуги окружности затылования нижней точки М рабочего профиля зуба фрезы; - задний угол при вершине А зуба переточенной фрезы. Из треугольника ОО'А имеем: arcsin rM и o arcsin h n o sin( o o) (11) sin o h n o sin( o o o) r , (12) где h n - высота рабочего профиля по передней поверхности зуба новой фрезы. Из треугольника ОАоМо определяем ( R h u ) sin o o sin o и Ао h n - высота рабочего профиля по передней по верхности угол ; а из треугольника О'АоМо - h no новой фрезы. Из треугольника ОАМ имеем: где (10) o L R 2 r 2 2 R r cos o и , (3) o arcsin R sin o R hu o. (13) (14) o Определив по уравнениям (3) - (5) радиусвектор A , а по уравнениям (6) - (14) - радиусвектор M , по уравнению (2) находим высоту профиля изделия h u при обработке переточенной фрезой и по уравнению (1) переточки h u . - погрешность По расчетам, проведенным на ПЭВМ, построены графики (рис.2-6), на которых представлено влияние конструктивных параметров и способа переточки сборных затылованных фрез на величину погрешности переточки. Из рис.2 видно, что с переточкой зуба фрезы высота обрабатываемого профиля сначала увеличивается (погрешности h u отрицательны), а затем начинает уменьшаться. С увеличением переднего угла фрезы погрешности переточки также растут. Погрешности переточки возникают и у фрез с нулевым передним углом. На величину погрешности переточки большое влияние оказывает способ переточки. В начальный период заточки погрешности переточки при переточке на const меньше, чем при переточке на H const , а в конечный период при переточке на H const погрешности меньше, чем при переточке на const . С увеличением радиуса фрезы (рис.3) величина погрешности переточки уменьшается. Большое влияние на погрешность переточки оказывает величина радиуса дуги окружности затылования, проходящей через вершину зуба. Из рис.4 видно, что наименьшая погрешность переточки наблюдается при радиусе дуги окружности затылования близком радиусу фрезы. L sin( ) Вісник КДПУ. Випуск 6/2006 (41). Частина 1 r 60 ТРАНСПОРТ. ДОРОЖНІ ТА БУДІВЕЛЬНІ МАШИНИ С увеличением высоты обрабатываемого профиля (рис.5) величина погрешности переточки увеличивается. Влияние заднего угла переточки показано на рис.6. Вісник КДПУ. Випуск 6/2006 (41). Частина 1 61 на погрешность ТРАНСПОРТ. ДОРОЖНІ ТА БУДІВЕЛЬНІ МАШИНИ Рисунок 4 – Влияние радиуса дуги окружности затылования, проходящей через вершину зуба, на величину погрешности переточки Вісник КДПУ. Випуск 6/2006 (41). Частина 1 62 ТРАНСПОРТ. ДОРОЖНІ ТА БУДІВЕЛЬНІ МАШИНИ Δhu, мкм 40 30 20 10 0 -10 4 -20 -30 -40 -50 -60 -70 -80 -90 γ=20o γ=15o γ=10o hu, мм 6 8 10 12 14 γ=0o 16 γ=10o г) γ=15o γ=20o R=40 мм, r=40 мм, γ=15o, α=12o, φ=10o; γ const; - переточка на H const. - переточка на Рисунок 5 – Влияние высоты обрабатываемого профиля на величину погрешности переточки Выводы. Полученные зависимости позволяют производить оценку влияния основных конструктивных параметров сборных фрез, затылованных по дуге окружности, и способов их переточки на величину погрешности переточки. С целью уменьшения погрешностей переточки при проектировании сборных фрез необходимо принимать радиус дуги затылования, проходящей через вершину зуба, равным или близким радиусу новой фрезы, а при эксплуатации таких фрез целесообразно производить переточку в первую половину периода эксплуатации на const , а во вторую - на H const . С увеличением высоты обрабатываемого профиля радиус фрезы необходимо увеличивать. ЛИТЕРАТУРА 1. Семенченко И.И., Матюшин В.М., Сахаров Г.Н. Проектирование металлорежущих инструментов. - М.: Машгиз, 1962. - 952 с. 2. Иноземцев Г.Г., Иванов Н.И. Незатылованные шлицевые червячные фрезы. - М.: Машинострое-ние, 1973. - 152 с. 3. Баев А.К., Деркач Ю.А. Погрешности фасонного фрезерования, вызываемые переточкой фрезы со шлифованным профилем, и способы их устранения //Автоматизация и механизация технологических процессов в авиационной промышленности: Темат. сб. науч. трудов. Выпуск 1. Харьков, 1978. - С. 44-54. Δhu, мкм 5 α, град 0 -5 8 10 12 14 -10 -15 -20 -25 -30 -35 -40 -45 R=40 мм, r=40 мм, γ=15o, φ=10o, hu=8 мм. Рисунок 6 – Влияние заднего угла на погрешность переточки Статья поступила 29.11.06 г. Рекомендовано к печати д.т.н., проф. Драгобецким В.В. Вісник КДПУ. Випуск 6/2006 (41). Частина 1 63