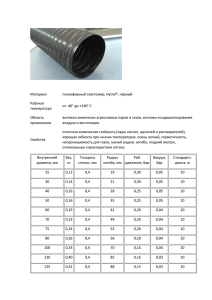

Хроматографический анализ растворенных газов

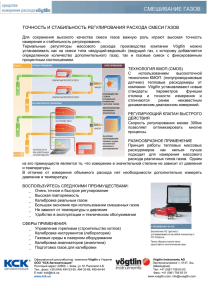

реклама