СТАНОК ДЛЯ ПРОИЗВОДСТВА ПАКЕТОВ ИЗ ПВД, ПНД ПЛЕНКИ

реклама

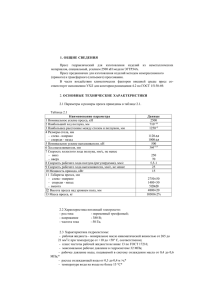

ОБЩЕСТВО С ОГРАНИЧЕННОЙ ОТВЕТСТВЕННОСТЬЮ СТАНОК ДЛЯ ПРОИЗВОДСТВА ПАКЕТОВ ИЗ ПВД, ПНД ПЛЕНКИ АЛЕКО-ТЕК М1 Пресс для производства топливных брикетов Комплект технической документации Модели ТБ2.00.001М Руководство по эксплуатации. Азов 2009 г. 1 СОДЕРЖАНИЕ. № 1 2 3 4 5 6 7 8 9 10 11 Наименование Общие сведения Основные технические параметры пресса Меры безопасности Состав изделия и комплектность Устройство, работа пресса и его составных частей. Порядок установки Функции оператора и приемы обслуживания и управления прессом Особенности разборки и сборки пресса Свидетельство о приемке Гарантийные обязательства Требования, предъявляемые к обслуживающему персоналу 2 Стр 3 4 5 7 8 13 14 15 16 17 19 1. ОБЩИЕ СВЕДЕНИЯ. Пресс модели ТБ2.00.001М относится к группе двухшнековых коаксиальных машин с подогреваемым наружным шнеком. Пресс предназначен для получения топливного стержня имеющего в сечении форму кольца. В качестве сырья используется шелуха семян подсолнечника или риса без использования связывающих добавок. Плотность получаемого стержня 1,1…1,2 т/м3 Климатическое исполнение пресса УХЛ 4. В связи с постоянной работой по совершенствованию пресса, направленной на повышение его надежности и улучшение условий эксплуатации, в конструкцию могут быть внесены незначительные изменения, неотраженные в настоящем издании. 3 2. ОСНОВНЫЕ ПРЕССА. ТЕХНИЧЕСКИЕ ПАРАМЕТРЫ 2.1. Основные технические параметры представлены в таблице 1. Таблица 1. № Наименование параметра Норма п./п. 1. Производительность пресса, кг/час 35..150 2. Управление электрическое 3. Максимальная установленная мощность, кВт 21 из них: 15 Электродвигатель привода, 4 Нагревательные элементы наружного 2 шнека, Нагревательные элементы термообразующей втулки 4. Диапазон влажности перерабатываемого 3…35 сырья, % 5. Сечение прессуемого стержня – кольцо Наружный диаметр, мм 60 Внутренний диаметр, мм 10…25 3 6. Плотность получаемого продукта, т/м 1,1…1,2 7. Масса пресса, кг 716 8. Габариты, мм 2380х760х1800 2.2. Основные параметры электропотребления представлены в таблице 2. Таблица 2. № Наименование параметра Норма п./п. 1. Род тока питающей сети Переменный трехфазный 2. Частота, Гц 50+- 1 3. Напряжение, В 380+38/-19 4 3. МЕРЫ БЕЗОПАСНОСТИ. 3.1. Общие положения. Безопасность эксплуатации пресса ТБ2.00.001М обеспечивается его потребителем. При организации технологического процесса производства топливных брикетов на базе пресса должны соблюдаться требования следующих нормативных документов: ГОСТ 12.0.001-74 «ССБТ. Основные положения»; ГОСТ 12.1.005-76 «ССБТ. Воздух рабочей зоны. Общие санитарно-гигиенические нормы»; ГОСТ 12.1.009-76 «ССБТ. Электробезопасность»; ГОСТ 12.1.004-76 «ССБТ. Пожарная опасность»; ГОСТ 12.3.002-75 «ССБТ. Процессы производственные. Общие требования безопасности». Уровни опасных и вредных производственных факторов не должны превышать стандартных значений (ГОСТ 12.1.003-76, ГОСТ 12.1.006-76, ГОСТ 12.1.012-78, ГОСТ 12.1.018-79) 3.2. Специфика техники безопасности. Наибольшую опасность при работе на прессе представляют: механические травмы, вызываемые контактом с подвижными частями оборудования; термические ожоги, вызываемые контактом с нагретыми поверхностями оборудования; поражение электрическим током. Для безопасной работы на прессе в его конструкции предусмотрены: защитные кожухи; для остановки работы пресса в аварийной ситуации предусмотрена кнопка «стоп» на пульте управления, отключающая привод; блок управления, пресс заземлены, для чего предусмотрены винты заземления. 3.3. Правила электробезопасности. Питание пресса осуществляется от стандартной промышленной сети 3х380 В 50 Гц с нулевым проводом. При работе с прессом следует руководствоваться следующими нормативными документами общего назначения: соответствующие Государственные Стандарты (ГОСТы); «Правила устройства электроустановок»; «Правила технической эксплуатации электроустановок потребителей»; «Правила техники безопасности при эксплуатации электроустановок потребителей»; настоящее руководство. Для обеспечения безопасности работы с оборудованием необходимо выполнять следующие требования: 5 перед включением питания пресса проверить исправность заземления; убедиться в целостности изоляции токоведущих частей, а также в наличии соответствующих заградительных устройств (кожухов) перед проведением ремонтных и наладочных работ необходимо обесточить пресс; при проведении наладочных работ необходимо использовать инструмент с изолирующими рукоятками; профилактическое обслуживание преса должно производиться персоналом с группой допуска не ниже III, с полным отключением электрооборудования пресса. 3.4. При установке пресса. Внимание: При транспортировке пресса грузоподъемными механизмами бункер пресса 1, быстросъемные панели ограждения 2 и шкаф управления 3 (см. рис.1) должны быть демонтированы. Стропление и руководство перемещением пресса осуществляется квалифицированными стропальщиками при наблюдении квалифицированных специалистов. Грузоподъемные стропы и площадка для установки пресса должны быть выбраны с учетом массы пресса. 3.5. При подготовке пресса к первому пуску необходимо проверить: Наличие и надежность заземления. Соответствие напряжения питающей сети напряжению электрооборудования пресса. Наличие и уровень масла в редукторе. 3.6. При работе пресса. Пуск в работу вновь установленного и прошедшего ремонт пресса должен производиться с письменного разрешения уполномоченного представителя администрации предприятия. Пробный пуск осуществляется на холостом ходу. Перед пробным пуском пресса необходимо предупредить персонал, находящийся в зоне работ, о включении механизма. На блоке управления (см. рис.3) установить частотный преобразователь на минимальную частоту, включить вводной автомат, установить частоту вращения 6…12 Гц, убедиться в правильном направлении вращения шнекового узла. Отключить привод. При работе пресса запрещается находиться на траектории движении топливного стержня и шнекового тракта. На траектории движении топливного стержня и шнекового тракта должен быть установлен ударопрочный щит, а зона движения стержня ограждена. 3.7. При устранении неисправностей. Устранение неисправностей должно производиться на отключенном от энергопитания прессе. При этом температура зон нагрева не должна превышать 600С. 6 4. СОСТАВ ИЗДЕЛИЯ И КОМПЛЕКТНОСТЬ. № п./п. 1. 2. 3. 4. 5. 6. 7. Наименование Пресс для производства топливных брикетов модели ТБ2.00.001 в составе: Основание Электродвигатель Редуктор Опора Шнековый узел Блок управления Руководство по эксплуатации 7 Таблица 3. Количество 1 1 1 2 1 1 1 5. УСТРОЙСТВО, РАБОТА СОСТАВНЫХ ЧАСТЕЙ. ПРЕССА И ЕГО На рис.1 изображен пресс модели ТБ2.00.001М. Пресс имеет основание 1, на котором установлен электродвигатель 2, редуктор 3 и опора 4 шнекового узла 5. На консольной опоре 6, закрепленной на основании 1, установлен блок управления прессом 7. В процессе работы пресса необходимы регулирование и контроль частоты вращения вала электродвигателя, температуры зон шнекового тракта. Для решения этих задач в блоке управления установлен частотный преобразователь 7 и термоконтроллеры 4 (см. рис.3) с элементами управления и визуального контроля. Частотный преобразователь позволяет оператору пресса, изменяя частотную характеристику, управлять производительностью пресса. Термоконтроллеры позволяют изменять, при необходимости, и поддерживать неизменными температурные режимы зон нагрева. На рис.2 изображен узел пресса - шнековый тракт, содержащий вал 1 с деталями внутреннего шнека и обойму 2 с деталями наружного шнека. Конструктивно шнековый тракт разделен на зоны. Зона I-зона загрузки, ограничена плитами 3,4 и панелями 5. В зоне загрузки происходит интенсивное перемешивание сырья и отделение тяжелых фракций (металл, камни и т.д.), которые опускаются в нижние слои и удаляются при технологических остановках пресса. Интенсивное перемешивание сырья исключает образование «свода» в загрузочной зоне, что создает условия для стабильного питания шнекового сырья. Зона II-зона питания, ограничена шнеками 6,7 и дроссельным кольцом 8. В зоне питания происходит предварительное уплотнение и измельчение сырьевой массы. Зона III-зона удаления капельной жидкости. Зона ограничена шнеками 9,10 и дроссельным кольцом 11. В этой зоне происходит вытеснение поверхностной жидкости и дальнейшее измельчение сырьевой массы. Зона IV-зона перегрева капиллярной жидкости, ограничена шнеками 12,14 и дроссельным кольцом 15. Наружный шнек 14 подогревается нагревательными элементами. В этой зоне создаются повышенные давление и температура, при которых жидкость, находящаяся в капиллярных структурах частиц сырья, перегревается. Зона V-зона пониженного (до атмосферного) давления, находится за дроссельным кольцом 15. Увеличенный объем, заключенный между шнеками 16 и 17, куда вытесняется сырьевая масса, создает ступенчатое снижение давления и, как следствие, бурное испарение капиллярной влаги. Время нахождения сырьевой массы в зоне пониженного давления и высокой температуры (зона подогревается нагревательными элементами) способствует корректированию 8 влажности и выделению лигнина, необходимых для образования монолитной топливной массы. Зона VI- зона температурного и тектонического (сжатия со сдвигом) воздействием на сырье, ограничена коническими шнеками 18,19. Далее сырье максимально уплотняется в конической втулке 20. Зона VII- зона формирования топливного стержня, имеющего в сечении форму кольца, осуществляется при помощи дроссельной втулки 21. 9 Рис. 1. 10 Рис. 2. 11 Рис. 3. 12 6. ПОРЯДОК УСТАНОВКИ. 1. Установить пресс на ровной поверхности. 2. Пресс и блок управления заземлить медным проводом сечением не менее 4 мм2. 3. Подключить блок управления к системам пресса, подключить питающую сеть. Напряжение сети должно соответствовать напряжению электрооборудования пресса. 4. После подключения пресса к сети проверить правильность направления вращения вала электродвигателя. (Правильно: по часовой стрелке, если смотреть со стороны кожуха электродвигателя) 13 7. ФУНКЦИИ ОПЕРАТОРА И ПРИЕМЫ ОБСЛУЖИВАНИЯ И УПРАВЛЕНИЯ ПРЕССОМ (см. рис 3). Включить вводной автомат. Установить задатчик скорости 2 частотного преобразователя в нулевое положение (вал электродвигателя не должен вращаться). Включать переключателями 3 зоны нагрева шнекового тракта. Установить на дисплеях термоконтроллеров необходимые температуры: для зоны 1 - 110…1300С, для зоны 2 - 60…2700С (время выхода на установленные температурные режимы 30…50 минут). По достижению заданных температур нажать кнопку «пуск» 5 электродвигателя. Вывести задатчиком скорости 2 необходимую частоту вращения (12…24 Гц) (значение частоты отображаются на дисплее 8 частотного преобразователя 7). Заполнить загрузочный бункер сырьевой массой (шелухой семян подсолнечника). Через некоторое время после появления массы из дроссельной втулки 7 в шнековом тракте появляется характерный шум тектонические вибрации частотой 3…10 Гц, а затем из дроссельной втулки появляется сформированный топливный стержень. Тектонические вибрации объясняются разностью между коэффициентами трения скольжения и трения покоя. Чем ниже влажность частиц сырья, тем больше разность значения этих коэффициентов (влага, выполняя роль смазки, снижает коэффициент трения между частицами). Практика показывает, чем меньше влажность, тем меньше частота тектонических ударов, при этом удары более энергичные, более жесткие. Такие вибрации вызывают разрушение топливного стержня на короткие фрагменты. Снижение частоты вибрации менее 0,5…1 Гц - недопустимо. Оператор задатчиком скорости 2 обязан увеличить скорость вращения шнека, тем самым увеличить производительность пресса. Это приводит частоту тектонических вибраций к оптимальным значениям. Для остановки пресса необходимо нажать кнопку «стоп» 6 и выключить нагрев переключателями 3. После охлаждения шнекового тракта до 600С, произвести его разборку, очистку от уплотненных масс сырья, сборку и подготовить к новому запуску. 14 8. ОСОБЕННОСТИ РАЗБОРКИ И СБОРКИ ПРЕССА (см. рис.2). Для доступа к деталям шнекового тракта необходимо отсоединить электроразъемы и снять нагреватели. Отвернуть гайки, снять детали 20,21. Выкрутить винт 23. Открутить четыре гайки и плиту 22. Вынуть обойму 2 из плиты 3. Разъединить детали шнекового тракта, очистить от остатков сырья. Произвести сборку в обратном порядке. 15 9. СВИДЕТЕЛЬСТВО О ПРИЕМКЕ. Пресс ТБ2.00.001М, заводской номер № 37 соответствует требованиям конструкторско-технологической документации и признан годным к эксплуатации. М.П. Дата выпуска: СЕНТЯБРЬ Ответственный за приемку В.И. Москаленко 16 2009 г. 10. ГАРАНТИЙНЫЕ ОБЯЗАТЕЛЬСТВА. 10.1. ООО «ВМ-Техника» гарантирует соответствие пресса зав. № 37 техническим условиям при соблюдении потребителем условий транспортирования, хранения, монтажа и эксплуатации. Гарантийный срок эксплуатации пресса устанавливается 12 месяцев с начала эксплуатации, но не более 15 месяцев с момента отгрузки пресса потребителю (за исключением деталей, указанных в пункте 10.3.). 10.2. Гарантия недействительна: при нарушении правил эксплуатации пресса, установленных настоящей инструкцией; при наладке, ремонте, модификации пресса проведенных с нарушением технических условий и без письменного одобрения изготовителя; при замене запасных частей, узлов и агрегатов без письменной санкции изготовителя; при форс-мажорных обстоятельствах. 10.3. Список узлов, частей, деталей, на которые не предоставляется гарантия: Наименование детали Шнек (рис.2 поз. 16) Шнек (рис.2 поз. 17) Конический шнек (рис. 2 поз. 18) Конический шнек (рис. 2 поз. 19) ООО ВМ-Техника напоминает, что высокая техническая подготовленность персонала обслуживающего пресс ТБ2.00.001М – гарантия успешной работы пресса!!! 10.4. Вызов специалистов и поставка з/частей и комплектующих осуществляется только при отправлении заявки установленной формы. Заявки отправлять по т. (86342)6-39-49. Образец заявки Заявка № ___________________ на вызов специалистов (по гарантийному и постгарантийному обслуживанию) нужное подчеркнуть Наименование организации____________________________________________________ Адрес________________________________________________________________ ______ Наименование оборудования, модель, зав. № _____________________________________________________________________ _____________________________________________________________________ _____________________________________________________________________ __________________ 17 Подробное описание возникших неполадок_______________________________________ должность________________ Ф. И. О._________________________ телефон_________________________ М.П. «_______»________________ 200_г. Образец заявки Заявка № ___________________ на поставку з/частей и комплектующих (по гарантийному и постгарантийному обслуживанию) нужное подчеркнуть Наименование организации____________________________________________________ Адрес________________________________________________________________ ______ оборудования, модель, зав. № _____________________________________________________________________ ______ Узел оборудования и наименование з/части (комплектующих) нуждающихся в замене _____________________________________________________________________ ____ _____________________________________________________________________ ____ Предполагаемая причина поломки_______________________________________________ _____________________________________________________________________ ______ должность________________ Ф. И. О._________________________ телефон_________________________ М.П. «_______»________________ 200_г. * Поставка з/частей и комплектующих (по гарантийному и постгарантийному обслуживанию) осуществляется только после получения Изготовителем з/частей и комплектующих вышедших из строя. М. П. 18 11. ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К ОБСЛУЖИВАЮЩЕМУ ПЕРСОНАЛУ. 11.1. К работе на прессе допускается аттестованный персонал, прошедший специальную подготовку по техническому обслуживанию пресса, изучивший настоящее руководство, а также соответствующие инструкции. Лица моложе 18 лет к обслуживанию пресса не допускаются. 11.2. Персонал, обслуживающий пресс, должен знать: соответствующие должностные инструкции; устройство, принцип работы, технические характеристики пресса; назначение отдельных технологических операций; особенности эксплуатации оборудования; методы и средства контроля параметров технологического процесса получения топливных брикетов и их качества; причины возникновения технологического брака и способы их устранения; правила техники безопасности и промышленной санитарии; основные средства предупреждения и тушения пожаров на рабочем месте. 11.3. Персонал, обслуживающий пресс, должен уметь: управлять работой всех узлов пресса; осуществлять наладку и регулирование работы всех основных узлов пресса; производить контроль качества получаемых топливных брикетов; предупреждать возникновение аварийных ситуаций при эксплуатации пресса. 19 20