6.2 Конструкции печей непрерывного действия

advertisement

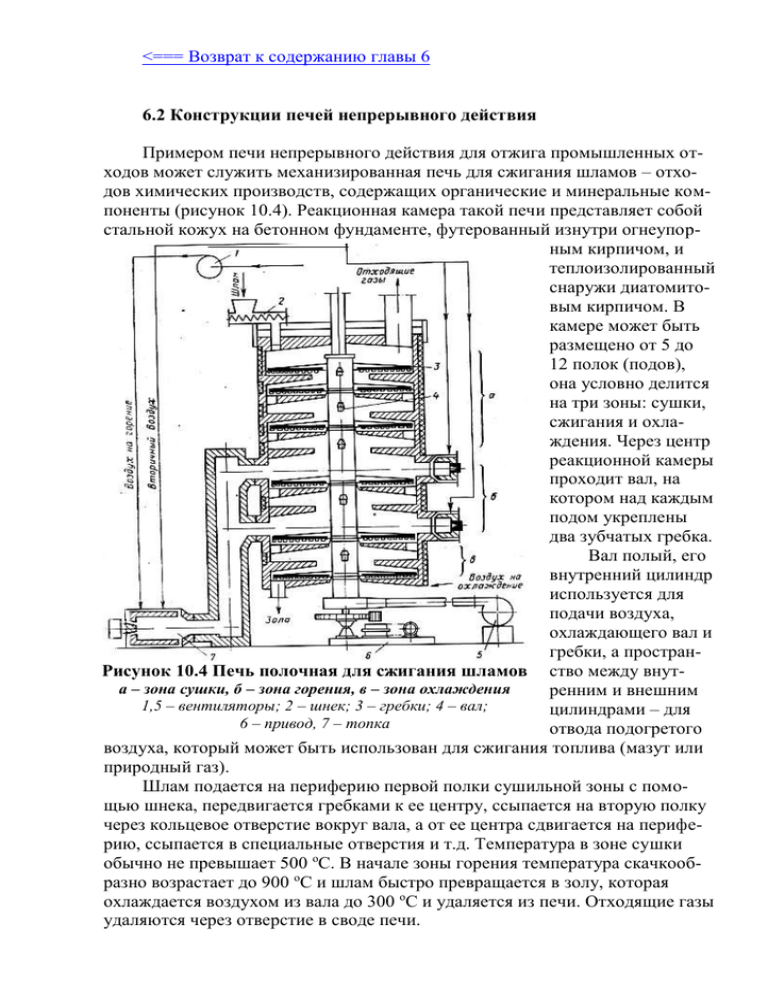

<=== Возврат к содержанию главы 6 6.2 Конструкции печей непрерывного действия Примером печи непрерывного действия для отжига промышленных отходов может служить механизированная печь для сжигания шламов – отходов химических производств, содержащих органические и минеральные компоненты (рисунок 10.4). Реакционная камера такой печи представляет собой стальной кожух на бетонном фундаменте, футерованный изнутри огнеупорным кирпичом, и теплоизолированный снаружи диатомитовым кирпичом. В камере может быть размещено от 5 до 12 полок (подов), она условно делится на три зоны: сушки, сжигания и охлаждения. Через центр реакционной камеры проходит вал, на котором над каждым подом укреплены два зубчатых гребка. Вал полый, его внутренний цилиндр используется для подачи воздуха, охлаждающего вал и гребки, а пространРисунок 10.4 Печь полочная для сжигания шламов ство между внута – зона сушки, б – зона горения, в – зона охлаждения ренним и внешним 1,5 – вентиляторы; 2 – шнек; 3 – гребки; 4 – вал; цилиндрами – для 6 – привод, 7 – топка отвода подогретого воздуха, который может быть использован для сжигания топлива (мазут или природный газ). Шлам подается на периферию первой полки сушильной зоны с помощью шнека, передвигается гребками к ее центру, ссыпается на вторую полку через кольцевое отверстие вокруг вала, а от ее центра сдвигается на периферию, ссыпается в специальные отверстия и т.д. Температура в зоне сушки обычно не превышает 500 оС. В начале зоны горения температура скачкообразно возрастает до 900 оС и шлам быстро превращается в золу, которая охлаждается воздухом из вала до 300 оС и удаляется из печи. Отходящие газы удаляются через отверстие в своде печи. Конструкции трубчатых печей различаются в зависимости от вида используемого топлива. Основные элементы трубчатой печи – стальной сварной каркас, кирпичная кладка, образующая стены, под и свод печи, внутренний змеевик, горелки или форсунки для сжигания топлива, дымоход и дымовая труба. Внутреннее пространство печи обычно разделено на две камеры: радиантную (топочную) и конвекционную, – в каждой из которых размещены секции змеевика. Ряд труб змеевика, размещенных в топочной камере и воспринимающих лучистую теплоту сжигаемого топлива, называют экраном. В радиантной камере сырью передается основная доля теплоты (около 70 %). Трубы конвекционной секции змеевика воспринимают тепло дымовых газов конвекцией (70 %), лучеиспусканием газов (20 %) и нагретых стенок камеры (10 %). Чаще всего дымовые газы движутся через трубчатую печь под действием естественной тяги, регулируемой шибером в дымоходе. В установках пиролиза используют, в основном, печи коробчатой формы с горизонтальным расположением труб змеевика и беспламенными (короткопламенными) газовыми горелками панельного типа (рисунок 10.5). В нижней части каждой из боковых стен печи размещены пять горизонтальных рядов беспламенных панельных газовых горелок, образующих два излучающих блока. В середине топочной камеры установлен одно- или двухрядный трубный экран двустороннего облучения, делящий камеру на две половины. В связи с этим печь считают двухкамерной (две камеры радиации). Имеются также подовый и потолочный экраны. Топливо к каждому ряду горелок может подаваться от обособленного коллектора, что дает возможность регулиРисунок 10.5. Трубчатая печь с горизонтальными рования теплоотдачи трубами и излучающими стенками. к различным участ1 – дымовая труба, 2 – дымоход, 3 – трубы конвекционной кам экрана. части змеевика, 4 – трубный экран, 5 – горелка В расположенном над топочной камерой дымоходе размещены трубы конвекционной камеры печи. Пройдя ее, газы поступают в дымовую трубу. Удобные и высокоэффективные нагреватели для печей - беспламенные панельные горелки (рисунок 10.6), обеспечивающие полное сгорание газа при малом коэффициенте избытка воздуха, благодаря высо4 5 кой температуре в зоне горения. Горелка имеет распределительную камеру (короб), в переднюю часть которой вварены трубки для выхода газовоздушной смеси. На свободные концы труРисунок 10.6. Беспламенная панельная горелка бок надеты 1 – короб, 2 – инжекторный смеситель, 3 – сопло, 4 – заслонка, 5 – патрубок, 6 – керамическая призма, 7 – теплоизоляция, 8 – болт, керамические призмы, 9 – гайка, 10 – диатомитовая крошка, 11 – асбестовый шнур каждая с четырьмя цилиндро-коническими отверстиями (туннелями). Призмы образуют керамическую панель размерами 500x500 или 605x605 мм, служащую при горении газа аккумулятором и излучателем теплоты. Между призмами и стенкой короба расположен слой теплоизоляции из диатомитовой кро-шки. К задней стенке короба прикреплен инжекторный смеситель газа (метановодородной смеси) с воздухом, снабженный соплом и заслонкой. Газ поступает в сопло из патрубка. Выходя из сопла с высокой скоростью, газ инжектирует из атмосферы необходимое количество воздуха. Газовоздушная смесь, образующаяся в смесителе, обтекая отбойник, поступает в короб, откуда распределяется по трубкам (ниппелям) горелки. Сгорание смеси происходит, в основном, в туннелях керамических элементов, куда смесь поступает из трубок. Для того, чтобы пламя из туннелей не проскакивало внутрь короба, скорость газовоздушной смеси в распределительных трубках не должна быть больше скорости распространения пламени. В туннелях, благодаря их конической форме, обеспечивается равенство этих скоростей, что является необходимым условием нормальной работы горелок. Горелки соединяются между собой болтами с гайками, образуя излучающие стены печей. Зазоры между горелками заполняются диатомовой крошкой и уплотняются асбестовым шнуром. Теплопроизводительность горелок регулируют изменением подачи газа в коллектор, к которому подключен данный ряд горелок. При пуске печи необходимое для горения количество воздуха устанавливают заслонкой индивидуально для каждой горелки, а затем инжекционный смеситель обеспечивает практически постоянное соотношение количества газа и воздуха в широких пределах изменения теплопроизводительности горелок. Змеевик трубчатой печи собирают из прямых бесшовных труб длиной 618 м, с наружным диаметром 102, 127 или 152 мм. Трубы соединяют в непрерывную цепочку специальными печными двойниками: съемными открывающимися (при температуре до 560 °С) или приварными глухими. Внутреннее пространство труб очищают механически (при открывающихся двойниках), либо подачей смеси, состоящей из одной части воздуха и десяти частей водяного пара (при глухих двойниках). Материал труб змеевика выбирают в зависимости от температурного режима и коррозионных свойств сырья, причем в различных зонах печи используют трубы, из разных материалов. Так, в печах пиролиза участки змеевика, расположенные в конвекционной зоне, работают при температуре 300400 °С, а находящиеся в радиантной камере, – при температуре 500-900 °С. По этой причине конвекционные трубы первых рядов изготавливают из углеродистых стальных труб (20Г), последних рядов - из хромомолибденовой стали (15Х5М), а радиантные трубы - из жаропрочной стали 12Х18Н10Т. Для крепления труб змеевиков в печах используют подвески и кронштейны различных конструкций. Для той же цели по торцам печи могут быть установлены две трубные решетки в виде вертикальных прямоугольных листов с отверстиями для труб. Трубные решетки теплоизолируют со стороны, обращенной в сторону топочной камеры. Подвески располагают на расстоянии 0.8-3 м одна от другой, в зависимости от температуры труб. Подвески, кронштейны и трубные решетки радиантной камеры, работающие при температуре до 1000 °С, отливают из жаропрочной стали 20Х23Н13. В конвекционной камере, где температура ниже, используют подвески из чугуна СЧ21 или стали 40Х9С2. Подвески крепят к каркасу печи болтами. Рабочим органом барабанных вращающихся печей для обжига пирита (рисунок 10.7) является барабан из листовой стали с внутренней кирпичной футеровкой, марка которой выбирается по допустимой температуре и кислотности рабочей среды. Барабан снабжен двумя опорными бандажами, роликовыми станциями (опорной и опорно-упорной), зубчатым венцом, находящимся в зацеплении с шестерней привода. Частота вращения барабана 0.52 мин-1. В этих печах обжиг материала происходит при его непосредственном контакте с теплоносителем. В качестве теплоносителя используется топочный газ, образующийся при горении твердого, жидкого или газообразного топлива. Движение материала противотоком или прямотоком по отношению к газу осуществляется за счет наклона оси барабана и его вращения. Топливо q2 Рисунок 10.7 Барабанная вращающаяся печь 1 – корпус, 2 – футеровка, 3 – бандаж, 4 – зубчатый венец, 5 – приемная камера, 6 – горелка, 7 – порог, 8 – опорная станция, 9 – электродвигатель, 10 – редуктор, 11 – опорно-упорная станция, 12 – питающая воронка На торцах барабана расположены уплотнительные устройства, предотвращающие утечку газов в цех. Отходящие газы очищаются от пыли в циклонах. Основные характеристики барабанных вращающихся печей: частота вращения барабана n = 0.53 1/мин., коэффициент заполнения барабана материалом φ ~ 0.1, скорость газа w ≤ 6 м/с (для предотвращения уноса частиц), диаметр барабана D =1.03.5 м, длина барабана L до 100 м, отношение L/D ~1030. В производствах цемента встречаются барабанные печи диаметром до 7 метров и длиной до 230 метров. Толщина металлической стенки барабана может достигать 3-5 сантиметров. Недостатки барабанных вращающихся печей: большой вес, высокая начальная стоимость, дорогостоящее обслуживание и ремонт, длительный период вывода на режим, относительно малый коэффициент использования рабочего объема барабана. Во вращающихся муфельных печах, в отличие от барабанных, полностью исключается непосредственный контакт топочных газов с обрабатываемым материалом. Это достигается применением специальной футеровки, выложенной из фасонных силибитных камней (огнеупорный материал, содержащий до 70% карборунда), которые образуют один центральный и ряд периферийных каналов, идущих вдоль всей печи. По центральному перемещается подлежащий прокаливанию материал, по периферийным каналам – продукты сгорания топлива, которые отводятся через боковые отверстия в наружной футеровке и корпусе печи. Разгрузка барабана осуществляется через четыре окна в центральном канале, см. рисунок 10.8. Скорость движения материала по центральному каналу не должна превышать 7.58.5 см/с, частота вращения барабана обычно изменяется в пределах 0.10.4 1/мин, а его уклон не превышает 2-4%. Рисунок 10.8 Барабан вращающейся муфельной печи 1,3 – центральный и периферийный каналы; 2 – отвод газов, 4 – окно выгрузки материала При определении размеров дымовых каналов предварительно задаются наружным диаметром печи и принимают толщину стенок фасонных кирпичей футеровки и обечайки барабана. Скорость движения дымовых газов не должна превышать 10 м/с. Печи кипящего слоя (КС) весьма широко распространены в химической и других отраслях промышленности, т.к. обеспечивают большую интенсивность процессов массо- и теплоотдачи, чем печи других конструкций. Устройство и работу печей КС рассмотрим на примере печи для обжига колчедана в производстве серной кислоты (рисунок 10.9). Стальной корпус печи футерован изнутри жаростойким кирпичом или бетоном. Для загрузки колчедана в печь используется тарельчатый питатель. Колчедан поступает в загрузочную камеру печи (форкамеру), снабженную провальной колосниковой решеткой. Наличие форкамеры предохраняет подовую беспровальную решетку основной части печи от забивания крупными кусками колчедана и спекшегося огарка. Под провальной решеткой расположен бункер для огарка, воздух подается под беспровальную решетку компрессором. Предусмотрен ввод вторичного воздуха над кипящим слоем. Зажигание колчедана при пуске печи осуществляется газовыми горелками. Для отвода теплоты реакции обжига и поддержания необходимой температуры 800-1000 оС) в зоне кипящего слоя расположены охлаждающие змеевики, в которых подогревается вода или (производится пар для производственных нужд). Коэффициент теплопередачи в печах КС составляет ~ 300 Вт/м2/К. Давление получаемого пара 2.5-12.5 МПа, температура до 500 C. Интенсивное перемешивание колчедана с воздухом обеспечивает высокую скорость процесса обжига. Температура во всем объеме кипящего слоя почти одинакова. Скорость пульсации движущихся частиц в КС обычно составляет ~ 10 см/сек, а длина свободного пробега частиц между двумя соударениями составляет 515 мм. При этом движение частиц преимущественно происходит в вертикальном направлении. 9 Нагрузка печи в тон10 нах сырья на 1 м2 площади решетки в сутки зависит от размеров частиц колчедана: при обжиге дробленого колчедана с размером чаРисунок 10.9 Печь КС для обжига колчедана стиц ~ 6 мм нагрузка печи 1 – отвод воздуха; 2 – корпус печи; 3 – ввод может достигать 15-20 т/ вторичного воздуха; 4, 12 – газовые горелки; м2/сут, а при сжигании 5, 11 – змеевики, 6 – подовая решетка, более мелкого флотацион7 – подрешеточная камера; 8 – вход воздуха; ного колчедана (0.5-1.5 мм 9 – колосниковая решетка; 10 – бункер огарка; ) нагрузка уменьшается 13 – форкамера; 14 – ввод колчедана примерно в два раза Количество пыли, уносимой из печи, составляет 90 всего огарка. Поэтому вначале запыленный обжиговый газ проходит через один или два циклона, где отделяется основная масса пыли, а затем газ очищается в электрофильтрах. Продолжительность контакта воздуха с обжигаемым материалом зависит от высоты кипящего слоя: чем выше кипящий слой, тем полнее выгорает сера. Остаток серы в огарке обычно не превышает 1%. Существенным достоинством метода сжигания колчедана в кипящем слое является получение концентрированного сернистого газа (12-15% SO2) с низким содержанием SO3. Благодаря достоинствам печей КС, они находят все более широкое применение в производствах серной кислоты. Новые производства чаще всего оборудуются печами КС производительностью по колчедану 200-400 т/сут, вращающиеся печи действующих производств постепенно заменяют печами КС. Печи КС применяют также для отжига цинковых, медных руд и концентратов. Отличие их конструкций и режима работы от рассмотренных обусловлено составом сырья, а также целью процесса – получением качественного огарка, из которого можно выплавить максимальное количество цветных металлов. <=== Возврат к содержанию главы 6