Лекция 8 (2 часа) Технология изготовления новой обмотки 1

реклама

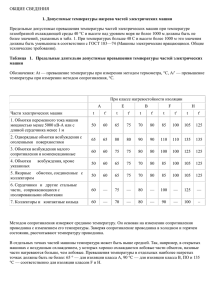

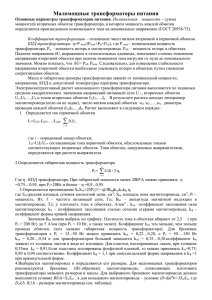

Лекция 8 (2 часа) Технология изготовления новой обмотки 1. Конструкция изоляции обмоток. 2. Технология изготовления новой обмотки. 3. Пропитка, сушка и компаундирование обмоток. 4. Пооперационный контроль при ремонте и изготовлении обмоток. 1. Конструкция изоляции обмоток Конструкция изоляции обмоток определяется номинальным напряжением и конструкцией машины, конфигурацией ее пазов. По назначению изоляция подразделяется на корпусную, междуфазовую, витковую. Корпусная изоляция служит для изоляции витков обмотки от корпуса и от других металлических частей, витковая - для изоляции витков одной катушки друг от друга, междуфазовая - одной фазы обмотки от других фаз. Корпусная изоляция машины до 100 кВт выполняется в виде короба из одного или нескольких слоев. Витковая изоляция изоляция нескольких отдельных проводников. Если в пазу - стороны двух разных катушек (двухслойная обмотка), то между ними по высоте паза устанавливают междуфазовую изоляцию. Проводники обмотки закрепляются в пазах пазовыми крышками или пазовыми клиньями. Под ними устанавливают прокладку. Междуфазовая изоляция в виде фасонных прокладок из листового изоляционного материала располагается в лобовых, частях между катушками разных фаз. При мощности свыше 100 кВт и напряжении до 660 В провод обмотки прямоугольный. Дополнительно устанавливают прокладки из механически прочного изоляционного материала на дно паза и под клин, прямоугольный. Машина на 300 В и выше. Корпусная изоляция - либо сплошная гильза, либо непрерывная намотка ленточного изоляционного материала; стеклолента, слюдинитовая или слюдопластовая лента. 2. Технология изготовления новой обмотки Исключить ручной труд при изготовлении и укладке обмотки удается только на заводах с массовым выпуском однотипных электрических машин. При ремонтных работах укладка обмоток как правило выполняется вручную, однако намотка катушек из круглого провода механизирована практически на всех предприятиях. Намотка катушек для ручной укладки производится на шаблоны. Перед началом намотки в прорези шаблона устанавливают отрезки ленты для закрепления намотанных витков. По окончании намотки провод отрезают, намотанные витки скрепляют лентой, отсоединяют переднюю боковую планку шаблона и заготовку катушки снимают. Более сложные шаблоны позволяют наматывать несколько катушек последовательно, не обрезая провода, после окончания намотки каждой из них. Обычно шаблоны рассчитаны для намотки, составляющих одну или две катушечные группы, а в небольших машинах - всей фазы обмотки. Если обмотка должна быть выполнена не одним, а несколькими параллельными проводами, то их наматывают одновременно. На ремонтных предприятиях обмотки укладывают вручную, так как на ремонт поступают различные по своим данным машины в основном старых выпусков, пазы которых не рассчитаны на механизированную укладку обмотки. Технология укладки. 1. Перед укладкой необходимо убедится в хорошем состоянии внутренней поверхности пазов статора. 2. После проверки устанавливают пазовую изоляцию - пазовые короба. 3. Катушечные группы однослойных обмоток наматываются на шаблонах целиком. После укладки и закрепления в пазах всех катушечных групп, формируют и отгибают их лобовые части. 4. В процессе ручной укладки всыпной обмотки проводники в пазу уплотняются. Выступающие края пазовой изоляции подрезают, завертывают внутрь паза, устанавливают прокладку и забивают пазовый клин. В машинах малой мощности проводники закрепляют с помощью пазовых крышек. Пазовые клинья делают из текстолита или стеклотекстолита. 5. После укладки и заклинивания обмотки осуществляют соединение схемы. Затем устанавливают междуфазовую изоляцию в лобовых частях и отформовывают, отбивают лобовые части обмотки. 6. Отформованные лобовые части туго увязывают между собой бандажируют прочной нитью из стекловолокна или капрона. 3. Пропитка, сушка и компаундирование обмоток Перед пропиткой обмотки сушат, так как некоторые изоляционные материалы являются гигроскопичными, а наличие влаги препятствует при пропитке обмотки глубокому проникновению пропиточных лаков в поры и капилляры изоляционных деталей. Сушку обмоток машин, предшествующую пропитке и после нее проводят: - в сушильных печах (конвективный способ), Нагреватель может быть электрическим, паровым или газовым с мощностью примерно 5 кВт на 1 м объема печи; t = 105-200 ○С; - потерями в стали статора или ротора (индукционный способ); - потерями в обмотках (токовый способ); - инфракрасным облучением (радиационный способ); Просушенные обмотки пропитывают в специальных пропиточных ваннах, устанавливаемых в отдельном помещении с приточно-вытяжной вентиляцией и средствами пожаротушения. Для пропитки обмоток применяют подогретые масляные и маслянобитумные пропиточные лаки воздушной или печной сушки, а в особых случаях - кремнийорганичеекие лаки. Обмотки электрических машин пропитывают до 3 раз. После пропитки обмотки сушат, Во время сушки обмоток ведут непрерывный контроль температуры в сушильной камере и воздуха, выходящего из камеры. Время сушки зависит от конструкции и материала пропитанных обмоток, габаритных размеров изделия, свойств пропиточного лака и применяемых растворителей, температуры сушки и способа, циркуляции воздуха в сушильной камере, тепловой мощности калорифера. Процесс сушки разделяется на разогрев до 100-110 ○С обмоток для удаления растворителей и запекание лаковой пленки. Для сокращения времени сушки допускается во время запекания лаковой пленки кратковременно (не более чем. на 5-6ч) повысить температуру сушки обмоток с изоляцией класса А до 130-140 ○С. Если обмотка не поддается сушке, машине дают остыть до температуры, превышающей температуру окружающего воздуха на 10-15 ○С, а затем вновь сушат обмотку. Компаунды - пропиточные составы, жидкие в нагретом состоянии в момент их применения и твердеющие после охлаждения. Это термопластичные компаунды, Ими пропитывают изоляцию обмоток с классом нагревостойкости В. Термореактивные - компаунды, твердеющие в результате химических процессов во время запечки при высокой температуре. По нагревостойкости это изоляция класса F, (эпоксидная смола). 4. Пооперационный контроль при ремонте и изготовлении обмоток Основными показателями качества изоляции обмотки, определяющими надежность работы электрической машины, является сопротивление изоляции и электрическая прочность. Поэтому в процессе изготовления обмоток производят необходимые испытания при каждом переходе от одной технологической операции к другой. Перед началом намотки проверяют марку провода и его диаметр, измеряемый не менее чем в трех местах. По окончании намотки катушечных групп проверяют количество витков в катушке, а после укладки катушек в пазы и установки клиньев - шаг обмотки по пазам, вылет лобовых частей, правильность установки изоляции и клиньев, плотности расположения обмотки в пазах. Пока схема обмотки не собрана и на лобовую часть не наложены бандажи, проверяют электрическую прочность только корпусной изоляции. После оборки, пайки, изолирования междукатушечных соединений и намотки бандажа на лобовые части, проводят такие же испытания и проверяют вылет лобовых частей со стороны схемы, испытывают электрическую прочность витковой и междуфазовой изоляции, измеряют сопротивление обмоток постоянному току, проверяют правильность соединения схемы обмотки. Целостность междувитковой изоляции и правильность схемы чаше всего проверяют с помощью аппарата ЕЛ-15. Для проверки электрической прочности изоляции между обмотками одну из них соединяют с проводом высокого напряжения, а остальные с корпусом. Поочередно проверяют все обмотки. Испытательные напряжения должны быть такими, чтобы в процессе испытаний выявились дефектные участки изоляции, но в то же время повреждалась ее исправная часть. Сопротивления обмоток постоянному току в холодном состоянии измеряют одинарным (при R>10 Ом)или двойным мостом, а также методом амперметра- и вольтметра. Для проверки правильности сборки схемы используют самый простой способ - кратковременно подключают статор к сети 127 или 220 В, а затем к поверхности расточки прикладывают стальной шарик и отпускают его. Если вращается по окружности, расточки, схема собрана верно. После пропитки и сушки повторяют испытания, проведенные до пропитки. После пропитки и сушки Rиз обмоток электродвигателей напряжением до 660 В, измеренное мегаомметром на 1000 В должно быть не менее 3 М0м для обмоток статора, обмотки ротора (полная перемотка); и 1 МОм - для обмотки статора и 0,5 МОм для обмотки ротора (частичная перемотка). Это рекомендации практики ремонта и эксплуатации. Каждый электродвигатель после капитального ремонта должен пройти контрольные испытания, при которых измеряют сопротивление изоляции обмоток относительно корпуса машины и между обмотками; сопротивление обмоток при постоянном токе в практически холодном состоянии; испытывают изоляцию обмоток и изоляцию между обмотками на электрическую прочность - определяют ток х.х.