Темичев-Далидович

реклама

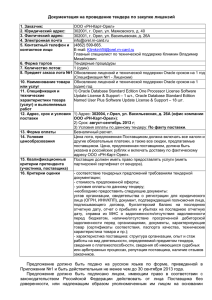

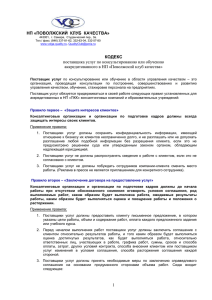

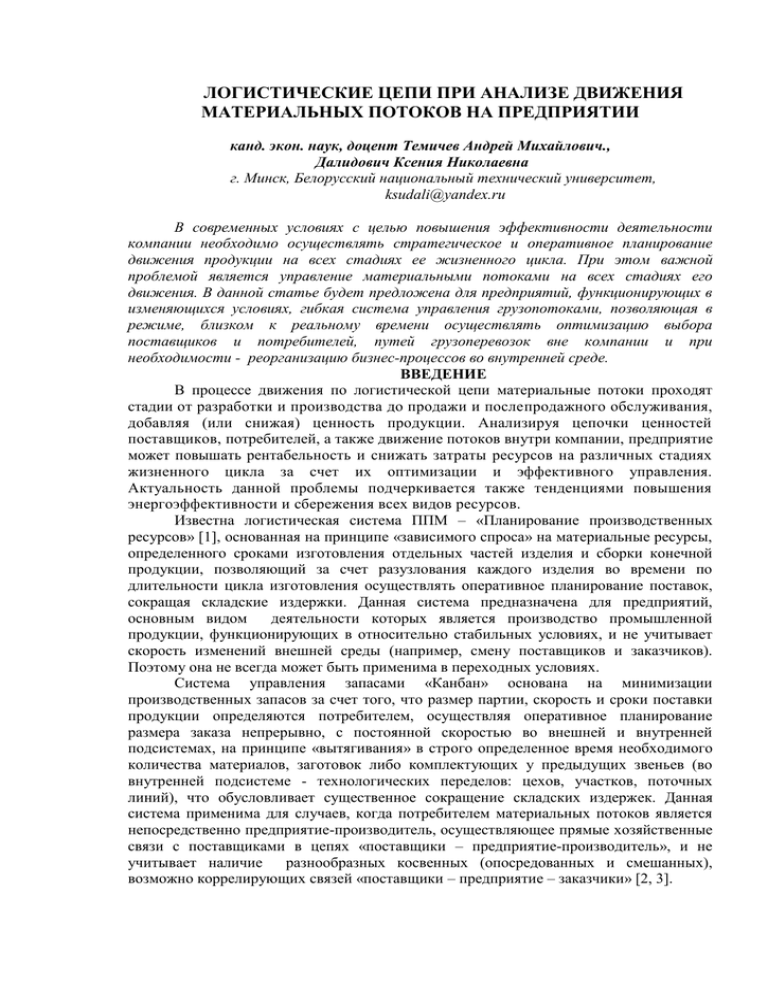

ЛОГИСТИЧЕСКИЕ ЦЕПИ ПРИ АНАЛИЗЕ ДВИЖЕНИЯ МАТЕРИАЛЬНЫХ ПОТОКОВ НА ПРЕДПРИЯТИИ канд. экон. наук, доцент Темичев Андрей Михайлович., Далидович Ксения Николаевна г. Минск, Белорусский национальный технический университет, ksudali@yandex.ru В современных условиях с целью повышения эффективности деятельности компании необходимо осуществлять стратегическое и оперативное планирование движения продукции на всех стадиях ее жизненного цикла. При этом важной проблемой является управление материальными потоками на всех стадиях его движения. В данной статье будет предложена для предприятий, функционирующих в изменяющихся условиях, гибкая система управления грузопотоками, позволяющая в режиме, близком к реальному времени осуществлять оптимизацию выбора поставщиков и потребителей, путей грузоперевозок вне компании и при необходимости - реорганизацию бизнес-процессов во внутренней среде. ВВЕДЕНИЕ В процессе движения по логистической цепи материальные потоки проходят стадии от разработки и производства до продажи и послепродажного обслуживания, добавляя (или снижая) ценность продукции. Анализируя цепочки ценностей поставщиков, потребителей, а также движение потоков внутри компании, предприятие может повышать рентабельность и снижать затраты ресурсов на различных стадиях жизненного цикла за счет их оптимизации и эффективного управления. Актуальность данной проблемы подчеркивается также тенденциями повышения энергоэффективности и сбережения всех видов ресурсов. Известна логистическая система ППМ – «Планирование производственных ресурсов» [1], основанная на принципе «зависимого спроса» на материальные ресурсы, определенного сроками изготовления отдельных частей изделия и сборки конечной продукции, позволяющий за счет разузлования каждого изделия во времени по длительности цикла изготовления осуществлять оперативное планирование поставок, сокращая складские издержки. Данная система предназначена для предприятий, основным видом деятельности которых является производство промышленной продукции, функционирующих в относительно стабильных условиях, и не учитывает скорость изменений внешней среды (например, смену поставщиков и заказчиков). Поэтому она не всегда может быть применима в переходных условиях. Система управления запасами «Канбан» основана на минимизации производственных запасов за счет того, что размер партии, скорость и сроки поставки продукции определяются потребителем, осуществляя оперативное планирование размера заказа непрерывно, с постоянной скоростью во внешней и внутренней подсистемах, на принципе «вытягивания» в строго определенное время необходимого количества материалов, заготовок либо комплектующих у предыдущих звеньев (во внутренней подсистеме - технологических переделов: цехов, участков, поточных линий), что обусловливает существенное сокращение складских издержек. Данная система применима для случаев, когда потребителем материальных потоков является непосредственно предприятие-производитель, осуществляющее прямые хозяйственные связи с поставщиками в цепях «поставщики – предприятие-производитель», и не учитывает наличие разнообразных косвенных (опосредованных и смешанных), возможно коррелирующих связей «поставщики – предприятие – заказчики» [2, 3]. 2 СИСТЕМА УПРАВЛЕНИЯ ГРУЗОПОТОКАМИ, ОСНОВАННАЯ НА ПРОЦЕССНОМ ПОДХОДЕ Предложенная система управления материальными потоками основана на том, что организацию представляют как совокупность взаимосвязанных внешних и внутренних процессов, классифицируют и идентифицируют данные процессы, строят их функциональные модели, соединяют входы и выходы, объединяя процессы в параллельно-последовательные сети (с учетом многовариантности протекания), условно разделяют сети на блоки - «Поставщики», «Внутренняя среда», «Заказчики», в пределах каждого блока выделяют цепи процессов (пути), определяют приращения затрат в каждой цепи, ранжируют цепи по критерию минимизации затрат, находят оптимальные пути в каждом блоке и соединяют их, получая результирующий путь движения материальных потоков в соответствии целевой функцией: Y= n m i 1 j 1 k s min , ij ij где kij– удельный вес i-го фактора в j-м звене по минимизации издержек, sij – приращение затрат, обусловленное i-м фактором в j-м звене. Предлагаемый способ реализован путем создания автоматизированной системы контроля материальных потоков на примере транспортной компании. Общий алгоритм описания сети процессов, заимствованный из ТКП 45-1.01-80, включает процедуры [4]: 1) определить процессы; 2) классифицировать процессы; 3) идентифицировать процессы; 4) документировать процессы; 5) осуществить проверку (верификацию) описания процессов на соответствие требованиям; 6) утвердить документацию по процессам. Классификация процессов осуществлялась в соответствии с ISO 9000 [5], ISO 9001 [6] и ТКП 45-1.01-80 [4]. Для описания процессов использовалась методология функционального моделирования IDEF0. Базы данных создавались в среде Excel, программах VBA (Visual Basic for Applications), Delphi, MySQL, C/C++/Visual C++. В блоке «Внутренняя среда» управление процессами осуществлялось на основе функционально-стоимостного анализа. Предлагаемая система, основанная на модульном принципе, обеспечивает высокую гибкость в управлении материальными потоками за счет автоматизации процедур планирования и контроля взаимодействия между отдельными процессами, цепями и блоками, позволяет повысить эффективность и результативность управления за счет проведения мониторинга, перераспределения ресурсов и снижения затрат. Механизм функционирования системы поясняется рисунками, представленными общей схемой управления материальными потоками по блокам «Поставщики», «Внутренняя среда», «Заказчики» (см. рис. 1). 3 Механизм функционирования основан на взаимодействии блоков процессов и «Поставщики» «Заказчики» «Внутренняя среда» Поставщик 1 Поставщик 2 …………. Поставщик n Заказчик 1 Заказчик 2 …………. Заказчик m Функциональностоимостной анализ внутренних процессов оптимизация выбора пути оптимизация выбора пути … точка управления запасами Создание запроса оптимизация выбора набора процедур Анализ требований точка управления запасами Выработка заказчиком требований к условиям поставок - критериев выбора поставщика Рис. 1 Схема функционирования системы автоматизированного анализа управления грузопотоками осуществляется следующим образом. Организация (блок «Внутренняя среда»), руководствуясь требованиями заказчика (блок «Заказчики»), а также мнением экспертов, осуществляет выбор поставщика (блок «Поставщики») в соответствии с установившимся рейтингом, анализирует возможные варианты поставок с учетом географических, экономических и других факторов, также ранжируя их по значимости, и выбирает оптимальную схему (сеть процессов) поставки. На рисунках 2 и 3 изображены предлагаемые формы рейтинговых таблиц, содержащие данные о поставщиках и заказчиках. Блоки «Поставщики» и «Заказчики» представляют собой базы данных с указанием сведений, ранжируемых по степени значимости экспертными и расчетными методами, что позволяет осуществлять выбор оптимального пути протекания процессов в пределах данных модулей. Форма расчета Цена за ед.продукции, у.е. Валюта расчетов Страховые услуги 2 3 4 5 6 7 8 9 Рис 2 База данных поставщиков 10 11 12 Репутация и имидж Возможный объем поставки, кг 1 Оперативность поставки Полнота товарного ассортимента соблюдение сроков, графиков поставки Дополнительные услуги Срок доставки груза Поставщик 1 Поставщик 2 Поставщик n Наличие собственного транспорта Рейтинг поставщика Страна нахождения Критерии выбора 13 4 Выбор поставщика осуществляется на основе запроса, ключевыми критериями которого являются требования заказчика. Кроме того показатели в столбцах сформированы в порядке установленного рейтинга (весовые коэффициенты определяются экспертными методами). Заказчик, заполняя специальный бланк на стадии заключения договора, определяет основные требования к организации поставок, что является для компании-посредника ключевым фактором при оптимизации выбора поставщика. Наличие собственного транспорта Форма расчета Объем заказа Валюта расчета Репутация и имидж Заказчик 1 Заказчик 1 Заказчик n место нахождения Критерии выбора Рейтинг заказчика 1 2 3 4 5 6 Рис 3 База данных заказчиков База данных заказчиков, представляет собой постоянно обновляемый свод характеристик и рейтинга, составленный на основе их имиджа на рынке, опыта работы с ними и рекомендаций партнеров. Система позволяет осуществить анализ информации о заказчиках на предварительном этапе заключения договора. Рисунок 4 иллюстрирует графическое отображение вариантов протекания процессов (ориентированный граф) и оптимизацию выбора по критерию минимизации затрат. обратная связь состояние 11 Начальное состояние 1 состояние 12 состояние 13 состояние 2.1 состояние 2.2 состояние 2.3 … … … обратная связь состояние 14 состояние 2.4 … состояние 2.5 … Желаемое состояние n Рис 4 Оптимизация и выбор сценария протекания процесса 5 Блок «Внутренняя среда» представляет собой модель сети бизнес-процессов, позволяющую оценивать процессы с точки зрения их эффективности и результативности, определять вклад каждого процесса в формирование добавленной стоимости основного процесса организации, выявлять дублирующие операции и осуществлять перераспределение ресурсов в режиме, близком к реальному времени. На рисунке жирными стрелками показан наиболее эффективный путь протекания процессов. ЗАКЛЮЧЕНИЕ Использование процессного подхода дает возможность обобщить и графически отобразить многофакторную функциональную модель организации как открытой системы, и, осуществляя мониторинг изменений внешних и внутренних переменных, применять корректирующие мероприятия в режиме, близком к реальному времени. Расчет результирующих затрат производится на основе анализа их приращений в выбранных цепях. Предлагаемая модель может быть использована на предприятиях различных масштабов и видов собственности, занимающихся производством промышленной продукции и услуг, осуществляющих управление материальными потоками. Литература 1. Сачко Н.С. Организация и оперативное управление машиностроительным производством: учебник / Н.С. Сачко – 2-е изд., Минск: Новое знание, 2006. – 636 с., с.424. 2. Акунец В.П. Расчеты календарно-плановых нормативов: Метод. Пособие к практическим занятиям по дисциплине «Оперативное управление на предприятии». – Мн.: БНТУ, 2002. – 86 с. 3. Гаджинский А. М. Логистика. М.: Информационно-внедренческий центр «Маркетинг», 1999. 228 с. 4. ТКП 45-1.01-80- 2007. Статистические методы при оценке качества продукции и результативности процессов системы менеджмента качества. Порядок применения. – Минстройархитектуры и строительства Республики Беларусь. – 19 с. 5. ISO 9000. Quality management systems — Fundamentals and vocabulary. 6. ISO 9001. Quality management systems – Requirements.