ПОВЫШЕНИЕ НАДЕЖНОСТИ НЕФТЕГАЗОПРОВОДОВ НА ОСНОВЕ ПРИМЕНЕНИЯ ВИБРАЦИОННОЙ ОБРАБОТКИ СВАРНЫХ

реклама

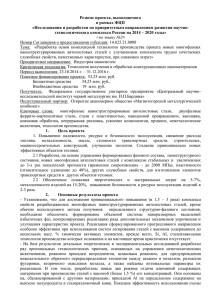

На правах рукописи ХАФИЗОВА Олеся Фралитовна ПОВЫШЕНИЕ НАДЕЖНОСТИ НЕФТЕГАЗОПРОВОДОВ НА ОСНОВЕ ПРИМЕНЕНИЯ ВИБРАЦИОННОЙ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ В ПРОЦЕССЕ РЕМОНТА ТРУБОПРОВОДОВ Специальность 25.00.19 – Строительство и эксплуатация нефтегазопроводов, баз и хранилищ Автореферат диссертации на соискание ученой степени кандидата технических наук САНКТ-ПЕТЕРБУРГ 2011 Работа выполнена в федеральном государственном бюджетном образовательном учреждении высшего профессионального образования Санкт-Петербургском государственном горном университете Научный руководитель: доктор технических наук, старший научный сотрудник Болобов Виктор Иванович Официальные оппоненты: доктор технических наук, профессор Мустафин Фаниль Мухаметович кандидат технических наук Василевич Александр Владимирович Ведущая организация транспорта энергоресурсов» – ГУП «Институт проблем Защита состоится 23 июня 2011 г. в 11 ч на заседании диссертационного совета Д 212.224.10 при Санкт-Петербургском государственном горном университете по адресу: 199106, г. Санкт-Петербург, 21-я линия, дом 2, ауд. 1160. С диссертацией можно ознакомиться в библиотеке Санкт-Петербургского государственного горного университета. Автореферат разослан 23 мая 2011 г. УЧЕНЫЙ СЕКРЕТАРЬ диссертационного совета д.т.н., доцент А.К. НИКОЛАЕВ 2 ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ Актуальность темы исследований Ремонт изношенных участков магистральных нефтегазопроводов в ряде случаев приводит к необходимости их замены на новые участки из сталей, отличающихся по химическому составу и механическим свойствам от основного материала трубопровода. Получаемые при этом разнородные сварные соединения отличаются повышенным уровнем остаточных напряжений и пониженной сопротивляемостью к воздействию различных факторов, способствующих разрушению. Это приводит к снижению долговечности нефтегазопроводов как одного из основных показателей их надёжности. Качество соединений разнородных сталей зависит от степени различия их состава и механических свойств. Для повышения остаточного ресурса нефтегазопроводов с соединениями разнородных сталей , в настоящее время используют послесварочную термическую обработку. Согласно нормативным документам на проведение сварочно-монтажных работ на промысловых и магистральных газопроводах, при сварке сталей, отличающихся по пределу прочности более чем на 80 МПа, необходимо проводить высокий отпуск, заключающийся в нагреве сварного соединения до температуры 575 - 600оС, выдержке в течение часа и последующем медленном охлаждении. Такой вид термической обработки является сложным и энергоемким процессом, который трудно осуществлять в полевых условиях. Известно, что альтернативным методом снятия остаточных напряжений в сварных соединениях однородных сталей является вибрационная обработка свариваемых элементов, проводимая в процессе сварки. Большой вклад в изучение данного вопроса внесли Г.В. Сутырин, В.А. Судник, В.А. Винокуров, М.Н. Могильнер, А.М. Файрушин, Я.А. Колесников, А.Л. Карпов, Z. Zhu, L. Chen, D. Rao, J. Xu, C. Ni, и другие. В работах В.Г. Полнова, В.М. Сагалевича и других показано, что вибрационная обработка при сварке однородных сталей наиболее эффективна при частотах, близких к частоте собственных колебаний свариваемой конструкции. 3 В то же время, несмотря на свою простоту и значительный положительный эффект, вибрационная обработка как метод повышения надежности сварных соединений нефтегазопроводов практически не используется. В литературных источниках отсутствуют сведения о применении виброобработки при производстве сварных соединений из разнородных сталей. Поэтому проведение исследований по изучению влияния вибрации на качество соединений разнородных сталей и внедрение вибрационной обработки в технологию сварочно-монтажных работах на нефтегазопроводах является актуальной задачей. Цель работы: повышение надежности эксплуатации нефтегазопроводов, имеющих соединения из разнородных сталей, путем применения их вибрационной обработки в процессе ремонта. Задачи исследований: 1. Разработать метод обеспечения равной прочности соединений участков трубопровода, находящегося в длительной эксплуатации, и врезаемых при его ремонте участков трубы из более прочной стали. 2. Установить частоты собственных колебаний подвешенных на время сварочно-монтажных работ участков трубопроводов различных диаметров для выбора оптимального значения частоты вибрационной обработки соединения. 3. Определить влияние вибрационной обработки с частотой, близкой к частоте собственных колебаний участков трубопроводов, на надежность сварных соединений разнородных сталей. 4. Экспериментально изучить и сравнить влияние вибрационной и термической обработок на качество соединений разнородных трубопроводных сталей. 5. Разработать технологию сварочно-монтажных работ на нефтегазопроводах с применением вибрационной обработки. Идея работы: долговечность и надёжность кольцевых соединений нефтегазопроводов из разнородных сталей следует обеспечивать за счет вибрационного воздействия в процессе сварки. Научная новизна работы: 1. Установлена зависимость частот собственных колебаний 4 участков трубопроводов от их диаметров и длин, на основании которой определены необходимые частоты (50 – 360 Гц) вибрационной обработки свариваемых участков магистральных нефтегазопроводов из разнородных сталей для повышения качества их сварных соединений. 2. Установлено, что вибрационная обработка соединений разнородных сталей, проведенная с частотой, близкой к частоте собственных колебаний свариваемого участка трубопровода, повышает его долговечность до 4-х раз и может служить заменой термической обработке. Защищаемые положения: 1. Для повышения надежности соединений магистральных нефтегазопроводов вибрационную обработку в процессе сварки следует вести с частотой, прямо пропорциональной диаметру трубопровода, близкой к частоте собственных колебаний свариваемого участка. 2. Применение вибрации с частотой 50…360 Гц в процессе сварочно-монтажных работ на участках нефтегазопроводов из разнородных сталей с диаметром от 720 мм до 1420 мм повышает до 4-х раз долговечность разнородных сварных соединений и способно заменить послесварочную термическую обработку. Методы исследований При решении поставленных задач использовался комплексный метод исследований, включающий анализ и обобщение данных по сварочно-монтажным работам на нефтегазопроводах и вибрационной обработке сварных соединений, стандартные методы определения механических свойств, а также рентгеноструктурный, электронно-микроскопический и рентгенофлуоресцентный методы анализа. Обработка результатов экспериментов проводилась с использованием метода регрессионного анализа. Практическое значение работы: разработанная технология сварочно-монтажных работ с применением вибрационной обработки на участках нефтегазопроводов из разнородных сталей, которая позволяет снизить энергозатраты и исключить послесварочные операции; 5 предложенный способ снятия остаточных напряжений в сварных соединениях металлов (заявка на изобретение № 2009128814/02 (040086)), заключающийся в направленности приложения вибрационного воздействия, обеспечивает повышение качества соединений разнородных сталей нефтегазопроводов. Обоснованность и достоверность научных положений, выводов и рекомендаций подтверждена удовлетворительной сходимостью результатов теоретических и экспериментальных исследований. Апробация работы. Основные результаты работы докладывались на III Международном форуме «Образование, наука, производство» (Белгород, 2006); Всероссийском смотре-конкурсе научно-технического творчества студентов «Эврика-2006» (Новочеркасск, 2006); XII Республиканском конкурсе научных работ Республики Башкортостан - 2007 (Уфа, 2007); 61-й Студенческой Научной Конференции «Нефть и газ-2007» (Москва, 2007); 8-й Международной специализированной конференции «Нефтепереработка и нефтехимия» в рамках 7-го международного форума «ТЭК России» (Санкт-Петербург, 2007); Международном форумконкурсе молодых учёных молодых ученых «Проблемы недропользования» (Санкт-Петербург, СПГГИ (ТУ), 2008); Х Международной молодежной научно-технической конференции «Севергеоэкотех-2009» (Ухта, 2009); IV Международной учебно-научнопрактической конференции «Трубопроводный транспорт – 2008» (Уфа, 2007); международной научной конференции «60-й день горняка и металлурга» (Фрайберг, Германия, 2009); Немецком Аэрокосмическом центре DLR (Штутгарт, Германия, 2011) и др. Публикации По теме диссертации опубликовано 19 научных работ, в том числе 3 статьи в журналах, входящих в перечень журналов ВАК Минобрнауки России, подана 1 заявка на изобретение. Личный вклад соискателя состоит в создании экспериментального стенда, разработке методики, проведения экспериментальных исследований и обработке их результатов. 6 Реализация результатов работы Разработанная технология сварочно-монтажных работ с применением вибрационной обработки может быть использована при ремонте нефтегазопроводов для исключения послесварочных операций. Научные и практические результаты работы используются в учебном процессе СПГГУ при изучении дисциплины «Технология металлов и трубопроводно-строительных материалов» студентами специальности 130501. Структура и объем работы. Диссертация состоит из введения, 4 глав и заключения общим объемом 111 страниц, содержит 13 таблиц, 37 рисунков, а также список литературы из 145 наименований. ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ Во введении дана общая характеристика работы, обоснована ее актуальность, определены цель, идея, задачи, изложены защищаемые положения, научная новизна и практическая значимость. Первая глава посвящена анализу специфики сварочномонтажных работ при ремонте нефтегазопроводов. Рассмотрены применяемые виды сварки, а также сложности, возникающие при замене аварийных участков трубопроводов в случае необходимости сварки разнородных сталей. Получаемые при этом сварные соединения характеризуются повышенным уровнем остаточных напряжений и пониженной сопротивляемостью к инициаторам разрушения, что приводит к снижению долговечности свариваемого участка трубопровода. Для повышения качества сварных соединений разнородных сталей в настоящее время проводят послесварочную термическую обработку. Согласно нормативным документам на проведение сварочно-монтажных работ на магистральных газопроводах, при сварке сталей, отличающихся по пределу прочности более чем на 80 МПа, необходимо проводить послесварочный высокий отпуск, заключающийся в нагреве сварного соединения до температуры 575 - 600○С, выдержке в течение часа и последующем медленном охлаждении. В связи с тем, что термическая обработка является энергоемким процессом, трудно осуществимым в полевых 7 условиях, была поставлена задача замены используемой термической обработки сварных соединений из разнородных сталей на более доступный и менее трудозатратный метод снижения остаточных напряжений с целью повышения долговечности свариваемых участков трубопроводов. На основании анализа существующих методов снижения остаточных напряжений в сварных соединениях делается вывод, что наиболее эффективным из них является вибрационная обработка свариваемых элементов из однородных сталей, проводимая в процессе сварки. При этом ее следует осуществлять с частотой, близкой к частоте собственных колебаний свариваемой конструкции. Сведений о вибрационной обработке соединений из разнородных сталей в литературе не обнаружено, а сам метод вибрационной обработки, несмотря на его простоту и значительный положительный эффект, при проведении сварочно-монтажных работ на нефтегазопроводах не используется. Поэтому исследование влияния вибрационной обработки на качество соединений из разнородных трубопроводных сталей, а также ее внедрение в технологический процесс сварочномонтажных работах на нефтегазопроводах является актуальной задачей. Во второй главе представлен расчет частоты собственных колебаний свариваемых участков трубопровода, близкой к которым необходимо проводить вибрационную обработку сварного соединения. Расчет проведен для трубопроводов различных диаметров. Удерживаемый на тросах участок трубопровода, в средней части которого ведутся сварочно-монтажные работы, моделируется балкой длиной l, жестко защемленной с обоих концов, с поперечной распределенной по некоторому закону нагрузкой q=q(x). Расчетная схема представлена на рис.1. Частоты собственных колебаний балки рассчитываются при решении уравнения, выведенного для колонны бурильных труб, с учетом граничных условий, определяемых формой закрепления концов участка трубопровода y x, t u x sin kt , 8 (1) где u(x) – неизвестная форма колебаний; k – неизвестная частота собственных колебаний балки, рад/с. Рис. 1 Расчетная схема для решения задачи о поперечных колебаниях участка трубопровода: 1–концы магистрального трубопровода; 2–ввариваемый фрагмент трубопровода; 3–сварные швы; 4–тросы для спуска и стыковки (прихватки) ввариваемого фрагмента; 5–стропы; y(x)–прогиб в сечении x; 6 – изогнутая ось трубопровода; l–длина участка трубопровода между местами закреплений на нем строп В результате получается трансцендентное уравнение cos где l4 k 2 EJ которое 1 , ch может (2) служить для отыскания безразмерных чисел , что наиболее просто осуществить графически (рис. 2). Из графика (рис. 2) следует, что в диапазоне от + 1 до - 1 функция 1 ch асимптотически приближается к оси абсцисс ( ), пересекая график косинусоиды (cos ) и образуя на пересечениях искомые величины : 1 , 2 ,…, n , то есть образуется множественный спектр характеристических чисел, первое из которых 1 = 4,73. Для определения других чисел можно использовать приближенную формулу: 9 n 2n 1 , где n 1,2,3,... 2 (3) 1 2 1 0 2 2 2 2 2 -1 Рис. 2. Графическое решение уравнения (2): 1 – 1/ch ν; 2 – cos ν Искомая частота собственных колебаний участка трубопровода при внешнем воздействии на него определится из выражения: fn n2 2 l 2 EJ . (4) Расчет производился для стальных труб диаметров, используемых при прокладке отечественных магистральных нефтегазопроводов (от 720 до 1420 мм). За длину l (5 и 10 м) подвешенного участка принимали имеющие место в реальных условиях граничные расстояния между точками закрепления трубопровода тросами при его подъеме со дна траншеи на время сварочно-монтажных работ на нефтегазопроводах. Значение модуля упругости E при растяжении-сжатии трубопроводной стали считали равным 200 ГПа. Осевые моменты инерции сечений труб выбранных диаметров рассчитывали по формуле J 0,05 D 4 1 4 , где d D – отношение внутреннего диаметра трубы к внешнему. При расчете массы единицы длины трубопровода плотность стали ρ принимали равной 7850 кг/м3. Результаты расчета fn по формуле (4) при первом значении характеристических чисел ( 1 ) и, соответственно, для первого 10 (основного) значения частот собственных колебаний подвешенного участка трубопроводов представлены в рис. 3. fn , Гц 400 l=5 м 300 200 100 l=10 м 0 800 900 1000 1100 1200 1300 1400 Dn, мм Рис. 3. Зависимость частоты собственных колебаний fn от номинального размера трубы Dn и длины участка l С увеличением номинального диаметра трубы частота собственных колебаний участка трубопровода fn, подвешенного на время сварочно-монтажных работ, возрастает, принимая значения от 50 до 360 Гц для всех диаметров отечественных магистральных трубопроводов. При этом изменение толщины стенки трубы (δ = 5….16 мм) на величине fn, практически, не сказывается. В то же время изменение расстояния между точками закрепления тросов на поднимаемом участке трубопровода (длины l) на значении частоты собственных колебаний сказывается весьма существенно. В третьей главе представлена схема экспериментального стенда (рис. 4), изготовленного в СПГГУ (Санкт-Петербург) для проведения сварки с вибрацией с частотой f, приближающейся к частоте собственных колебаний fc системы, которую можно регулировать и устанавливать близкой к частоте собственных колебаний fn свариваемых участков реальных нефтегазопроводов. Экспериментальные исследования влияния вибрационной обработки на усталостную выносливость, ударную вязкость при отрицательных температурах, микроструктуру различных зон сварных соединений и другие основные механические свойства сварных соединений разнородных трубопроводных сталей проводились в Немецком аэрокосмическом центре DLR (Штутгарт, Германия), СПбГПУ 11 (Санкт-Петербург) и Фрайбергской горной академии (Фрайберг, Германия). Рис. 4 Схема экспериментального стенда по изучению влияния вибрационной обработки различной частоты на качество сварных соединений из трубопроводных сталей: 1–свариваемые листовые заготовки; 2–электрододержатель; 3–электродвигатель; 4 –дебаланс; 5–сменные стальные пластины; 6–выпрямитель сварочный; 7–основание; 8–крышка сварочного стола; 9–преобразователь частоты; 10–датчик вибрации AMTest-2 Свариваемые листовые заготовки 1 из выбранных трубопроводных материалов жестко крепились к крышке стола 8 и подвергались во время сварки вынужденным колебаниям относительно неподвижного массивного основания 7. К крышке стола устанавливался асинхронный электрический двигатель переменного тока 3, на валу которого находился дебаланс 4, который являлся источником колебаний. Перемещением центра массы дебаланса изменялась амплитуда а задаваемых колебаний (аmax=62 мкм). Частота вынужденных колебаний f системы (свариваемых заготовок, крышки стола и электродвигателя) совпадала с частотой ω вращения вала двигателя, которая, в свою очередь, регулировалась с помощью преобразователя частоты 9. Значение f регистрировалось датчиком вибрации AMTest-2 10. Частота собственных колебаний fc системы регулировалась изменением ее жесткости k, что достигалось варьированием количества N пластин 5, соединяющих крышку стола с основанием. При количестве пластин, равным N=2, и частоте вращения вала двигателя ω=3000 об/мин, частота вынужденных колебаний 12 системы была равной 50 Гц, близкой к частоте собственных колебаний системы (fc = 8,3 Гц) и участка трубопровода диаметром 820 мм и длиной l=10 м (fn =53 Гц). Объектом исследований являлись сварные соединения, изготовленные из пластин (δ=8–10 мм) трубопроводных сталей: 20 и 16ГС, а также Ст3сп и 10Г2ФБ, различающихся по пределу прочности на 90 и 240 МПа, соответственно. Таким образом, моделировали сварные соединения, получаемые при замене изношенных участков трубопроводов на новые из более прочных сталей. Для сравнения соединения разнородных сталей изготавливались без обработки, с послесварочной термической обработкой и с вибрационной обработкой с частотами 50, 100, 160 Гц. Сварка пластин осуществлялась встык методом ручной электродуговой сварки в три прохода с использованием электродов марок Э50А–ОГПЭ-01 и Э50А-УОНИИ-13/55. Полученные соединения разнородных сталей разрезали в поперечном направлении относительно сварного шва на полосы, из которых изготавливали образцы для соответствующих механических испытаний. Для исследования влияния вибрационной обработки на усталостную выносливость, как на параметр, определяющий долговечность и надежность как соединения, так всего участка трубопровода в целом, образцы со сварным швом после той или иной обработки подвергали циклическим нагрузкам растяжения – сжатия, что моделировало воздействие давления рабочей среды на стенки трубопровода. Максимальное напряжение, которое возникало в рабочей зоне образцов при циклических нагрузках устанавливали исходя из экспериментального определения предела прочности материала наименее прочной стали сварного соединения σmax = 0,4∙σв. Такое напряжение заведомо превышало уровень допустимых напряжений σдоп, которые могут возникать в стенках нефтегазопровода из данного материала при перекачке продукта. Как следует из результатов испытаний на усталостную выносливость (табл. 1), вибрационная обработка сварных соеди- 13 нений, проведенная с частотой, близкой к частоте собственных колебаний системы, до 4-х раз повышает число циклов нагружений, которое может выдержать соединение до разрушения. Таблица 1 Результаты испытаний образцов из сварных соединений сталей Ст3сп - 10Г2ФБ на усталостную выносливость Режим обработки Без обработки С термической обработкой С вибрационной обработкой Количество циклов до разрушения N 1 2 3 0,328096·106 0,257369·106 1,075·106 ≥ 1·106 ≥ 1·106 ≥ 1·106 ≥ (1÷7)·106 ≥ 1·106 Вторым основным параметром, определяющим надежность соединения, является ударная вязкость его различных зон. Для ее определения образцы с V-образным надрезом, вырезанные из различных зон соединения, подвергали испытаниям на ударный изгиб при температуре минус 20°С. Такой уровень температур, согласно нормативным документам, отвечает требованиям к проведению испытаний трубопроводных сталей. Зависимость ударной вязкости при температуре минус 20°C различных зон сварного соединения разнородных сталей от вида обработки и частоты виброобработки в процессе сварки иллюстрируют гистограммы, представленные на рис. 5, 6. Как следует из рис. 5, 6 применение вибрационной обработки повышает ударную вязкость как металла сварного шва, так и зоны термического влияния обеих сталей. Причем наибольший эффект (рост KCV металла сварного шва до 105 %) достигается при частоте вибрационной обработки f=50 Гц, наиболее близкой к частоте собственных колебаний системы (fс 22 Гц). Кроме того проводились испытания для определения прочностных свойств различных зон сварного соединения и их микроструктуры. Результаты микроструктурного анализа сварного шва показали, что применение виброобработки с частотами 50 и 100 Гц, близкими к частоте собственных колебаний системы, способствует измельчению зерна. 14 KCV, Дж/см2 180 без в.о. 160 в.о. f=50 Гц в.о. f=100 Гц 140 в.о. f=160 Гц 120 KCV, Дж/см2 140 без в.о. 120 в.о. f=50 Гц т.о. 100 80 100 60 80 60 40 40 20 0 20 Ст3сп ЗТВ1 СШ ЗТВ2 10Г2ФБ Сталь 20 Рис. 5 Зависимости ударной вязкости КСV металла шва и зон термического влияния ЗТВ1 и ЗТВ2 соединения разнородных сталей Ст3сп-10Г2ФБ в зависимости от вида обработки: вибрационной обработки (в.о.), термической обработки (т.о.) ЗТВ1 СШ ЗТВ2 16ГС Рис. 6 Зависимости ударной вязкости КСV металла шва и зон термического влияния ЗТВ1 и ЗТВ2 соединения разнородных сталей Сталь20-16ГС от частоты вибрационной обработки (в.о.) f Испытания образцов на растяжение (рис. 7, 8) показали, что применение виброобработки с частотой, близкой к частоте собственных колебаний системы fс, приводит к увеличению условного предела текучести (σ02) при неизменной величине предела прочности (σВ) металла сварного шва. , МПа 700 , МПа 700 Предел текучести, МПа Предел прочности, МПа 600 600 500 500 400 400 300 300 без обработки с вибрационной с термической обработкой обработкой Рис. 7 Прочностные характеристики (σ0,2, σB) металла сварного шва соединений сталей Ст3сп-10Г2ФБ в зависимости от вида обработки 15 Предел текучести, МПа Предел прочности, МПа 0 50 100 160 f, Гц Рис. 8 Прочностные характеристики (σ0,2, σB) металла сварного шва соединений сталей Сталь20-16ГС в зависимости от частоты виброобработки f Результаты экспериментов показали, что применение виброобработки в процессе сварки положительно влияет на механические свойства материалов в различных зонах сварного соединения разнородных сталей, увеличивая их усталостную выносливость, ударную вязкость и предел текучести. Причём наибольший эффект достигается при частоте виброобработки, наиболее близкой к частоте собственных колебаний системы, что можно объяснить максимальной амплитудой, возникающей при этой частоте колебаний и, как следствие, максимальными напряжениями, возникающими в металле и снижающими уровень остаточных напряжений. Другой причиной улучшения механических свойств сварного шва является измельчение зёрен металла, образующихся в процессе кристаллизации, под действием колебаний. В четвертой главе разработана технология сварочномонтажных работ на нефтегазопроводах с применением вибрационной обработки и конструкция приспособления вибрационного воздействия на кольцевое соединение трубопровода. Схема расстановки оборудования при проведении сварочномонтажных работ с вибрационной обработкой представлена на рис. 9. Рис. 9 Схема расстановки оборудования при проведении сварочно-монтажных работ при замене аварийного участка трубопровода с применением вибрационной обработки: 1–отвал грунта; 2–свариваемые участки трубопровода; 3–трубоукладчики; 4–установка сварочная; 5–устройство для обработки торцов; 6–внешний центратор; 7–хомут с вибрационным устройством; 8–датчик и регулятор частоты 16 В соответствии с разработанной технологией сварочномонтажных работ на нефтегазопроводах с применением вибрационной обработки, работы рекомендуется проводить в следующем порядке: участок трубопровода, который подлежит ремонту, поднимается над дном траншеи; вблизи места сварки к трубопроводу крепится вибрационное оборудование 7, необходимое для проведения виброобработки; исходя из диаметра трубы и длины участка l трубопровода, висящего на тросах 2 и подготовленного к сварке, подбирается частота собственных колебаний участка fn, производится стыковка с магистральным трубопроводом и прихватывается временной сваркой; вибровоздействие на участок с частотой, близкой к расчетной (fn) осуществляется с использованием вибрационного устройства 7, регулятора частоты вибрации и датчика частоты 8; сварка двух участков трубопроводов производится одновременно с вибрационной обработкой сварного соединения. В качестве источника вибрации может быть использован дебаланс асинхронного электрического двигателя переменного тока с преобразователем частоты или стандартное электромагнитное устройство. Схема конструкции вибрационного устройства и способа его крепления к свариваемому участку трубопровода показана на рис. 10. Рис. 10 Схема конструкции приспособления сопутствующей виброобработки при сварке соединений трубопроводов: 1 – ввариваемый участок трубы; 2 –электрододержатель с электродом; 3 – хомут; 4 - вибрационное устройство 17 Алгоритм проведения сварочно-монтажных работ на нефтегазопроводах с применением вибрационной обработки упрощен вследствие исключения операции послесварочной термической обработки (рис. 11). Подготовительные работы Предварительный подогрев и просушка Сварочно-монтажные работы с вибрационной обработкой Контрольные операции Рис. 11 Алгоритм проведения сварочно-монтажных работ на нефтегазопроводах В заключении приводятся общие выводы и рекомендации. ОСНОВНЫЕ ВЫВОДЫ И РЕКОМЕНДАЦИИ 1. Разработан метод вибрационной обработки для обеспечения равной прочности соединений участков трубопровода, находящегося в длительной эксплуатации, и врезаемых при его ремонте участков трубы из более прочной стали. 2. Определены частоты собственных колебаний свариваемых участков трубопроводов исходя из длины участка и диаметра трубопровода. Установлено, что толщина стенки трубопровода не влияет на значение частоты собственных колебаний участка трубопровода. 3. Установлено, что вибрационная обработка сварных соединений из разнородных трубопроводных сталей Ст3сп-10Г2ФБ и 2016ГС, проведенная с частотой 50…200 Гц, близкой к частоте собственных колебаний свариваемых участков трубопроводов, повышает до 4-х раз долговечность и в 2 раза ударную вязкость сварного соединения при температуре минус 20°С. 4. Экспериментально определено, что вибрационная обработка при производстве соединений из разнородных трубопроводных сталей, как метод повышения качества сварных соединений, способна заменить послесварочную термическую обработку. 5. Разработана технология сварочно-монтажных работ на магистральных трубопроводах, заключающаяся в применении сопутствующей вибрационной обработки; предложена конструкция 18 приспособления для проведения вибрационной обработки соединения трубопровода. Основные положения и научные опубликованы в 19 работах, основные из них: результаты 1. Хафизова О.Ф. К влиянию вибрационной обработки на механические свойства разнородных сварных соединений / О.Ф. Хафизова, В.И. Болобов, А.М. Файрушин, А.Ю. Кузькин // Электронный научный журнал «Нефтегазовое дело», 2011. – №1. http://www.ogbus.ru/authors/Khafizova/Khafizova_1.pdf. 2. Хафизова О.Ф. Повышение качества сварных соединений из разнородных трубопроводных сталей вибрационной обработкой конструкций во время сварки // Записки Горного института. – СПб.: СПГГИ (ТУ), 2011. – Т.189. – С. 191-194. 3. Хафизова О.Ф. Экспериментальная установка по изучению влияния вибрационной обработки на механические свойства сварных соединений / О.Ф. Хафизова, В.И. Болобов // Записки Горного института. – СПб.: СПГГИ (ТУ), 2011. – Т.189. – С. 195-197. 4. Хафизова О.Ф. К применению вибрационной обработки при сварке элементов нефтегазопроводов из разнородных материалов / О.Ф. Хафизова, В.И. Болобов, А.М. Файрушин, А.Ю. Кузькин // Проблемы ресурса и безопасной эксплуатации материалов и конструкций. – СПб: СПбГУНиПТ, 2011: Сборник трудов. – С. 223-228. 5. Хафизова О.Ф. Повышение качества сварного шва вибрационной обработкой во время сварки // Севергеоэкотех – 2009: материалы конференции. – Ухта, 2009. – Ч.IV. – C. 221-223. 6. Хафизова О.Ф. Повышение качества изготовления нефтехимических аппаратов и газонефтепроводов применением вибрационной обработки во время сварки // Записки Горного института. – СПб: СПГГИ (ТУ), 2009. – Т.181. – С. 141-143. 7. Хафизова О.Ф. Исследование влияния направления приложения вибрационного воздействия в процессе сварки на уровень остаточных напряжений в стыковом сварном соединении / О.Ф. Хафизова, А.М. Файрушин // Сварочное производство в машиностроении: перспективы развития: Материалы конференции. – Краматорск: ДГМА, 2009. – С. 64-66. 19 8. Khafizova O. Application of vibrating processing to improve quality of welding joints of pipelines // Freiberger Forschungsforum 60. Berg- und Hüttenmännischer Tag 2009: Challenges and solutions in Mineral Industry. – Freiberg: Technische Universität Bergakademie, 2009. – pp. 213-215. 9. Хафизова О.Ф. Применение новых технологий при сварке уторных соединений вертикальных стальных резервуаров / В.М. Куприянов, А.Л. Карпов, А.М. Файрушин, О.Ф. Хафизова // Трубопроводный транспорт-2008: Материалы конференции. – Уфа: ДизайнПолиграфСервис, 2008. – С. 171-173. 10. Хафизова О.Ф. Исследование влияния виброобработки в процессе сварки на свойства сварных соединений при изготовлении нефтехимических аппаратов и газонефтепроводов / О.Ф. Хафизова, В.И. Болобов, А.М. Файрушин // Северные магистральные нефтепроводы: Материалы конференции. ОАО «Северные МН». – 2008. C. 32-33. 11. Хафизова О.Ф. Исследование влияния виброобработки в процессе сварки на свойства сварных соединений из стали 09Г2С при изготовлении нефтегазовых сооружений / О.Ф. Хафизова, А.М. Файрушин, В.И. Болобов, А.Л. Карпов // Трубопроводный транспорт–2008: Материалы конференции. – Уфа: ДизайнПолиграфСервис, 2008. – С. 171-173. Подано заявление о выдаче патента Российской Федерации на изобретение «Способ снятия остаточных напряжений в сварных соединениях металлов» № 2009128814/02(040086) от 27.07.2009 г. 20