МаликовВН-с3

реклама

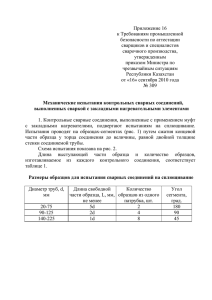

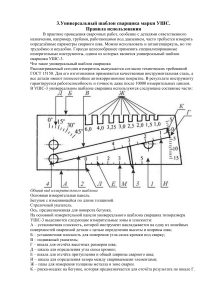

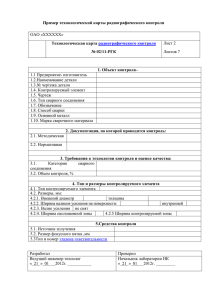

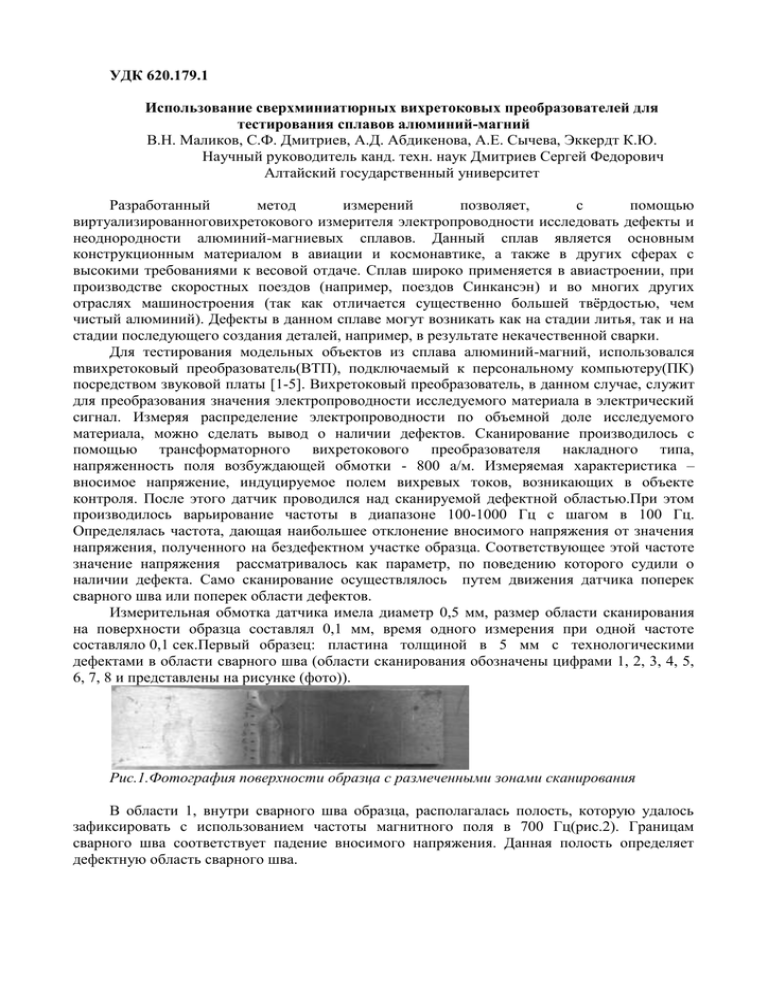

УДК 620.179.1 Использование сверхминиатюрных вихретоковых преобразователей для тестирования сплавов алюминий-магний В.Н. Маликов, С.Ф. Дмитриев, А.Д. Абдикенова, А.Е. Сычева, Эккердт К.Ю. Научный руководитель канд. техн. наук Дмитриев Сергей Федорович Алтайский государственный университет Разработанный метод измерений позволяет, с помощью виртуализированноговихретокового измерителя электропроводности исследовать дефекты и неоднородности алюминий-магниевых сплавов. Данный сплав является основным конструкционным материалом в авиации и космонавтике, а также в других сферах с высокими требованиями к весовой отдаче. Сплав широко применяется в авиастроении, при производстве скоростных поездов (например, поездов Синкансэн) и во многих других отраслях машиностроения (так как отличается существенно большей твёрдостью, чем чистый алюминий). Дефекты в данном сплаве могут возникать как на стадии литья, так и на стадии последующего создания деталей, например, в результате некачественной сварки. Для тестирования модельных объектов из сплава алюминий-магний, использовался mвихретоковый преобразователь(ВТП), подключаемый к персональному компьютеру(ПК) посредством звуковой платы [1-5]. Вихретоковый преобразователь, в данном случае, служит для преобразования значения электропроводности исследуемого материала в электрический сигнал. Измеряя распределение электропроводности по объемной доле исследуемого материала, можно сделать вывод о наличии дефектов. Сканирование производилось с помощью трансформаторного вихретокового преобразователя накладного типа, напряженность поля возбуждающей обмотки - 800 а/м. Измеряемая характеристика – вносимое напряжение, индуцируемое полем вихревых токов, возникающих в объекте контроля. После этого датчик проводился над сканируемой дефектной областью.При этом производилось варьирование частоты в диапазоне 100-1000 Гц с шагом в 100 Гц. Определялась частота, дающая наибольшее отклонение вносимого напряжения от значения напряжения, полученного на бездефектном участке образца. Соответствующее этой частоте значение напряжения рассматривалось как параметр, по поведению которого судили о наличии дефекта. Само сканирование осуществлялось путем движения датчика поперек сварного шва или поперек области дефектов. Измерительная обмотка датчика имела диаметр 0,5 мм, размер области сканирования на поверхности образца составлял 0,1 мм, время одного измерения при одной частоте составляло 0,1 сек.Первый образец: пластина толщиной в 5 мм с технологическими дефектами в области сварного шва (области сканирования обозначены цифрами 1, 2, 3, 4, 5, 6, 7, 8 и представлены на рисунке (фото)). Рис.1.Фотография поверхности образца с размеченными зонами сканирования В области 1, внутри сварного шва образца, располагалась полость, которую удалось зафиксировать с использованием частоты магнитного поля в 700 Гц(рис.2). Границам сварного шва соответствует падение вносимого напряжения. Данная полость определяет дефектную область сварного шва. Рис. 2. Результаты измерений для сварного шва с дефектами, область 1. А1-А2 – границы шва, штрих на графике - максимальная статистическая погрешность. Второй образец: пластина толщиной в 5 мм с профрезированными дорожками с глубиной залегания 1, 3, 4 мм, шириной 1,5 мм, ширина надрезов составляла 1,1 мм. Сканирование проводилось по бедефектной стороне пластины, то есть надрезы моделировали внутренние (подповерхностные) дефекты согласно рис. 3(а). Рис. 3(б). Результаты измерений для тестового образца алюминиевого сплава, глубина залегания дефекта 1, 3, 4 мм. А, В, С границы надрезов Рис. 3(а). Схема контроля. 1 – бездефектная область. 2, 3, 4 – подповерхностные дефекты (надрезы) с различной глубиной залегания. На рис. 3(б) представлен график изменения вносимого напряжения от дефектов. Величина изменения вносимого напряжения в области дефекта, расположенного на глубине 1 мм, по сравнению с бездефектной частью, составляла 15 мВ. Изменение вносимого напряжения, вызываемого дефектом, расположенным на глубине 2 мм, по сравнению с бездефектной частью, составляла 8 мВ. Зафиксировать дефект, расположенный на глубине 4 мм, к сожалению, не удалось. Список публикаций: 1. Дмитриев С.Ф., Ишков А.В., Маликов В.Н., Сагалаков А.М. Виртуализированный измеритель-трансформер. Датчики и системы. 2013. № 3 (166). С. 22-26. 2.Дмитриев С.Ф. Маликов. В.Н. Ишков А.В. Сверхминиатюрные вихретоковые преобразователи для задач неразрушающего контроля неферромагнитных материалов// Известия ВУЗов. Физика. - 2012. - № 9/2. 3. Дмитриев С.Ф., Лященко Д.Н., Ишков А.В., Новоженов А.В. Особенности реализации аппаратной части виртуализированных измерительных приборов в методе вихревых токов//Ползуновский вестник. 2010. № 2. 4. Поляков В.В., Дмитриев С.Ф., Ишков А.В., Руденский Г.Е., Колубаев Е.А., Маликов В.Н. О дефектоскопии многослойных металлополимерных слоистых композитов системы al(пэнд-al)x-al методом вихревых токов//Ползуновский вестник. 2013. № 2. 5. Dmitriev S.F., Ishkov A.V., Malikov V.N.,SagalakovA.M.Subminiature Eddy Current Transducers for Studying Metal-Dielectric Junctions. Instruments and experimental techniques. 2014. Vol. 57. No.6. Pp. 751-754. 6. Polyakov V.V., Dmitriev S.F., Ishkov A.V., Kolubaev E.A., Malikov V.N. Non-desructive testing of aluminium alloys by using miniature eddy-current flaw transducers. Advanced Materials Research. 2014. Vol. 880. Pp. 105-108.