Научно-образовательный курс Диагностика станков

реклама

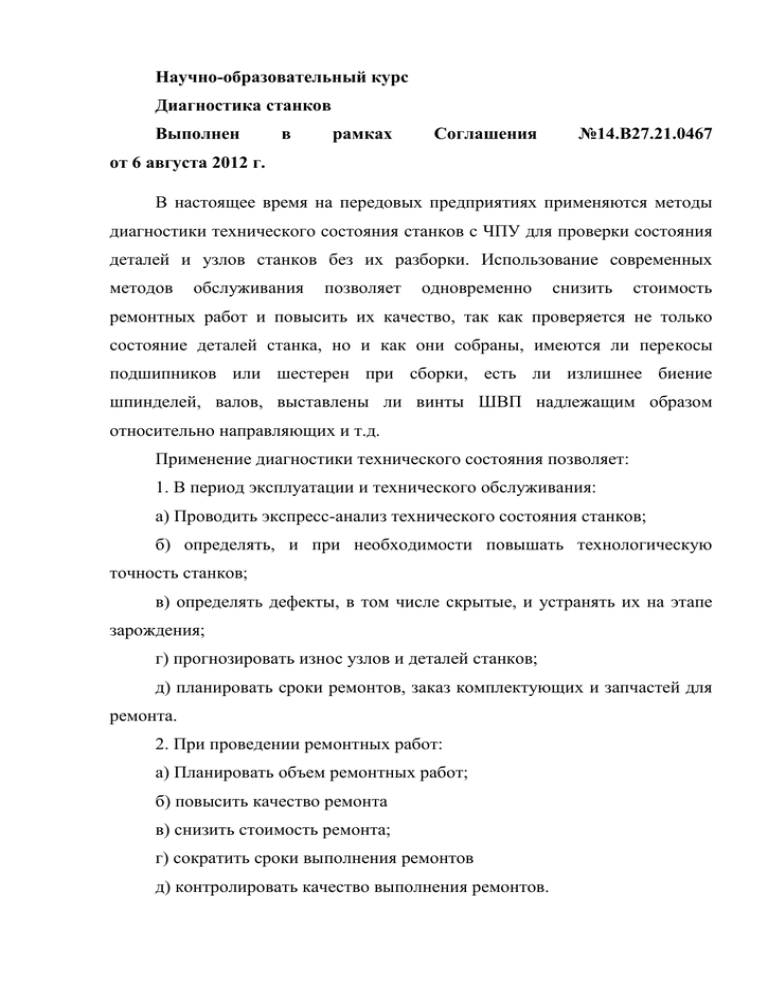

Научно-образовательный курс Диагностика станков Выполнен в рамках Соглашения №14.В27.21.0467 от 6 августа 2012 г. В настоящее время на передовых предприятиях применяются методы диагностики технического состояния станков с ЧПУ для проверки состояния деталей и узлов станков без их разборки. Использование современных методов обслуживания позволяет одновременно снизить стоимость ремонтных работ и повысить их качество, так как проверяется не только состояние деталей станка, но и как они собраны, имеются ли перекосы подшипников или шестерен при сборки, есть ли излишнее биение шпинделей, валов, выставлены ли винты ШВП надлежащим образом относительно направляющих и т.д. Применение диагностики технического состояния позволяет: 1. В период эксплуатации и технического обслуживания: а) Проводить экспресс-анализ технического состояния станков; б) определять, и при необходимости повышать технологическую точность станков; в) определять дефекты, в том числе скрытые, и устранять их на этапе зарождения; г) прогнозировать износ узлов и деталей станков; д) планировать сроки ремонтов, заказ комплектующих и запчастей для ремонта. 2. При проведении ремонтных работ: а) Планировать объем ремонтных работ; б) повысить качество ремонта в) снизить стоимость ремонта; г) сократить сроки выполнения ремонтов д) контролировать качество выполнения ремонтов. 3. При закупке оборудования: а) планировать закупку нового оборудования б) осуществлять входной контроль поставляемого оборудования. Лазерная диагностика. Лазерная интерферометрическая измерительная система предназначена для выполнения комплексной калибровки станков и других прецизионных систем позиционирования. Эта система позволяет осуществлять измерения широкого ряда геометрических и динамических характеристик станков и находит разнообразное применение в научных исследованиях и инженерных разработках. Основные принципы интерферометрии Интерферометр Майкельсона Использование интерференции для измерений началось в 80-х годах 19-го века, когда Альберт Майкельсон сконструировал свой знаменитый интерферометр. Интерферометр Майкельсона состоит из источника монохроматического света, полупрозрачного зеркала и двух обычных зеркал. Принципиальная схема интерферометра Майкельсона Испускаемый источником луч света расщепляется полупрозрачным зеркалом на два луча одинаковой интенсивности. Один луч отражается под углом 90° по отношению к выходному лучу источника и распространяется в сторону неподвижного зеркала, а второй луч идет в сторону подвижного зеркала. Зеркала отъюстированы таким образом, что отраженные от них лучи параллельны и распространяются в направлении наблюдателя. Если оба зеркала находятся на одинаковых расстояниях от полупрозрачного зеркала, то свет будет приходить к наблюдателю в фазе и будет наблюдаться конструктивная интерференция. Если сместить подвижное зеркало на расстояние четверти длины волны, то луч вернется к наблюдателю со сдвигом фазы на 180°, что приведет к деструктивной интерференции, что будет наблюдаться как темнота. Таким образом, наблюдатель может контролировать перемещение зеркала, считая число вспышек света, которые возникают при перемещении зеркала. Лазерная интерферометрическая измерительная система Renishaw XL Несмотря на то, что современные интерферометры являются намного более сложными приборами, нежели интерферометр Майкельсона, и их точность измерения может достигать 1 ppm и выше, однако, принцип действия этих приборов практически не изменился. Лазерная интерферометрическая измерительная система. Один ретро-рефлектор светоделительному зеркалу, жестко образуя, крепится таким к полупрозрачному образом, основу для формирования опорного луча фиксированной длины. Другой ретрорефлектор перемещается относительно светоделительного зеркала: таким образом, образуется измерительный луч переменной длины. Лазерный луч (1), выходящий из лазера системы XL, характеризуется единственной частотой, которая отличается исключительной стабильностью; номинальная длина волны составляет 0,633 мкм. Когда луч достигает поляризующего светоделительного зеркала, он расщепляется на два луча: отраженный (2) и прошедший луч (3). Эти два луча затем отражаются от соответствующих ретро-рефлекторов, возвращаются в светоделитель и формируют интерференционный пучок, который попадает в детектор, смонтированный внутри лазерной головки. Если разность хода лучей не изменяется, детектор регистрирует сигнал постоянной интенсивности, величина которой находится между интенсивностями, соответствующими интерференционному сложению и вычитанию света. Если оптическая разность хода изменяется, детектор регистрирует переменный сигнал, интенсивность которого колеблется между значениями интенсивности, соответствующими интерференционному сложению и вычитанию. Эти колебания (так называемые интерференционные полосы) затем подсчитываются, и получаемое число используется для расчета оптической разности хода между лучами. Таким образом, измеряемое расстояние равно числу посчитанных интерференционных полос, умноженному на половину длины волны луча. Следует отметить, что длина волны лазерного луча зависит от коэффициента преломления воздуха, в котором он распространяется. Поскольку коэффициент преломления воздуха зависит от температуры, давления и относительной влажности воздуха, может потребоваться компенсация вызванного колебаниями параметров окружающей среды изменения длины волны, используемой для вычисления расстояний. На практике, для того чтобы получить точность измерений, указанную в характеристиках системы, такая компенсация требуется только для линейных измерений (измерения точности позиционирования), при которых оптическая разность хода между лучами значительна. Система имеет модульную конструкцию, что позволяет выбирать необходимые компоненты для того, чтобы проводить измерения определенного типа. Режимы измерений В состав лазерной измерительной системы входит ряд комплектов для измерений различного типа: Комплект для измерения точности линейного позиционирования и повторяемости вдоль линейной оси станка; Комплект для измерения угловых ошибок тангажа и рысканья вдоль линейных осей станка; Комплект для проверки прямолинейности оси станка; Комплект для проверки взаимной перпендикулярности осей; Комплект для проверки плоскостности поверхности; Измерение точности углового позиционирования поворотной оси/стола Оценка точности и согласованности работы приводов. Диагностика производится при помощи электронно-механического прибора точностью 0,1 мкм и программы для расшифровки полученных данных. В процессе испытания проводится контроль круговой траектории, выполняемой согласованными действиями приводов станка. Метод позволяет определить неисправности станка по 17 параметрам. Среди них люфты по каждой координате, боковые люфты, рассогласование скорости приводов, неперпендикулярность осей, непараллельность по каждой оси. Оценка точности и постоянства отработки круговой траектории станков с ЧПУ проводится при наиболее сложном кинематическом режиме работы станка, при его интерполяции по окружности, причем выполняются сначала два прохода против часовой стрелке, а затем по часовой стрелке, в соответствии с методикой, приведенной в ISO 230-4 и ГОСТ 30544-97, при использовании высокоточных измерительных средств. Позволяет определить 16 важнейших параметров станка. Диагностические параметры, определяемые с помощью метода оценки точности и согласованности работы приводов станков с ЧПУ № Определяемые параметры 1 Люфт привода по оси Х 2 Люфт привода по оси Y 3 Выбросы обратного хода по оси Х 4 Выбросы обратного хода по оси Y 5 Боковой люфт по оси Х 6 Боковой люфт по оси Y 7 Циклическая ошибка по оси Х 8 Циклическая ошибка по оси Y 9 Рассогласование скорости приводов по осям Х и Y 10 Отклонение от перпендикулярности осей Х и Y 11 Отклонение от прямолинейности оси Х 12 Отклонение от прямолинейности оси Y 13 Рассогласование шкал по осям Х и Y 14 Шаг циклической ошибки по оси Х 15 Шаг циклической ошибки по оси Y 16 Рассчитанная скорость подачи Метод вибрационной диагностики. В настоящее время на передовых предприятиях уже применяются методы обслуживания станков по их фактическому состоянию для проверки состояния деталей без их разборки, основанные на вибродиагностических испытаниях. Использование современных методов обслуживания позволяет одновременно снизить стоимость ремонтных работ и повысить их качество, так как проверяется не только состояние деталей станка, но и как они собраны, имеются ли перекосы подшипников или шестерен при сборки, есть ли излишнее биение шпинделей, валов, выставлены ли винты ШВП надлежащим образом относительно направляющих и т.д. Для выявления состояния элементов оборудования, в первую очередь требуется составление математической модели с определенными параметрами, оказывающими существенное влияние на работоспособность машины. Расчетная схема должна в полной мере отражать свойства диагностируемого объекта. Следует разделить существенные и несущественные факторы, выбрать приоритеты в измеряемых показателях, определить поведение оборудования в рабочем диапазоне частот, выявить его состояния, при которых наблюдаются резонансы, установить величины амплитуд колебаний. По существу, задача идентификации деталей машины является обратной задачей конструированию самого объекта, поэтому желательна полная ясность по входящим комплектующим. Применительно к станкам требуется информация по установленным подшипникам, зубчатым и ременным передачам, шариково-винтовым передачам. Также необходимо знать частоты вращения электродвигателей и гидродвигателей. Практически все это имеется в руководстве по эксплуатации станка. Наиболее информативным инструментом для выявления параметров оборудования является получение его вибрационных характеристик, которые непосредственно связаны с его параметрами и напрямую определяют различные показатели его точности. Предварительно, перед испытаниями, программа, в которую вводятся создается управляющая параметры подшипников, шестерен, шариково-винтовых пар, устанавливается частотный диапазон для измерения вибрационных характеристик и показатели, характеризующие динамику работы узлов и деталей станка, выбираются опорные точки для установки акселерометра. Опорные точки для установки акселерометра. При выполнении работы используется всего один акселерометр, поочередно устанавливаемый в выбранные точки. Затем выполняются измерения и расшифровка данных, с выдачей экспертного заключения. Применение существенный вибродиагностики экономический эффект, станков позволяет важнейшими получить составляющими которого являются: – исключение необходимости разборки работоспособных узлов и деталей; – устранение дефектов на начальном этапе их возникновения; – предупреждение аварийных выходов из строя оборудования; – оптимизация реальных сроков ремонтных работ; – планирование объемов работ по выявленным дефектам; – сокращение заказов запасных частей и снижение объемов механической обработки; – заказ необходимых комплектующих до начала проведения ремонтных работ; – сокращение времени проведения ремонтных работ; – снижение стоимости обслуживания оборудования на 40-50 %; а также – гарантия приобретения высококачественных станков. Полная диагностика станков, способная одновременно определить тип и степень износа, состояние деталей и комплектующих шпиндельного узла, приводов по всем осям, поворотного стола, выполняется посредством вибродиагностического метода, определяющим 23 параметра дефектов станка: Диагностические параметры, определяемые с помощью вибродиагностических методов № Определяемые параметры 1 Износ наружного кольца подшипника 2 Износ внутреннего кольца подшипника 3 Износ шариков или роликов подшипника 4 Износ сепаратора 5 Перекос наружного кольца подшипника 6 Биение валов, шпинделей 7 Неравномерный радиальный натяг в подшипнике 8 Раковины, трещины на наружном кольце подшипника 9 Раковины, трещины на внутреннем кольце подшипника 10 Раковины, сколы на телах качения подшипника 11 Дефект ведущей шестерни 12 Дефект ведомой шестерни 13 Дефект зацепления ведущей шестерни 14 Дефект зацепления ведомой шестерн 15 Биение винта шарико-винтовой передачи 16 Перекос винта шарико-винтовой передачи 17 Износ шариков шарико-винтовой передачи 18 Раковины, сколы на телах качения шарико-винтовой передачи 19 Износ винта шарико-винтовой передачи 20 Раковины, трещины винта шарико-винтовой передачи 21 Износ гаек шарико-винтовой передачи 22 Раковины, трещины гаек шарико-винтовой передачи 23 Дисбаланс валов, шпинделей, шкивов