Ультразвуковая установка UPU 3000 снижает прессовый фактор

реклама

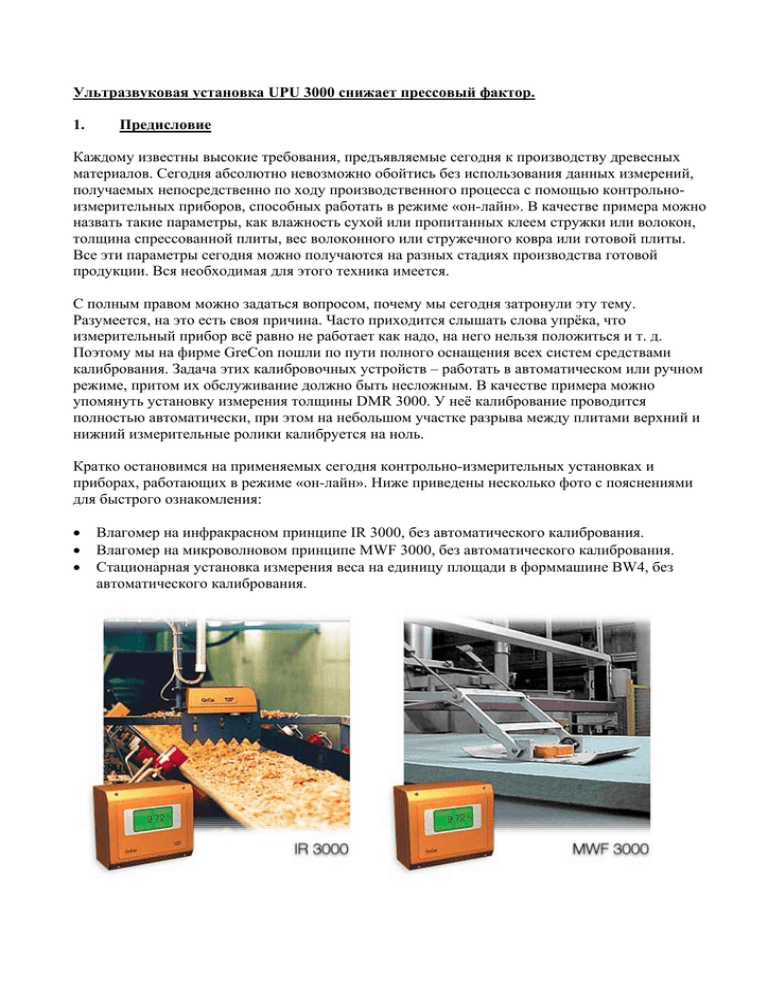

Ультразвуковая установка UPU 3000 снижает прессовый фактор. 1. Предисловие Каждому известны высокие требования, предъявляемые сегодня к производству древесных материалов. Сегодня абсолютно невозможно обойтись без использования данных измерений, получаемых непосредственно по ходу производственного процесса с помощью контрольноизмерительных приборов, способных работать в режиме «он-лайн». В качестве примера можно назвать такие параметры, как влажность сухой или пропитанных клеем стружки или волокон, толщина спрессованной плиты, вес волоконного или стружечного ковра или готовой плиты. Все эти параметры сегодня можно получаются на разных стадиях производства готовой продукции. Вся необходимая для этого техника имеется. С полным правом можно задаться вопросом, почему мы сегодня затронули эту тему. Разумеется, на это есть своя причина. Часто приходится слышать слова упрёка, что измерительный прибор всё равно не работает как надо, на него нельзя положиться и т. д. Поэтому мы на фирме GreCon пошли по пути полного оснащения всех систем средствами калибрования. Задача этих калибровочных устройств – работать в автоматическом или ручном режиме, притом их обслуживание должно быть несложным. В качестве примера можно упомянуть установку измерения толщины DMR 3000. У неё калибрование проводится полностью автоматически, при этом на небольшом участке разрыва между плитами верхний и нижний измерительные ролики калибруется на ноль. Кратко остановимся на применяемых сегодня контрольно-измерительных установках и приборах, работающих в режиме «он-лайн». Ниже приведены несколько фото с пояснениями для быстрого ознакомления: • • • Влагомер на инфракрасном принципе IR 3000, без автоматического калибрования. Влагомер на микроволновом принципе MWF 3000, без автоматического калибрования. Стационарная установка измерения веса на единицу площади в форммашине BW4, без автоматического калибрования. Благодаря специальной конструкции есть, однако, возможность отвести установку с точки измерения и вручную выполнить калибрование во время работы технологического оборудования. • • • • • • Весы для ковра на формовочном транспортёре, без автоматического калибрования. Имеется возможность, когда ковра нет, то есть когда производство стоит, выполнить калибрование вручную. Установка измерения веса на единицу площади с траверсой на формовочном транспортёре BWQ 3000, с автоматическим калиброванием. Весы для плит, для установки после пресса, без автоматического калибрования, но, как и у весов для ковра, есть возможность калибровать вручную, когда транспортёр пуст. Установка измерения толщины DMR 3000, с автоматическим калиброванием. Установка распознавания воздушных включений UPU 2000, без автоматического калибрования. Имеется возможность провести калибрование вручную подавая калибровочный шаблон. Установка измерения профиля объемной плотности StenOgraph, с автоматическим калиброванием. Фирма GreCon во многих своих измерительных установках продвинулась далеко вперёд. Но мы запланировали оборудовать и другие наши установки соответствующими автоматическими устройствами калибрования. Особенно важно это, например, для установок распознавания воздушных включений, поскольку, в случае обнаружения дефекта, измерительная система даёт необратимые команды отправить плиту на переработку. По меньшей мере, в этот момент надо полностью доверять системе. Но фирма GreCon хочет предоставить пользователю гораздо большие возможности! Мы ставим перед собой задачу калибровки системы и в случае её загрязнения с возможностью снижения уровня этого загрязнения. Эксплуатационник должен получать не только ответы «да» или «нет» о наличии пузырей и других воздушных включений, но и использовать полученные установкой данные для оптимизации всего производственного процесса, в том числе и сокращения времени прессования. 2. Введение Есть несколько устоявшихся словосочетаний, постоянно употребляемых в сообщении об успешно работающих предприятиях, например: • • • • • Работники – генераторы новых идей, смотрящие далеко вперёд. Повышение производительности труда. Экономия сырья. Эффективная организация труда. И т. д. Вышеперечисленное, однако, опирается на фундамент использования правильно подобранных инструментов для достижения такого уровня. В конкретном случае какого-либо оператора пресса или технолога плитной промышленности это означает, что требуется применить правильно выбранные средства измерения, дающие надёжные и воспроизводимые результаты измерения. Это требование наших клиентов и более чем 20-летний опыт, собранный на оборудовании для обнаружения воздушных включений, подвигнул нас на разработку ультразвукового дефектоскопа UPU 3000. 3. Принцип действия ультразвуковой установки UPU 3000 Funktionsprinzip Empfänger Empfänger 0,1 % Platte 0,00 1% Platte 99,9% Sender 99,9% 99,9 % Sender 99,9 % Как видно из рисунка, речь идёт о неразрушающем, бесконтактном способе измерения. Ультразвуковой излучатель находится под плитой, ультразвуковой приёмник расположен над нею. Ультразвуковой сигнал от излучателя при помощи зеркала посылается в плиту. При этом в силу твёрдой границы перехода воздух-дерево 99,9 % ультразвуковой энергии отражается у нижней кромки плиты и только 0,1 % ультразвука доходит сквозь плиту до приёмника. Если есть воздушное включение, то ультразвуку надо преодолевать ещё раз такой переход с соответствующими потерями. Тогда лишь 0,001 % энергии звука дойдёт до приёмника. Такое возмущение сигнала фиксируется и оценивается. Изменения поступающего на ультразвуковой приёмник сигнала обусловлены изменениями важных параметров технологического процесса, например, коэффициента сжатия при прессовании или влажностью материала. Эти параметры влияют на качество склеивания плиты. Степень отверждения клея и количество клеевых связей являются мерой абсорбции ультразвука. Чем больше число клеевых связей и степень отверждения клея, тем меньше абсорбция ультразвука в теле плиты. Чем пластичнее клеевые связи и чем меньше их число, тем больше поглощение/отражение ультразвука. Таким образом, эта измерительная установка отражает качество проклеивания. Однако высокое качество проклеивания плиты не является гарантом хороших показателей поперечного растяжения. 4. Конструкция 4.1 Общая информация Установка UPU 3000 состоит из контрольных каналов (к одному пульту возможно подключение до 22 каналов), смонтированных вместе на измерительной траверсе. При необходимости можно поставить до трёх траверс одна за другой. Эта установка определяет передовой уровень развития современных измерительных систем по таким параметрам, как, например: • замеры с высокой разрешающей способностью: множество данных и информации сжимается и для простоты представляются в графическом виде • система самоконтроля • калибрование и автоматизация • диагностика и дистанционное техобслуживание • сокращение числа циклов техобслуживания. 4.2. Излучатель Загрязнённый излучатель установки UPU 2000 Излучатель в корпусе установки UPU 3000 При работе над оборудованием передачи/приема сигнала особое внимание было уделено излучателю. Находящиеся полностью в корпусе ультразвуковые преобразователи установки UPU 3000 устойчивы к износу и генерируют необходимую ультразвуковую энергию. Чистить надо только зеркала консоли излучателя. 4.3. Функции ультразвукового дефектоскопа Измерительная система лишь тогда принесёт пользу эксплуатационнику, если на результаты измерения можно положиться. Эта надёжность является своего рода основой, на которой зиждется вся система. Ультразвуковая установка подвергается воздействию постоянно меняющихся тяжелых условий эксплуатации, а они, естественно, сказываются на результате измерения. Тут хотелось бы упомянуть лишь важнейшие факторы, как, например, загрязнение зеркал излучателей или большие колебания температуры окружающей среды и влажности воздуха. Наша установка оборудована автоматическим устройством контроля уровня загрязнения и дополнительно автоматическим калиброванием. После первой настройки устройств сбора измеряемых параметров по опорной величине через заранее установленные интервалы выполняется автоматический контроль уровня загрязнения установки. Если сигнал от контрольного канала в силу загрязнения отклоняется от предварительно установленной опорной величины, то автоматически выполняется дополнительное калибрование системы. Если уровень загрязнения достигает величины, не допускающей проведения дополнительного калибрования, то оператору автоматически даётся указание на очередную чистку. Характеристические данные замера по связи с локальными сетями передаются в системы прогнозирования, чтобы сделать понятнее зависимости между технологическими параметрами и ультразвуковым сигналом. Теперь современные методы диагностики позволяют собирать измеряемые параметры дистанционным способом, прежде их сбор был возможен лишь на месте выполнения замеров. Калибровочный шаблон с колпачком от пыли на корпусе приёмника 4.3.1 Визуализация результатов измерения Большое количество измеряемых параметров и их анализе, а также их наглядное представление дает возможность перейти от простой установки раннего распознавания воздушных включений отходят к измерительной системе для представления качества склеивания. Простой показ дефектов и включений сменился представлением, напоминающим рентгеновский снимок. Однако речь идёт все же об ультразвуковой системе. 4.3.1.1. 255 цветов для графики Дисплей разделён на цифровую и графическую части. В цифровом поле представляются все важные данные (тип продукции, толщина, длина и т. д.). В графическом поле на каждый канал имеется один столбик гистограммы. В зависимости от результата измерения изменяется цвет с красного до тёмно-синего с 255 цветовыми переходами. Более тёмные цвета указывают на очень хорошее качество склеивания, более светлые тона (например, в канале 15 оранжевое пятно) свидетельствуют о качестве похуже. Главным же остаётся общее представление цвета плиты. Её цвет в нормальном случае будет зелёным, как показано на рисунке вверху. Мелкие цветовые пятна указывают на гомогенную природу плиты МДФ. 4.3.1.2. Представление - “тахометр” Измеряемые величины всех контрольных каналов доводятся посредством алгоритма расчёта до одной единственной величины измерения на всю плиту, котору мы называем - параметр качества. Таким образом, оператор, например, пресса получает точное и простое сообщение о ресурсах, присутствующих в текущем производственном процессе. Поэтому можно свести к минимуму добавки компонентов, вносимые по принципу “на всякий случай”. На обеих верхних картинках ясно видно различие между плитой с присутствием воздушных включений и плитою хорошего качества. Параметр качества, представленный в виде тахометра, показывает чёткое различие. 5. Представление результатов измерения Нижеследующие представления показывают на определённой последовательности плит зависимость результата замера, выполненного установкой UPU 3000, (параметра качества) от различных параметров технологического процесса. Поскольку отдельные участки и поля экрана не смогут в данном случае дать много информации, сравнение идёт по диаграммам. Для пояснение цифровых величин: Высокий параметр качества означает, что качество склеивания слишком хорошее. Нормальная зона в этом случае будет находиться примерно около 50%. При наличии воздушного включения параметр качества опускается до 30%. 5.1. Изменение ультразвукового сигнала в силу варьирования коэффициента сжатия при прессовании Зависимость величины измерения от коэффициента сжатия при прессовании Зона появления воздушных включений Количество плит Параметр качества в % Коэффициент сжатия в с/мм Во время прохода плит коэффициент сжатия при прессовании упал с 9,93 с/мм до 9,51 с/мм всего за 10 минут. Толщина плиты МДФ составила 8,5 мм. Поскольку в распоряжении имелись лишь начальная и конечная величины коэффициента сжатия, то мы исходили из почти линейного сокращения коэффициента сжатия. Ясно видна пропорциональная зависимость между ультразвуковым сигналом и коэффициентом сжатия. За сокращением коэффициента сжатия примерно на 4% следует сокращение параметра качества на 30%. При дальнейшей минимизации коэффициента сжатия при прессовании плита просто треснула бы. Таким образом у оператора есть возможность без потери качества вести работу почти у нижней границы коэффициента сжатия. Зависимость величины измерения от влажности материала Зона появления воздушных включений Параметр качества в % Влажность материала в % Количество плит На диаграмме представлена зависимость между влажностью материала и параметром качества при производстве плит МДФ толщиной 8,5 мм (подача со скоростью 450 мм/с). Колебания влажности были обусловлены регулярными всплесками в работе сушилки волокна. Скачки толщины плиты были вызваны также колебаниями влажности, но оставались всё же в пределах установленных допусков по толщине. Если влажность материала растёт, падает параметр качества, толщина плиты увеличивается. Это явление основано на том, что при возрастании влажности плита мягчеет, то есть ультразвук сильнее абсорбируется плитой. Мягкая плита после пресса несколько раздаётся, то есть утолщается. Если влажность очень велика, давление водяного пара в плите поднимается до тех пор, пока она не разрывается. Если бы влажность материала стала несколько больше, плита лопнула бы. Разрыв между параметром качества и зоной появления включений уже не так велик. 5.3. Представление остановки пресса с точки зрения ультразвуковой установки Величина измерения после остановки пресса Плиты из зоны прессования с высокой температурой и низким давлением Нет пузырей Плиты из зоны подачи в пресс Есть пузыри Количество плит Параметр качества в % Из-за краткосрочной аварии пресс надо было на 45 сек остановить. Выпускалась плита МДФ толщиною 8,5 мм. Первая плита на диаграмме была последней хорошей плитой перед остановкой пресса. Видно, что параметр качества находится в нормальной зоне, примерно 48%. От плиты № 2 до плиты № 15пресс работал на холостом ходу. До плиты № 8 включительно ультразвуковая камера показывала очень хорошее качество склеивания, так как время пребывания материала в зоне высокой температуры было весьма значительным, это значит, что клей схватился хорошо – плита, однако, оказалась весьма хрупкой. С плиты № 9 стали отмечаться воздушные включения, параметр качества снижается значительно. Сухой твёрдый покровный слой препятствует достаточному прогреву среднего слоя. Образующееся давление пара разрывает плиту на выходе из пресса. 6. Расчёт амортизации Первым фактором амортизации установки UPU 3000 однозначно является минимизация прессового фактора. При увеличении производительности всего на 1 %, что очень реально для промышленных условий, в производстве МДФ при дневной выработке в 500 м3 амортизация ультразвуковой камеры с 22 контрольными каналами наступает через 7 месяцев. Для плит ОSВ время амортизации ещё короче, так как рыночные цены выше. При этом не учитывались амортизационные факторы второго порядка, например: • • • сокращение брака благодаря присутствию всех параметров процесса в системе прогнозирования. Положительно влияющая на увеличение прибыли ясность процесса распознавания взаимосвязей определенных параметров минимизация производственных расходов благодаря сокращению расходов на техуход минимизация производственных расходов благодаря экономии на 50% в системе подачи сжатого воздуха. Подводя итоги можно сказать, что ультразвуковая установка UPU 3000 является измерительным инструментом высокой разрешающей способности, с помощью которого можно отображать отклонения технологических параметров от состояния заданной величины. Разумеется, это устройство обладает ещё бóльшими возможностями, чем описанные тут. Мы считаем своей задачей совместно с нашими клиентами исследовать их в будущем и будем рады представить полученные результаты.