Извлечение осмия из полупродуктов и отходов медно

реклама

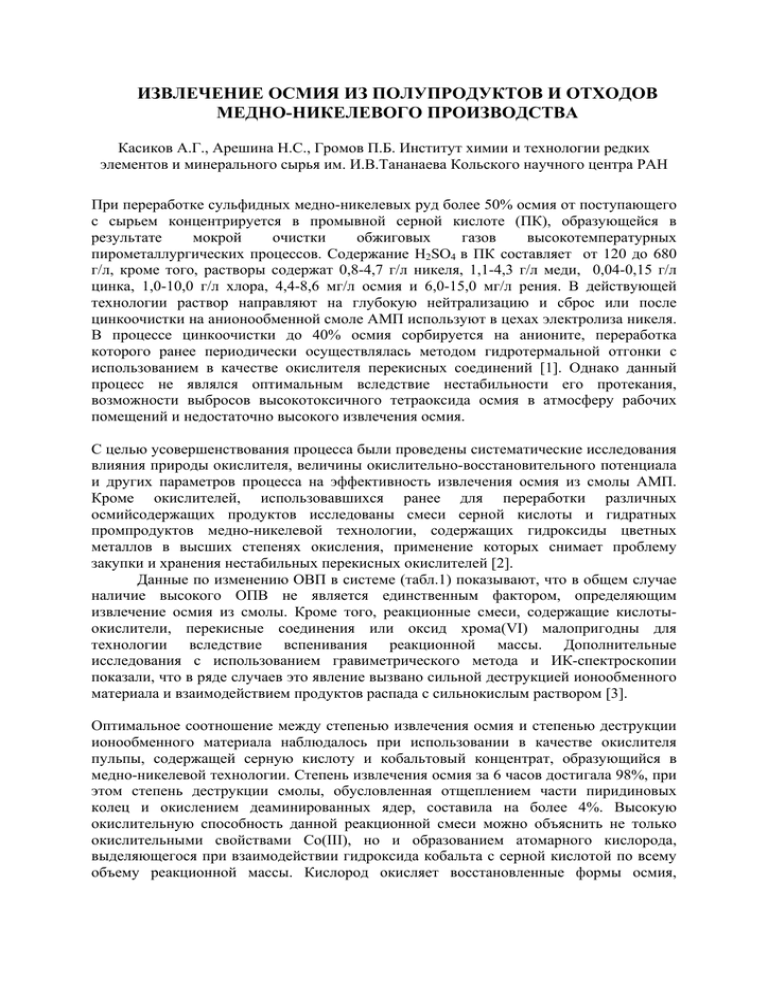

ИЗВЛЕЧЕНИЕ ОСМИЯ ИЗ ПОЛУПРОДУКТОВ И ОТХОДОВ МЕДНО-НИКЕЛЕВОГО ПРОИЗВОДСТВА Касиков А.Г., Арешина Н.С., Громов П.Б. Институт химии и технологии редких элементов и минерального сырья им. И.В.Тананаева Кольского научного центра РАН При переработке сульфидных медно-никелевых руд более 50% осмия от поступающего с сырьем концентрируется в промывной серной кислоте (ПК), образующейся в результате мокрой очистки обжиговых газов высокотемпературных пирометаллургических процессов. Содержание H2SO4 в ПК составляет от 120 до 680 г/л, кроме того, растворы содержат 0,8-4,7 г/л никеля, 1,1-4,3 г/л меди, 0,04-0,15 г/л цинка, 1,0-10,0 г/л хлора, 4,4-8,6 мг/л осмия и 6,0-15,0 мг/л рения. В действующей технологии раствор направляют на глубокую нейтрализацию и сброс или после цинкоочистки на анионообменной смоле АМП используют в цехах электролиза никеля. В процессе цинкоочистки до 40% осмия сорбируется на анионите, переработка которого ранее периодически осуществлялась методом гидротермальной отгонки с использованием в качестве окислителя перекисных соединений [1]. Однако данный процесс не являлся оптимальным вследствие нестабильности его протекания, возможности выбросов высокотоксичного тетраоксида осмия в атмосферу рабочих помещений и недостаточно высокого извлечения осмия. С целью усовершенствования процесса были проведены систематические исследования влияния природы окислителя, величины окислительно-восстановительного потенциала и других параметров процесса на эффективность извлечения осмия из смолы АМП. Кроме окислителей, использовавшихся ранее для переработки различных осмийсодержащих продуктов исследованы смеси серной кислоты и гидратных промпродуктов медно-никелевой технологии, содержащих гидроксиды цветных металлов в высших степенях окисления, применение которых снимает проблему закупки и хранения нестабильных перекисных окислителей [2]. Данные по изменению ОВП в системе (табл.1) показывают, что в общем случае наличие высокого ОПВ не является единственным фактором, определяющим извлечение осмия из смолы. Кроме того, реакционные смеси, содержащие кислотыокислители, перекисные соединения или окcид хрома(VI) малопригодны для технологии вследствие вспенивания реакционной массы. Дополнительные исследования с использованием гравиметрического метода и ИК-спектроскопии показали, что в ряде случаев это явление вызвано сильной деструкцией ионообменного материала и взаимодействием продуктов распада с сильнокислым раствором [3]. Оптимальное соотношение между степенью извлечения осмия и степенью деструкции ионообменного материала наблюдалось при использовании в качестве окислителя пульпы, содержащей серную кислоту и кобальтовый концентрат, образующийся в медно-никелевой технологии. Степень извлечения осмия за 6 часов достигала 98%, при этом степень деструкции смолы, обусловленная отщеплением части пиридиновых колец и окислением деаминированных ядер, составила на более 4%. Высокую окислительную способность данной реакционной смеси можно объяснить не только окислительными свойствами Co(III), но и образованием атомарного кислорода, выделяющегося при взаимодействии гидроксида кобальта с серной кислотой по всему объему реакционной массы. Кислород окисляет восстановленные формы осмия, сорбированные смолой, после чего происходит десорбция металла в раствор и переход легколетучего тетраоксида в газовую фазу. Таблица 1 Сравнение эффективности различных окислителей для гидротермальной отгонки осмия (СOs исх.-2,75 мас.%; СH2SO4- 250 г/л; t- 90°С; τ - 5 час) ОВП исх., ОВП кон., СOs кон. Степень извлечения Окислитель мВ мВ в смоле, маc.% Os из cмолы, % НNO3 конц. 1120 1150 0,08 97,1 НClO4 конц. 1120 1100 0,22 92,0 Н2SO4 +H2O2 700 650 1,17 57,5 H2SO4+K2S2O8 1025 1080 0,09 96,7 H2SO4+CrO3 1150 1100 0,09 96,7 H2SO4+Fe кек 750 650 1,70 37,1 Н2SO4+Co кек 1300 600 0,34 87,7 Н2SO4+Со к-т 1300 911 0,19 93,1 Н2SO4+Мn(III) 1150 1075 0,94 65,8 Способ извлечения осмия из ионообменной смолы с использованием окислителя, состоящего из серной кислоты и гидроксидов цветных металлов в высших степенях окисления был запатентован [4] и внедрен в производство. Аппаратурнотехнологическая схема (рис.1) включает дополнительную операцию отмывки от цинка и гидротермальную отгонку осмия с помощью пульпы, содержащей серную кислоту и промпродукт медно-никелевой технологии – кобальтовый концентрат. Получение осмата калия после улавливания тетраоксида осмия щелочным раствором проводится по известной технологии [1]. При использовании нового окислителя степень извлечения осмия из смолы повысилась до 98% при существенном улучшении условий труда. Однако высокое извлечение осмия из смолы не позволило решить проблему существенного увеличения объема производства этого металла при переработке медноникелевого сырья вследствие недостаточной эффективности сорбционного извлечения его из ПК. Особенно остро вопрос с извлечением осмия на комбинате «Североникель» возник в последние несколько лет из-за невозможности получения кондиционного концентрата на смоле, что связано с подачей на цинкоочистку наряду с ПК других технологических растворов. Анализ известных способов утилизации многокомпонентных сернокислых растворов позволил сделать вывод о перспективности применения экстракционного способа переработки ПК. Кроме того, используя экстракционный метод, можно обеспечить извлечение из раствора не только осмия, но и не менее ценного металла – рения, а также частично регенерировать серную кислоту. В качестве экстрагента применяли экстракционные смеси на основе октилового спирта, содержащие 20-40% третичных аминов. Установлено, что применение данной смеси обеспечивает более высокое извлечение серной кислоты, чем октиловый спирт и одновременно более высокую степень извлечения ReO4- и восстановленных форм осмия из ПК (табл.2). Наблюдаемая зависимость степени извлечения осмия от величины соотношения О:В, вероятно, связана с тем, что этот элемент в исходной ПК находится в виде нескольких форм. По данным авторов работы [6], в зависимости от концентрации ионов хлора в растворе возможно образование до семи хлоридных соединений осмия(IV), имеющих различную способность к экстракции. Катионные аквагидроксохлорокомплексы или анионные комплексы вида [OsCl3(OH)(H2O)2](µOH)]-, [OsCl3(OH)2(H2O)]-, OsCl3(OH)(H2O)2(µ-OH)]2- не экстрагируются или экстрагируются с низкими коэффициентами распределения, в то время как хорошо экстрагируемыми формами являются хлорокомплексы [OsCl5H2O]- и [OsCl6]2-. Проведенные нами спектрофотометриметрические исcледования позволяют считать, что при высокой кислотности и значительных содержаниях ионов хлора доминирующими в растворах ПК комбината «Североникель» являются комплексы вида [OsCl5H2O]-, не содержащие гидроксильных групп [6]. В то же время, как видно из таблицы, некоторое количество осмия не извлекается независимо от соотношения О:В, так как, вероятно, эта часть осмия находится в ПК в виде не экстрагируемых хлоридных соединений. Таблица 2 Влияние соотношения фаз на степень извлечения осмия и рения из раствора ПК октанолом – 2 и его смесью c ТиОА (СH2SO4–450 г/л, СOs-4,4 мг/л, СRe-6,0 мг/л) Степень извлечения, % Cоотношение фаз O:В Октанол-2 20%ТиОА + 80% октанола-2 Os Re Os Re 4:1 81,2 98,3 84,0 >99,0 2:1 79,5 96,7 80,0 >99,0 1:1 75,0 95,8 77,2 >99,0 1:2 63,6 95,0 72,7 98,3 1:4 54,5 86,7 71,0 96,7 1:10 31,8 75,0 70,5 95,0 1:20 22,7 66,7 68,2 91,7 Испытания экстракционной смеси на каскаде лабораторных экстракторов в ИХТРЭМС КНЦ РАН для переработки ПК комбината «Североникель» показали, что ее применение обеспечивает извлечение более 70 % H2SO4 и рения, а также 60-70% осмия. При этом водная реэкстракция серной кислоты практически не сопровождается потерями осмия и рения, что позволяет получить при использовании экстрагента в обороте богатую по этим металлам органическую фазу, которую после насыщения до оптимальной концентрации выводили на щелочную реэкстракцию осмия и рения. Металлы в щелочном реэкстракте разделяли методом гидротермальной отгонки после предварительной нейтрализацией раствора. Конечной продукцией технологии может быть осмат калия или перренат аммония, получаемые известными методами. На основании проведенных исследований предложена технологическая схема утилизации ПК (рис.2) и разработан технологический регламент для организации комплексной переработки данных растворов в сернокислотном цехе комбината «Североникель». Согласно регламенту, процесс рекомендовано реализовать с использованием экстракторов колонного типа на стадии извлечения серной кислоты и аппаратов типа смеситель-отстойник для реэкстракции осмия и рения [7]. Следует отметить, что полученный в процессе экстракции рафинат, содержащий примеси цветных металлов и железа, может применяться в действующем производстве, а также 1 – реактор для отмывки смолы 2,4 – фильтры 3 – реактор гидротермальной отгонки 5-11 – система поглотителей с расходомером воздуха 13,16,17 – емкости для щелочи, серной кислоты и кобальтового концентрата 15 – сборник для кобальтосодержащих растворов и промвод Рис. 1. Аппаратурно-технологическая схема гидротермальной отгонки осмия из смолы АМП в перспективных процессах переработки твердофазных отходов и промпродуктов технологии [8]. Внедрение комплексной экстракционной технологии ПК позволит существенно повысить извлечение осмия в медно-никелевой технологии, извлечь дополнительно рений и одновременно регенерировать часть серной кислоты. Обжиговые газы (SO2) Раствор из второй промывной башни Первая промывная башня Регенерированный экстрагент ПК Экстракция H2SO4, Os, Re Реэкстракция Os и Re Экстракт Рафинат Реэкстракция H2SO4 Оборотный экстрагент Раствор на приготовление технической серной кислоты NaOH Реэкстракт на получение солей Os и Re Рис.2. Принципиальная технологическая схема извлечения осмия, рения и серной кислоты из промывной серной кислоты комбината «Североникель» ЛИТЕРАТУРА 1. Патент РФ 2044084. Способ переработки осмийсодержащих продуктов // Грейвер Т.Н., Кассациер Э.Л., Вергизова Т.В., и др. - Опубл. 1995, БИ № 26. 2. Арешина Н.С., Касиков А.Г., Громов П.Б. Сопоставление эффективности различных окислителей в процессах извлечения осмия из ионообменной смолы // Институт химии и технологии редких элементов и минерального сырья им. И.В. Тананаева Кольского научного центра РАН. – Апатиты, 1998. – Деп. ВИНИТИ 29.09.00 № 311-В99. – 22 с. 3. Арешина Н.С., Касиков А.Г., Громов П.Б. Влияние состава окислительной смеси на степень деструкции смолы АМП и эффективность извлечения осмия при гидротермальной обработке // Институт химии и технологии редких элементов и минерального сырья им. И.В. Тананаева Кольского научного центра РАН. – Апатиты, 2002. – Деп. ВИНИТИ 12.02.02 № 298 - В2002. – 21 с. 4. Патент № 2131939 РФ, 6 С 22 В 11/00, 3/24. Способ извлечения осмия из ионообменной смолы / Касиков А.Г., Арешина Н.С., Громов П.Б. - № 98111992/02; Заявл. 22.06.98; Опубл. 20.06.00, Бюл.№ 17. 5. Mayboroda A., Lang H., Troshkina I.D. and Chekmarev A.M. Behaviour of Os(IV) agvachloro and agvachlorohydroxo complexes in solvent exstraction from sulphuric acid media. Procttding of the international Solvent Extraction Conference, ISEC, 2002, - Р. 928-933. 6. Арешина Н.С. Поведение осмия в процессах утилизации промывной серной кислоты медно-никелевого производства и усовершенствование способов его извлечения. Диссертация на соискание ученой степени кандидата технических наук. – Апатиты. – 2004. – 197 с. 7. Касиков А.Г., Арешина Н.С., Кудряков М.В., Хомченко О.А. Комплексная переработка промывной серной кислоты медно-никелевого производства экстракционным способом // Химическая технология. – 2004. – №6. – С. 25-31. 8. Касиков А.Г. Эколого-экономический подход к решению задачи утилизации металлургических отходов медно-никелевого производства // Инженерная экология. – 2002. - № 4. – С. 52-60.