Полная версия научной работы 338 КБ

реклама

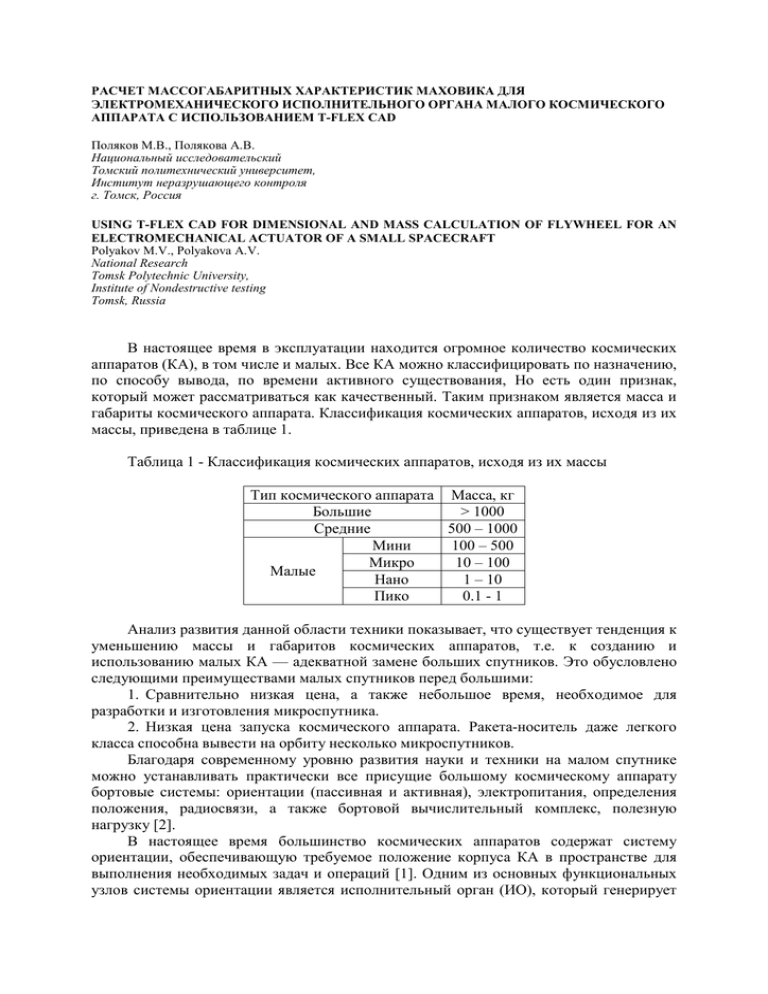

РАСЧЕТ МАССОГАБАРИТНЫХ ХАРАКТЕРИСТИК МАХОВИКА ДЛЯ ЭЛЕКТРОМЕХАНИЧЕСКОГО ИСПОЛНИТЕЛЬНОГО ОРГАНА МАЛОГО КОСМИЧЕСКОГО АППАРАТА С ИСПОЛЬЗОВАНИЕМ T-FLEX CAD Поляков М.В., Полякова А.В. Национальный исследовательский Томский политехнический университет, Институт неразрушающего контроля г. Томск, Россия USING T-FLEX CAD FOR DIMENSIONAL AND MASS CALCULATION OF FLYWHEEL FOR AN ELECTROMECHANICAL ACTUATOR OF A SMALL SPACECRAFT Polyakov M.V., Polyakova A.V. National Research Tomsk Polytechnic University, Institute of Nondestructive testing Tomsk, Russia В настоящее время в эксплуатации находится огромное количество космических аппаратов (КА), в том числе и малых. Все КА можно классифицировать по назначению, по способу вывода, по времени активного существования, Но есть один признак, который может рассматриваться как качественный. Таким признаком является масса и габариты космического аппарата. Классификация космических аппаратов, исходя из их массы, приведена в таблице 1. Таблица 1 - Классификация космических аппаратов, исходя из их массы Тип космического аппарата Масса, кг Большие > 1000 Средние 500 – 1000 Мини 100 – 500 Микро 10 – 100 Малые Нано 1 – 10 Пико 0.1 - 1 Анализ развития данной области техники показывает, что существует тенденция к уменьшению массы и габаритов космических аппаратов, т.е. к созданию и использованию малых КА — адекватной замене больших спутников. Это обусловлено следующими преимуществами малых спутников перед большими: 1. Сравнительно низкая цена, а также небольшое время, необходимое для разработки и изготовления микроспутника. 2. Низкая цена запуска космического аппарата. Ракета-носитель даже легкого класса способна вывести на орбиту несколько микроспутников. Благодаря современному уровню развития науки и техники на малом спутнике можно устанавливать практически все присущие большому космическому аппарату бортовые системы: ориентации (пассивная и активная), электропитания, определения положения, радиосвязи, а также бортовой вычислительный комплекс, полезную нагрузку [2]. В настоящее время большинство космических аппаратов содержат систему ориентации, обеспечивающую требуемое положение корпуса КА в пространстве для выполнения необходимых задач и операций [1]. Одним из основных функциональных узлов системы ориентации является исполнительный орган (ИО), который генерирует управляющие моменты, обеспечивающие его разворот и расчетное программное движение. Для ориентации, стабилизации и управлению угловым движением в настоящее время наибольшее распространение получили электромеханические исполнительные органы (ЭМИО). Данный тип исполнительного органа содержит электродвигатель, приводящий во вращение инерционный маховик. Маховик, совершающий вращение с большой угловой скоростью вокруг своей оси, генерирует кинетический момент. Опыт конструкторских разработок показывает, что масса маховика составляет 50-70% от общей массы двигателя-маховика и фактически определяет его габариты. В статье рассматривается расчет параметров маховика для ЭМИО с требуемым кинетическим моментом H = 0.17 Н ⋅ м ⋅ с . Кинетический момент маховика определяется по следующей формуле: H = J ⋅Ω, (1) где J - момент инерции маховика; Ω - угловая скорость вращения маховика. Кинетический момент можно получить при разных значениях массы и габаритов маховика, поэтому от выбранного соотношения этих параметров во многом зависит весь комплекс тактико-технических характеристик исполнительный органов. В отличие от гиромоторов, применяемых в наземных условиях, маховик гиродвигателя системы ориентации космического аппарата вращается со значительно меньшей скоростью, составляющей несколько сотен радиан в секунду. Такая скорость вращения обусловлена тем, что гиродвигатель должен работать в течение большого количества времени (до нескольких лет). Увеличение угловой скорости требует увеличения мощности для питания электродвигателя, который приводит во вращение маховик. В результате этого увеличивается нагрев двигателя-маховика. Однако при высокой скорости вращения уменьшается габариты и масса маховика, но также уменьшается рабочий ресурс шарикоподшипниковых опор. При низкой скорости вращения существенно возрастают габариты и масса маховика. Для обеспечения оптимального комплекса эксплуатационных параметров гиродвигателя, необходимо производить расчеты для различных скоростей вращения маховика. В данном случае расчеты проводились для скоростей вращения от 3000 до об рад об 6000 (от 314 до 628 ) с шагом 1000 . мин с мин Маховик состоит из двух основных элементов: обода и диафрагмы. Также в настоящее время маховик может выполняться заодно с валом (рисунок 1). Определяющую роль в уровне оптимизации массы маховика играют количественные соотношения массы и моментов инерции обода и диафрагмы. При расчете геометрических параметров маховика существует множество решений, из которых инженер-конструктор должен выбрать оптимальное с точки зрения габаритов, массы и т.д. Рисунок 1 – Маховик гиродвигателя электромеханического исполнительного органа (1 – обод, 2 – диафрагма, 3 –вал) Обод маховика представляет собой полый цилиндр и его момент инерции определяется размерами R , r , h (рисунок 2), а также удельной плотностью γ материала, из которого маховик изготовлен. Расчет параметров обода маховика производится по формулам (2)-(3). Рисунок 2 – Геометрические параметры обода маховика Момент инерции обода маховика определяется следующей формулой [2]: π ⋅ h ⋅γ J= ⋅ (R 4 − r 4 ) 2 где h – высота обода, м ; (2) кг γ – плотность материала, м3 ; R – наружный радиус маховика, м ; r – внутренний радиус маховика, м . В качестве материала для маховика используется сталь марки 20Х13, т.к. она удовлетворяет требованиям технологичности: достаточно легко обрабатывается, ее предел прочности имеет достаточно высокую величину, что обеспечит высокий коэффициент запаса прочности. Масса обода маховика определяется по следующей формуле [2]: m = ρ ⋅V = ρ ⋅ π ⋅ h ⋅ (R 2 − r 2 ) (3) На рисунках 3 и 4 представлены графики зависимости массы обода маховика m от наружного радиуса маховика R при различной величине ширины обода h для скоростей вращения Ω = 314 рад / с и Ω = 628 рад / с . Как видно из графиков, с увеличением габаритов маховика (наружного радиуса R), его масса m уменьшается. Также можно сказать, что при одинаковом наружном радиусе R маховика, его масса тем меньше, чем больше высота обода h. Как ранее отмечалось, чем выше скорость вращения маховика, тем меньше его масса и габариты. Рисунок 3 – График зависимости массы обода маховика m от наружного радиуса R при различной величине высоты обода h (в метрах) для скорости вращения Ω = 314 рад / с Рисунок 4 – График зависимости массы обода маховика m от наружного радиуса R при различной величине высоты обода h (в метрах) для скорости вращения Ω = 628 рад / с Данные расчеты представляют собой проектирование только одного элемента маховика – обода. Аналитический расчет параметров целого маховика (обода, диафрагмы и вала совместно) представляет собой более сложную задачу, которая легко решается путем создания и анализа трехмерной модели маховика в какой-либо CAD/CAM/CAE-системе. Для определения массогабаритных параметров маховика в системе T-Flex CAD была создана параметрическая 3D модель маховика (рисунок 5). Рисунок 5 - Параметрическая 3D модель маховика в системе T-Flex CAD Все геометрические параметры маховика заданы в виде переменных T-Flex CAD и могут изменяться в редакторе переменных (рисунок 6), в результате чего можно легко получить различные конструкции маховиков (рисунок 7). Переменным либо непосредственно присваивается числовое значение (например, наружный радиус маховика или угловая скорость (в об/мин)), либо они рассчитываются по формулам на основе значений других переменных (момент инерции, внутренний радиус, угловая скорость (в рад/с)). Рисунок 6 – Редактор переменных для рассматриваемой 3D модели маховика Рисунок 7 – Различные конструкции маховика Затем, с помощью инструмента «Анализ геометрии» получаем масс-инерционные характеристики маховика (рисунок 8). Рисунок 8 – Расчет масс-инерционных характеристик маховика в системе T-Flex CAD На основании числовых значений, получаемых анализом геометрии трехмерной модели, можно построить графики зависимости массы целого маховика (обода, диафрагмы и вала совместно) m от наружного радиуса маховика R (рисунок 9, 10). Рисунок 9 – График зависимости массы маховика m от наружного радиуса R при различной величине высоты обода h (в метрах) для скорости вращения Ω = 314 рад / с Рисунок 10 – График зависимости массы маховика m от наружного радиуса R при различной величине высоты обода h (в метрах) для скорости вращения Ω = 628 рад / с Использование системы САПР для создания и анализа параметрической трехмерной модели маховика позволяет легко и быстро менять его конструкцию и получать его точные масс-инерционные характеристики. Данная трехмерная модель в дальнейшем может быть использована для конечно-элементного моделирования поведения проектируемого маховика, т.е. для проведения статического, частотного анализа, анализа устойчивости и получения рабочего чертежа маховика [3]. Данная методика расчета маховика, который является одним из основных конструктивных элементов электромеханического исполнительного органа, позволяет обеспечить оптимальный комплекс эксплуатационных параметров при существующей многовариантности конструкторских решений. Литература: 1. Алексеев К.Б., Бебенин Г.Г. Управление космическими летательными аппаратами. М.: Машиностроение, 1974. 340 с. 2. Гладышев Г.Н., Дмитриев В.С., Копытов В.И. Системы управления космическими аппаратами: Уч. пособ. – Томск, ТПУ, 2000. 207с. 3. Костюченко Т.Г. САПР в приборостроении: Уч. пособ. – Национальный исследовательский Томский политехнический университет. – Томск: Изд-во Томского политехнического университета, 2010. – 207 с.