Отклонения формы и расположения поверхностей

реклама

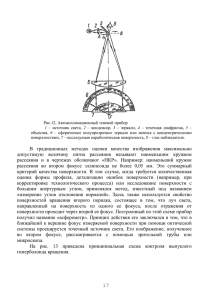

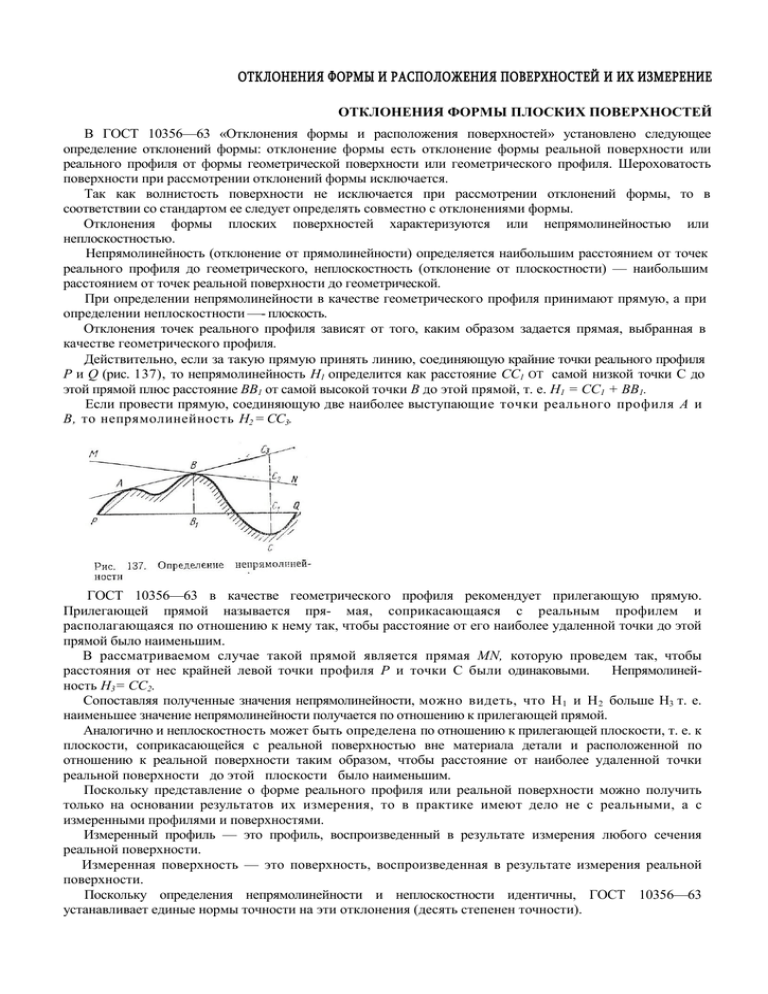

ОТКЛОНЕНИЯ ФОРМЫ И РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ И ИХ ИЗМЕРЕНИЕ ОТКЛОНЕНИЯ ФОРМЫ ПЛОСКИХ ПОВЕРХНОСТЕЙ В ГОСТ 10356—63 «Отклонения формы и расположения поверхностей» установлено следующее определение отклонений формы: отклонение формы есть отклонение формы реальной поверхности или реального профиля от формы геометрической поверхности или геометрического профиля. Шероховатость поверхности при рассмотрении отклонений формы исключается. Так как волнистость поверхности не исключается при рассмотрении отклонений формы, то в соответствии со стандартом ее следует определять совместно с отклонениями формы. Отклонения формы плоских поверхностей характеризуются или непрямолинейностью или неплоскостностью. Непрямолинейность (отклонение от прямолинейности) определяется наибольшим расстоянием от точек реального профиля до геометрического, неплоскостность (отклонение от плоскостности) — наибольшим расстоянием от точек реальной поверхности до геометрической. При определении непрямолинейности в качестве геометрического профиля принимают прямую, а при определении неплоскостности —- плоскость. Отклонения точек реального профиля зависят от того, каким образом задается прямая, выбранная в качестве геометрического профиля. Действительно, если за такую прямую принять линию, соединяющую крайние точки реального профиля Р и Q (рис. 137), то непрямолинейность H1 определится как расстояние СС1 ОТ самой низкой точки С до этой прямой плюс расстояние ВВ1 от самой высокой точки В до этой прямой, т. е. Н1 = СС1 + ВВ1. Если провести прямую, соединяющую две наиболее выступающие точки реального профиля А и В, то непрямолинейность Н2 = СС3. ГОСТ 10356—63 в качестве геометрического профиля рекомендует прилегающую прямую. Прилегающей прямой называется пря- мая, соприкасающаяся с реальным профилем и располагающаяся по отношению к нему так, чтобы расстояние от его наиболее удаленной точки до этой прямой было наименьшим. В рассматриваемом случае такой прямой является прямая MN, которую проведем так, чтобы расстояния от нес крайней левой точки профиля Р и точки С были одинаковыми. Непрямолинейность Н3= СС2. Сопоставляя полученные значения непрямолинейности, можно видеть, что Н 1 и Н 2 больше Н3 т. е. наименьшее значение непрямолинейности получается по отношению к прилегающей прямой. Аналогично и неплоскостность может быть определена по отношению к прилегающей плоскости, т. е. к плоскости, соприкасающейся с реальной поверхностью вне материала детали и расположенной по отношению к реальной поверхности таким образом, чтобы расстояние от наиболее удаленной точки реальной поверхности до этой плоскости было наименьшим. Поскольку представление о форме реального профиля или реальной поверхности можно получить только на основании результатов их измерения, то в практике имеют дело не с реальными, а с измеренными профилями и поверхностями. Измеренный профиль — это профиль, воспроизведенный в результате измерения любого сечения реальной поверхности. Измеренная поверхность — это поверхность, воспроизведенная в результате измерения реальной поверхности. Поскольку определения непрямолинейности и неплоскостности идентичны, ГОСТ 10356—63 устанавливает единые нормы точности на эти отклонения (десять степенен точности). Определение отклонений от прилегающей прямой пли плоскости позволяет снимать наименьшее количество материала для получения отклонений в пределах установленного допуска. Однако существенным недостатком при этом является то, что положение прилегающих прямой и плоскости не может быть определено до тех пор, пока на основании результатов измерений не будет воспроизведен профиль или поверхность, после чего необходимо провести вычисления или графические построения. Все это требует дополнительного (и довольно значительного времени) и высокой квалификации контролеров. Во многих случаях построение прилегающих прямой или плоскости не является обязательным. Действительно, если профиль вогнутый, то прилегающая прямая совпадает с прямой, соединяющей крайние точки профиля; если профиль выпуклый, то прилегающая прямая проходит через самую высокую точку профиля и параллельна прямой, соединяющей крайние точки профиля. В обоих случаях непрямолинейность определяется наибольшим отклонением от линии, соединяющей крайние точки профиля, которое будет также равно отклонению от прилегающей прямой. Если точки профиля расположены по обе стороны от прямой, соединяющей крайние точки профиля, то за отклонение от прямолинейности можно принять сумму абсолютных значений наибольшего положительного и наибольшего отрицательного отклонений от этой прямой. Поскольку эта сумма всегда несколько больше отклонения от прилегающей прямой, то в тех случаях, когда она не превышает допускаемых отклонений, можно не прибегать к определению прилегающей прямой. Аналогично и для поверхностей. Если отклонения всех точек поверхности от исходной плоскости имеют один знак, то с предельным отклонением от плоскостности сравнивают наибольшее отклонение. Если точки измеренной поверхности имеют и положительные, и отрицательные отклонения от исходной плоскости, то с предельными отклонениями от плоскостности сравнивают сумму абсолютных значений наибольшего положительного и наибольшего отрицательного отклонений. Из сказанного ясно, что необходимость построения прилегающих прямой и плоскости возникает не очень часто. Методику построения прилегающих прямой и плоскости можно найти в Методических указаниях № 287 «По поверке поверочных и разметочных плит» и в книге Медянцевой Л. Л., Горбачевой В. В. и Шаровой Е. Е. «Контроль прямолинейности и плоскостности поверхностей». Методика измерения отклонений от прямолинейности и плоскостности сводится, таким образом, к определению реальных отклонений от исходных прямых и плоскостей. § 48. ИЗМЕРЕНИЕ ОТКЛОНЕНИЙ ФОРМЫ ПЛОСКИХ ПОВЕРХНОСТЕЙ В зависимости от того, на каком физическом явлении основано создание исходных прямых и плоскостей, от которых определяются значения непрямолинейности и неплоскостности, имеют место следующие принципы измерения: механические, гидростатические, оптико-механические и оптические (рис. 138). МЕХАНИЧЕСКИЕ ПРИНЦИПЫ ИЗМЕРЕНИЯ НЕПРЯМОЛИНЕЙНОСТИ И НЕПЛОСКОСТНОСТИ Поверка с помощью поверочных линеек и плит В соответствии с ГОСТ 8026—64 поверочные линейки изготовляют следующих типов: лекальные с двусторонним скосом (ЛД); лекальные трехгранные (ЛТ); лекальные четырехгранные (ЛЧ); поверочные линейки с широкой рабочей поверхностью прямоугольного сечения (ШП) и двутаврового сечения (ШД); поверочные линейки с широкой рабочей поверхностью — мостики (ШМ); поверочные линейки угловые трехгранные (УТ). ГОСТ 8026—64 устанавливает два класса точности для лекальных линеек (0 и 1) и три класса точности для поверочных линеек (0,1 и 2). Лекальные линейки с двусторонним скосом (ЛД) изготавливаются длиной 80, 125, 200, 320 и 500 мм. Допускаемое значение непрямолинейности от 0,6 мкм (для линеек класса точности 0 и длиной 80 и 125 мм) до 4 мкм (для линеек класса точности 1 и длиной 500 мм). Поверочные линейки следует поверять по ГОСТ 12332—66. Поверочные и разметочные плиты изготовляют согласно ГОСТ 10905—75. Плиты изготовляют из чугуна с шаброванными и нешаброванными (шлифованными или строгаными) рабочими поверхностями. Качество шабровки плит определяют по числу пятен в квадрате со стороной 25 мм. Для плит классов 01 и 0 количество пятен должно быть не меньше 30, для плит класса 1 — не менее 25, класса 2 —не менее 20. В настоящее время плиты стали делать из гранита размерами 250X250; 400X400; 400X630; 630X1000 и 1000X1600 мм. Неплоскостность плит соответствует классу 0 ГОСТ 10905—75. Гранитные плиты имеют ряд преимуществ перед чугунными: отсутствуют напряжения (поскольку граниты в течение длительного времени прошли естественное старение), что обеспечивает стабильность размеров плит во времени; твердость гранита очень высока (5—6 единиц по шкале Мооса), что увеличивает срок их службы и позволяет упростить конструкцию (не требуются ребра жесткости); коэффициент теплового расширения гранитов в 1,5—2 раза ниже, чем у чугуна, поэтому плиты из гранита меньше деформируются из-за изменения температуры. Граниты имеют очень высокий коэффициент демпфирования (в 15—20 раз выше, чем у чугуна). Это является особенно важным, поскольку плиты часто используются в производственных условиях и подвергаются действию вибраций. Все перечисленные преимущества (а также дешевизна гранитов) должны привести к тому, что в скором времени наша промышленность освоит их серийное изготовление. Сущность метода поверки непрямолинейности и неплоскостности при помощи лекальных и поверочных линеек и плит заключается в том, что проверяемую поверхность детали сличают с их рабочими поверхностями. Рабочее ребро лекальной линейки помещают на проверяемую поверхность и на глаз оценивают просвет между ними. Невооруженным глазом можно обнаружить просвет в 1—2 мкм. Для более точной оценки просвета используют «Образец просвета»(рис. 139), составляемый из концевых мер 1 различных размеров (обычно с разностью 1 мкм), и притертых к стеклянной пластине 3, и лекальной линейки 2, опирающейся на две крайние меры одинакового размера. Лекальные линейки согласно ГОСТ 12332—-66 поверяют сличением «на просвет» с контрольным бруском. Точность такого метода недостаточна, поэтому необходимо создание более точных и объективных методов поверки, При поверке непрямолинейности поверочными линейками с широкими рабочими поверхностями проверяемую и исходную поверхности сличают при помощи концевых мер длины или измерительных показывающих приборов. Поверку проводят следующим образом. На боковой поверхности линейки наносят отметки, соответствующие проверяемым точкам контролируемой поверхности. В этих же точках необходимо знать отклонения от прямолинейности исходной поверхности поверочной линейки, чтобы потом их учесть. При сличении с помощью концевых мер две концевые меры одинакового номинального размера (например, 10 мм) устанавливают под отметками линейки, соответствующими точкам наименьшего прогиба. Расстояния между исходной поверхностью линейки и контролируемой поверхностью определяют, подбирая соответствующие блоки концевых мер. Отклонения Hni от прямой PQ, соединяющей конечные точки профиля проверяемой поверхности (рис. 140), Hni=b0-bi-ci-H0i ; b0 сi bn i, n где bo — размер блока концевых мер в первой проверяемой точке; bi — размер блока концевых мер в любой проверяемой точке; bn — размер блока концевых мер в последней проверяемой точке; Н0i — отклонения от прямой P1Q1, соединяющей крайние точки профиля исходной поверочной линейки; i— номер проверяемой точки ( i = 0, 1,2, . . . , n ) . Отклонения от прямолинейности с помощью поверочной линейки с двумя параллельными рабочими поверхностями и измерительного показывающего прибора определяют при установке линейки на опоры в точках наименьшего прогиба от нижней пли верхней рабочей поверхности поверочной линейки. Если исходной поверхностью является нижняя рабочая поверхность линейки, то отклонения Hni точек профиля контролируемой поверхности от прямой PQ, соединяющей крайние точки профиля (рис. 141) Hni= r0-ri- (H0i-bi) = r0-r1-H0i+bi rn где bi r0 n bt, i ; ri - расстояние между проверяемой и исходной поверхностями в любой проверяемой точке (i = 0, 1, 2, .,., n); Н0i — поправка, равная отклонению профиля от прямой P1Q1, соединяющей крайние точки поверочной линейки. Поскольку измерительный прибор установлен наконечником вверх, то при увеличении расстояния между поверхностями показания измерительного прибора будут уменьшаться и наоборот. Поэтому rо -ri = аi-а0 где а0, аi— показания измерительного прибора соответственно в нулевой и любой другой проверяемой точке, Тогда выражение для отклонения точек профиля примет вид При установке измерительного прибора в нулевой точке (а0 = 0) это выражение будет таким: H ni ai an i H 0i . n Если исходной поверхностью является верхняя рабочая поверхность поверочной линейки, отклонения Hni точек профиля контролируемой поверхности от прямой PQ, соединяющей крайние точки профиля (рис. 142), H ni bi r0 rn ri r0 n i. bi H 0i , где В этом случае, поскольку измерительный прибор находится в обычном положении, с увеличением расстояния между поверхностями увеличиваются и отсчеты по шкале прибора, следовательно, r0-ri=a0-ai и выражение для Hni при ао = 0 примет вид H ni an i ai n H 0i . Измерение непрямолинейности сличением с натянутой струной В данном случае исходной прямой является струна, натянутая параллельно контролируемой поверхности. Определяют расстояния li от струны mn до проверяемой поверхности PQ (рис. 143). В качестве отсчетного устройства чаще всего используют микроскоп, поэтому в литературе иногда этот метод относят к оптикомеханическим. Сличение с натянутой струной рекомендуется применять для проверки непрямолинейности вертикальных поверхностей, так как при измерении горизонтальных поверхностей вносится погрешность за счет прогиба струны. В первой и последней точках устанавливают одинаковые показания отсчетного устройства l0 . Тогда отклонения Hi любой точки профиля от прямой, соединяющей крайние точки профиля, Hi = li – l0 , где li— показания отсчетного устройства в любой измеряемой точке. Случайные погрешности измерения с помощью натянутой струны определяются: 1) погрешностью совмещения изображения струны со штрихами микроскопа (отсчетного устройства); 2) погрешностью отсчета; 3) погрешностью контактирования микроскопа с проверяемой поверхностью; 4) погрешностью за счет колебания струны во время измерения. На основании экспериментальных данных установлена следующая формула для определения среднего квадратического отклонения случайных погрешностей σ1: σ1= 12 0,002 L4 мкм, где L — измеряемая длина, м. Первый член подкоренного выражения представляет собой квадрат среднего квадратического отклонения, полученного за счет трех первых погрешностей. Второй член определяется четвертой погрешностью. Струну при хранении обычно наматывают на катушку, поэтому в свободном состоянии она имеет форму синусоиды. Такая форма струны сохраняется даже под натяжением, поэтому погрешность за счет синусоидальности струны Д2 носит систематический характер и может быть определена в микрометрах по формуле 2 Еd 4 , 32 RT где E — модуль упругости, кгс/см2; d—диаметр струны, см; R —радиус закругления струны в свободном состоянии, см; Т — натяжение струны, кгс, Погрешность за счет синусоидальности струны достигает 0,01—0,02 мм. Таким образом, погрешность измерения непрямолинейности для поверхностей длиной 10 м составляет величину порядка 33 мкм, а для поверхностей длиной 30 м — порядка 135 мкм. Метод натянутой струны может быть рекомендован для проверки непрямолинейности поверхностей длиной более 5 м и не выше степени точности VI по ГОСТ 10356—63. Оценка неплоскостности методом «пятен на краску» Шаброванные плиты и линейки типа ШМ широко применяют в качестве образцовых поверхностей при оценке неплоскостностн по методу «пятен на краску». Для этого исходную поверхность покрывают тонким слоем краски (берлинский лазури или сажи) и сопрнкасают с проверяемой поверхностью. Размер исходной поверхности должен быть не меньше размера проверяемой, иначе будет невозможно судить о степени неплоскостности всей проверяемой поверхности. При соприкосновении краска переносится на более высокие участки поверхности, поэтому по распределению окрашенных пятен можно судить о характере рельефа поверхности, хотя невозможно определить числовое значение отклонений. Метод «пятен на краску» в сочетании со способом «трех плит попарно» псе еще широко используют при оценке неплоскостности как в СССР, так и за рубежом. При этом критерием хорошей плоскостности является равномерное распределение окрашенных пятен по всей поверхности на всех сличаемых плитах. Погрешность этого метода значительно возрастает с увеличением размеров проверяемых поверхностей за счет деформации нх поп собственным весом из-за недостаточной жесткости. Например, при проверке «на краску» двух двухметровых мостиков погрешность измерения из-за недостаточной жесткости достигает 20 мкм. что составляет 50% всего допуска. Поэтому применение линеек типа ШМ длиной более 2 м для оценки неплоскостности методом «пятен на краску» недопустимо. Из-за невозможности количественной оценки отклонений от плоскостности этот метод можно рекомендовать для контроля правильности технологического процесса, но не для измерения неплоскостности. Измерение неплоскостности сферометрами и карусельными плоскомерами Сферометры и карусельные плоскомеры дают возможность определять числовые значения отклонении от плоскостности непосредственно по отсчетному устройству. Сферометр (рис. 144) состоит из корпуса 1 с тремя жесткими опорами 2, 3 и 4, образующими исходную плоскость. В центре корпуса помещен микрометрический винт 5 (отсчетное устройство). Перед измерением сферометр располагают на плоской стеклянной пластине или поверочной плите класса 0, наконечник микровинта соприкасают с плоскостью и устанавливают микровинт на нуль. Затем сферометр переносят на проверяемую поверхность и снимают показание микровинта в момент соприкосновения его с проверяемой поверхностью. Основным недостатком сферометра является то, что отклонение от плоскостности можно получить только для одной центральной точки поверхности. На точность определения неплоскостности в этой точке влияют: неплоскостность поверхности, по которой микровинт устанавливали на нуль, и точность отсчетного устройства (погрешность микровинта — 0,003 мм). Рис. 144. Сферометр В Экспериментальном научно-исследовательском институте металлорежущих станков (ЭНИМС) разработана более удачная конструкция аналогичного прибора — карусельный плоскомер. Прибор позволяет измерять отклонения от плоскостности, в которой рычаг 1 вращается вместе с измерительным показывающим прибором 2 (рис. 145). Плоскомер устанавливают в середине проверяемой поверхности, на которой произвольно выбирают три базовые точки, определяющие исходную плоскость. Обычно их выбирают вблизи трех углов проверяемой поверхности. Регулировочными винтами, вмонтированными в основание прибора (на рис. 1 4 5 не показаны), добиваются, чтобы показания измерительного прибора в этих точках были равны нулю. Это предусмотрено конструкцией системы, позволяющей перемещать измерительный прибор в любую точку проверяемой поверхности. Зятем на поверхности отмечают точки, в которых должны быть проведены измерения, и определяют отклонения в этих точках от исходной плоскости. Перемещение измерительного прибора в одной плоскости обеспечивается вращением его вокруг двух строго параллельных осей 1 и11 и отсутствием осевого биения. Карусельные плоскомеры предназначены для проверки неплоскостности поверхностей размером от 400 до 900 мм. Погрешность плоскомера не должна превышать ±0,0025 мм. ГИДРОСТАТИЧЕСКИЕ ПРИНЦИПЫ ИЗМЕРЕНИЯ НЕПРЯМОЛИНЕЙНОСТИ И НЕПЛОСКОСТНОСТИ Гидростатические принципы измерения непрямолинейности и неплоскостности поверхностей основаны ил свойстве поверхности жидкости принимать горизонтальное положение. Эта поверхность и является исходной плоскостью при измерениях. Гидростатические принципы объединяют; 1. Метод измерения с помощью свободно налитой жидкости. 2. Метод измерения с помощью сообщающихся сосудов. 3. Метод измерения с помощью уровней. Метод измерения с помощью свободно налитой жидкости При измерении непрямолинейности резервуар с жидкостью (обычно водой) устанавливают рядом с проверяемой поверхностью, на которую помещают стойку с микрометрической головкой, имеющей наконечник в виде иглы. Стойку перемещают последовательно в намеченные точки проверяемой поверхности и каждый раз иглу приводят в контакт с поверхностью жидкости и производят отсчет по микровинту. Момент контакта иглы с поверхностью жидкости может быть определен па глаз по возникающему на конце иглы мениску или в момент загорания лампочки, если игла замыкает электрическую цепь. Последний способ несколько повышает производительность и точность измерений. Аналогично измеряют неплоскостность. Только при этом резервуар с жидкостью устанавливают непосредственно па проверяемую поверхность. Точность измерения невысока. Погрешность составляет не менее 0 , 1 мм. Она определяется погрешностью распределения давления по длине измерения и температурными погрешностями. Перепад давления всего в одну миллионную нормального давления создает разность уровней па открытой поверхности воды в 0,01 мм. При изменении температуры от 15 до 25°С скорость испарения жидкости с открытой поверхности колеблется от 0,03 до 0,17 мм/ч. Поскольку практически невозможно корректировать результаты измерения в зависимости от скорости испарения жидкости, погрешность измерения значительно возрастает. Метод измерения с помощью свободно налитой жидкости в настоящее время применяют редко из-за низкой точности и громоздкости измерительной установки. Метод измерения с помощью сообщающихся сосудов Этот метод измерения значительно точнее, чем предыдущий. В его основу положено свойство жидкости устанавливаться в сообщающихся сосудах на одном уровне. Сообщающиеся сосуды могут быть открытыми и закрытыми. В открытых сосудах имеют место те же погрешности, характерные для метода свободно налитой жидкости. Кроме того, добавляется еще одна погрешность за счет перепада уровней столбов жидкости из-за изменения температуры, достигающая 0,2 мм для водяных столбов высотой 1 м при разности их температур 1 С. Поэтому данный метод широко не распространен. В закрытых гидростатических головках практически исключается влияние внешних условий. Выпускаемые заводом «Калибр» гидростатические уровни состоят из нескольких измерительных голосок (закрытых резервуаров), соединенных между собой гибкими шлангами (рис. 146). В измерительную головку 3 вмонтирован микрометрический глубиномер 1. Нижние части измерительных головок соединены между собой с помощью шлангов 4. Соединенные верхними шлангами 2 верхние полости резервуаров образуют общую воздушную систему, в которой устанавливается одинаковое давление воздуха. ОПТИКО-МЕХАНИЧЕСКИХ ПРИНЦИПЫ ИЗМЕРЕНИЯ НЕПРЯМОЛИНЕЙНОСТИ И НЕПЛОСКОСТНОСТИ СУЩНОСТЬ оптико-механических принципов измерения непрямолинейности заключается в том, что профиль проверяемой поверхности сравнивают с лучом света (оптической осью), который распространяется прямолинейно и, следовательно, может быть принят за исходную прямую. Оптико-механические принципы объединяют автоколлимационный и коллимационный методы, а также метод визирования. Автоколлимационный и коллимационный методы При проверке непрямолинейности автоколлимационным и коллимационным методами измеряют углы наклона последовательно расположенных участков, равных шагу измерения l, по отношению к исходной прямой, заданной оптической осью трубы (рис. 150). При наклоне заркала 1 на угол α отраженный луч возвращается в автоколлиматор 2 под углом 2α, что вызывает смещение изображения светящейся марки па отсчетной шкале, расположенной в фокальной плоскости окуляра автоколлиматора на величину ε. Из рис. 150 видно, что ε = f tg2α , где f — фокусное расстояние объектива автоколлиматора. Поскольку углы малы, то tg2α≈2α и ε=2fα. Из рис. 150 также видно, что tgα= h/l или α≈ h/l, где h—разность высот двух соседних проверяемых точек; l— шаг измерения. Делая соответствующие подстановки, получаем, что ε = 2/h/l. Таким образом, при измерении автоколлиматором чувствительность определяется лишь фокусным расстоянием объектива и шагом измерения. Коллиматоры, смещающие изображение в два раза меньше, чем автоколлиматоры, практически не используются и здесь рассматриваться не будут. В настоящее время как отечественная, так и зарубежная промышленность выпускает многочисленные модели автоколлиматоров. Непрямолинейность с помощью автоколлиматора измеряют два наблюдателя. Один перемещает по проверяемой поверхности зеркало, второй производит отсчеты по шкале автоколлиматора. Отклонения Hi ; от прямой, соединяющей крайние точки профиля поверхности, вычисляют по формуле i Hi C mk k 1 i n n mk , k 1 где C = 4,8- 10-6l ; тk — разность между отсчетом по шкале автоколлиматора на участке с порядковым номером i и отсчетом на первом участке (при нумерации точек от 0 до n порядковые номера точек и участков совпадают); l — шаг измерения. На основании теоретических и экспериментальных исследовании установлено, что погрешность ∆ измерения автоколлиматором выражается формулой AlL 0,0002 H2 мкм, l где l — шаг измерения, м; L — длина проверяемой поверхности, м; H— отклонение от прямолинейности, мкм. Коэффициент А зависит от цены деления шкалы автоколлиматора (для цены деления 2" А =4,0). Точность измерения автоколлиматором в значительной степени зависит от изменения давления и температуры на участке между зеркалом и автоколлиматором, поскольку эти параметры вызывают искривление луча света. Погрешность (в микрометрах) вследствие этих причин выражается формулой 0,12( t ) N L2 , где ( t) N — составляющая температурного градиента, нормальная к проверяемой поверхности, °С/м; L — длина проверяемой поверхности, м. Скорость изменения температуры в цеховых условиях обычно колеблется в пределах 0,5— 1°С/м, Для наибольшего значения 1 С/м ∆ = 0 , 1 2 L2 мкм. При измерении непрямолинейности поверхностей длиной более 10 м этой погрешностью пренебрегать нельзя. Автоколлиматоры применяют и для измерения неплоскостности. Проверка автоколлиматоров осуществляется в соответствии с ГОСТ 15806—70. Метод визирования с помощью зрительных труб Сущность метода визирования заключается в измерении расстояний от проверяемой поверхности до оптической оси зрительной трубы, принятой за исходную прямую. Измерения проводят с помощью зрительной трубы 2 и визирной марки 1 (рис. 151) следующим образом. Зрительную трубу помещают на проверяемую поверхность или рядом с ней. Визирную ось зрительной трубы устанавливают параллельно прямой, проходящей через крайние точки О О проверяемой поверхности. При этом отсчеты х0 и хп в этих точках будут одинаковыми. Затем визирную марку помещают последовательно во все проверяемые точки и производят каждый раз отсчеты хi по оптическому микрометру зрительной трубы. Разность отсчетов (xi — х0) будет равна отклонениям hi соответствующих точек проверяемого профиля от прямой, соединяющей крайние его точки. Если отсчеты в первой (0) и последней (n) проверяемых точках оказались не равными, то h i= (x i - x о) - (x n — x о )i/n , где xi — отсчет в любой проверяемой точке ( i = 0, 1 , 2, . . . , n ) . Большим преимуществом визирного метода по сравнению с автоколлимационным является то, что он не требует сложной обработки результатов измерений. Однако недостаток его заключается в необходимости перефокусировки при изменении расстояния между зрительной трубой и маркой. Это изменяет цену деления отсчетного устройства и может привести к смещению исходной прямой, что вносит дополнительные погрешности в результаты измерения. Этот недостаток можно устранить, применяя различные оптические схемы зрительных труб. Одной из них является система двойного изображения. Его получают или с помощью призменнолинзовых устройств и автоколлимационной афокальной оборачивающей системы, или с помощью призм двойного изображения, которые устанавливают перед объективом или монтируют в трубе. Использование афокальных систем ограничивает интервал измерений и снижает точность. Системы двойного изображения требуют очень тщательной юстировки и индивидуальной подгонки оптических элементов. В последнее время стали применять новый оптический элемент — аксикон, обладающий свойством трансформировать совокупность точек, расположенных вдоль оптической оси Б изображение точки в фокальной плоскости. Однако аксикон пока еще широко не распространен вследствие очень высоких требований к точности изготовления и обусловленных этим технологических трудностей. Разработан более простой объектив, ограниченный сферическими поверхностями, который обладает свойствами аксикона. Этот объектив позволяет получить практически безаберрационное изображение прямой на больших отрезках. Ниже описываются наиболее распространенные зрительные трубы отечественного производства. Зрительная труба IIIIС-11 состоит из собственно зрительной трубы и марок, встроенных в подставки разной высоты. При помощи винта зрительная труба фокусируется на марку, находящуюся на различных расстояниях от объектива зрительной трубы. Марка представляет собой стеклянную пластинку, на которой нанесены концентрические окружности и два взаимно перпендикулярных штриха. Радиусы соседних окружностей отличаются на 2 мм. Оптическая схема прибора показана на рис. 152. Объект, который может находиться на любом расстоянии от зрительной трубы проецируется объективом 2 и фокусирующей линзой 3 в плоскости сетки 4. Оборачивающая система 5 и окуляр 6 образуют микроскоп в который рассматривают сфокусированное на сетке изображение объекта. Смещение изображения объекта относительно оптической оси зрительной трубы измеряют оптическим микрометром, состоящим из плоскопараллельной пластины 1 и отсчетных барабанов. Зрительную трубу можно использовать как автоколлиматор, если подсветить сетку 4 источником спета 8, свет от которого проходит к конденсору 9, зеркалу 10 и полупрозрачной пластине 7. Погрешность зрительной трубы ± ( 1 0 + 5L) мкм, где первый член характеризует погрешности самого прибора (случайные и неисключенные систематические погрешности), а второй зависит от измеряемой длины L, м. К случайным погрешностям относятся: погрешность визирования, возникающая вследствие непрямолинейности направляющих, по которым перемещается фокусирующая линза; погрешность наведения креста н и ч е й окуляра на изображение марки; погрешность отсчета и погрешность из-за нестабильности контакта основания марки с проверяемой поверхностью. Систематическими погрешностями, которые практически нельзя исключить, являются: погрешность из-за изменения линейного увеличения трубы в зависимости от расстояния и погрешность вследствие неточности изготовления кулачков отсчетного механизма (неточность изготовления кулачков вызывает линейное смещение визирного луча при наклоне плоскопараллельной пластины). Основную часть погрешности составляет погрешность визирования, обусловленная непрямолинейностью направляющих, по которым перемещается фокусирующая линза, Прибор ППС-П может быть рекомендован для проверки изделий размером свыше 2000 мм, начиная со степени точности VIII по ГОСТ 10356-63. Оптическая струна ДП-477 (рис. 153) состоит из марки и визирной трубы. Нить лампы 1 проецируется коллектором 2 на точечную диафрагму 3 (эта часть оптической системы / образует точечную марку, снабженную пятью точечными диафрагмами 3 для работы на разных расстояниях). Визирная труба // состоит из объектива 5, обладающего свойствами аксикона, и наблюдательного микроскопа ///, снабженного двумя сменными микрообъективами ОМ-5 (10• 0,30) х и ОМ-27 (20 · 0,40)х и двумя окулярами типа АТ-38 с перекрестием и круговыми сетками. Поскольку объектив имеет свойства аксикона, исключается необходимость перефокусировки и, следовательно, исключаются связанные с ней погрешности. Изображение диафрагмы 3 марки проецируется объективом 5 в предметную плоскость микроскопа ///, микрообъектив 6 и преломляющую призму 9, которая переносит изображение в плоскость окулярной сетки 8, где его рассматривают в окуляр 7. Плоскопараллельная пластина 4 является оптическим компенсатором. Наклоны ее позволяют измерять смещение точечной диафрагмы 3 относительно оптической оси. При измерении марку перемещают вдоль проверяемой поверхности. Из-за непрямолинейности поверхности точечная диафрагма смещается относительно оси, что вызывает смещение ее изображения в предметной плоскости микроскопа /// ив плоскости окулярной сетки 8. Вращая микрометрический винт (на схеме не показан) и наклоняя пластину 4, совмещают изображение диафрагмы со штрихом сетки и производят отсчеты по барабану винта в микрометрах. Серийно выпускаемая оптическая струна ДП-477М имеет погрешности: 0,0025 мм на длине 0,5 м и 0,025 мм на длине 5 м, а в общем виде 0,005L мм Оптическая струна может быть рекомендована для измерения непрямолинейности и неплоскостности поверхностей размером 1000—4000 мм, начиная со степени точности VI, а свыше 4000 мм — со степени точности VI1 по ГОСТ 10356—63. Зрительные трубы широко применяют и за рубежом (Англия, США, ГДР и др.)- Наиболее точной является труба типа FF-1 (ГДР) с ценой деления отсчетного устройства 0,001 мм. П о в е р к а з р и т е л ь н ы х т р у б . Основной погрешностью визирных труб типа ППС-П является погрешность визирования, определяемая в основном точностью изготовления направляющей, по которой перемещается фокусирующая линза. Эта погрешность может быть определена несколькими методами, в том числе и на специальной установке (рис. 154). Погрешность визирования проверяемой трубы 1 выявляют последовательным визированием на мнимые изображения марки 3, расположенные в пространстве на одной прямой, практически на любом расстоянии от измеряемой трубы. Это достигается с помощью установки, состоящей из зеркала 4, устанавливаемого за маркой, и объектива 2, устанавливаемого перед маркой. Благодаря объективу 2 перемещение зеркала от марки до половины фокусного расстояния объектива обеспечивает возможность получения мнимого изображения марки практически на любом расстоянии от проверяемой трубы. Если зеркало перемещать параллельно самому себе, то изображение центра перекрестия неподвижно стоящей марки будет менять свое положение, но все время оставаться на прямой линии, являющейся перпендикуляром, проведенным из центра перекрестия марки к поверхности зеркала. Для того чтобы исключить погрешность, которую может внести перемещающееся зеркало, его после каждого перемещения устанавливают с высокой точностью по автоколлиматору 5. Зрительная труба типа ДП-477 не имеет погрешности фокусирования на марку в связи с отсутствием фокусирующей линзы. Поэтому основной ее погрешностью является погрешность наведения и отсчета. Эту погрешность определяют с объективом увеличением 8х и маркой диаметром 0,05 мм путем десятикратного совмещения изображения марки с центром перекрестия сетки зрительной трубы при помощи оптического компенсатора. Погрешность не должна превышать 0,0025 мм на расстоянии 5 м между маркой и зрительной трубой. Оптические линейки Принцип действия оптической линейки основан на измерении отклонений профиля проверяемой поверхности от профиля исходной прямой, заданной лучом, проходящим через центры зеркально-линзовых объективов, образующих афокальную автоколлимационную систему. Рис. 155. Схема оптических линеек ИС-43 и ИС-З6 Наиболее широко распространены оптические линейки типов ИС-43 и ИС-36, выпускаемые отечественной промышленностью. Принципиальная оптическая схема линейки указанных типов представлена на рис. !55. Лучи света от лампочки 6, пройдя через призму 5, линзу 4, призму 17 и левую половину кубика 12, освещают визирную марку 2 и через зеркально-линзовые объективы 1 и 13 создают изображение визирной марки 2 на полевой диафрагме 3. Микрообъектив 11 переносит увеличенное изображение визирной марки 2 в плоскость биссекторной сетки 7. Проекционный окуляр 9 проецирует биссектор и изображение визирной марки 2 в плоскость экрана, совмещенную с коллективом 8. Объективы 1 и 13 образуют автоколлимационную афокальную систему с увеличением β= - 1х . Афокальная система обладает тем свойством, что расстояние вдоль оси системы между предметом и его изображением постоянно и не зависит от положения предмета на оси. Поэтому изображение визирной марки при движении измерительной каретки вдоль оси всегда остается резким па экране проекционного окуляра. Смещение щупа 18 измерительной каретки, возникающее из-за непрямолинейности проверяемого профиля, вызывает смещение изображения визирного штриха относительно изображения биссектора. Это смещение измеряют по барабану отсчетного устройства с ценой деления 0,001 мм. Основными узлами прибора являются корпус 14 и измерительная каретка, перемещающаяся по проверяемой поверхности на роликах 16 и 19. В корпус вмонтирована оптическая часть прибора, а каретка содержит осветительную и измерительную его части. В верхней части каретки установлен проекционный микроскоп, состоящий из микрообъектива 11, винтового окулярного микрометра 10 и проекционного окуляра. В этот окуляр входят объектив 9 с увеличением 3х и плосковыпуклый коллектив 8. Для установки линейки на проверяемую плоскость служат опоры 15 и 20. Одну из них регулируют по высоте. Опоры создают трехточечную установку линейки, так как одна из опор имеет две точки касания с проверяемой плоскостью. Оптическая линейка имеет регистрирующее устройство для записи профилограммы (волнограммы) проверяемого профиля, на миллиметровой бумаге, что позволяет использовать ее и для измерения волнистости поверхности. При измерениях оптическими линейками необходимо предварительно добиться одинаковых отсчетов в крайних положениях измерительной каретки, что достигается с помощью винта регулируемой опоры. Разность отсчетов не должна превышать 0,25 мкм для линейки ИС-43 и 0,5 мкм для линейки ИС-36. Затем, перемещая каретку вдоль паза, устанавливают ее в проверяемые точки. Совмещая визирный штрих с биссектором, производят отсчеты по барабану микрометрического винта. Отклонения Hi от прямой, соединяющей концы проверяемого профиля, определяют по формуле CL, Нi=ai-a0 , где аi — среднее значение из трех отсчетов по микрометру, соответствующих точке поверхности с порядковым номером i; а0 — среднее значение из шести отсчетов, соответствующих крайним точкам. Без перестановки линейки можно измерять отклонения от прямолинейности на длине 800 мм линейкой ИС-43 и на длине 1600 мм линейкой ИС-36. Если измеряемая длина больше указанной, то наносят отметку в точке, от которой будут начинать вторую серию измерений. Отметку наносят таким образом, чтобы следующий участок поверхности перекрывал проверенный на 1/4 его длины. Установив одинаковые отсчеты в первой и последней точке, выполняют вторую серию измерений и т. д. до тех пор, пока проверяемая поверхность не будет проверена по всей длине. Погрешность измерения линейки ИС-36 определяют по формуле ±( 1,2 + 4,5 · 10 -3 H) мкм, где Н — отклонение от прямолинейности, мкм. Первый член формулы определяется случайными и неисключенными систематическими погрешностями измерения. К основным случайным погрешностям относятся погрешности: наведения биссектора на визирный штрих отсчетного устройства; нестабильности контакта измерительного наконечника. К систематическим погрешностям, которые практически нельзя исключить, относятся погрешности, возникающие вследствие: непараллельности оптической оси прибора относительно прямой, соединяющей крайние точки проверяемого профиля поверхности; разнофокусировки объективов автоколлимационной системы; касания щупом проверяемой поверхности разными точками сферы при наклоне измерительной каретки. Второй член формулы определяется отклонением от прямолинейности проверяемой поверхности. Из-за малого значения второй член не играет существенной роли, поэтому погрешность пратиче-ски определяется первым членом. Оптическая линейка ИС-43 отличается от линейки ИС-36 тем, что корпус линейки значительно легче, и ее погрешность за счет большего увеличения микрообъектива (10 х вместо 5х) значительно меньше. Погрешность линейки ИС-43 равна ± (0,5 + 0,5- 10-3Н) мкм. Достоинствами линеек ИС-36 и ИС-43 являются: простота конструкции, большие пределы измерения и сравнительно простая методика измерения. Линейки мало чувствительны к тряске и вибрациям, их показания выражаются в линейных, а не в угловых величинах (что значительно упрощает обработку результатов измерений). К недостаткам относятся: невозможность измерений в вертикальной плоскости и большая масса каретки и корпуса у линейки ИС-36. Изготовлен опытный образец новой линейки ИС-49, в которой предусмотрена автоматическая регистрация отклонений от прямолинейности. Оптико-механические плоскомеры Определение непрямолинейности и неплоскостности с помощью автоколлиматоров и зрительных труб связано с большой трудоемкостью как при производстве измерении, так и при обработке полученных результатов. Поэтому в последнее время стали появляться плоскомеры, позволяющие непосредственно измерять отклонения от исходной плоскости. Отечественный оптический плоскомер, разработанный в Государственном оптическом институте им. С. М. Вавилова (ГОИ), показан на рис. 156. Плоскомер состоит из двух частей: неподвижной / и поворотной //. На неподвижной части прибора закреплен объектив 6 в виде сферического мениска и микрообъектив 3. В поворотную часть прибора входят окуляр 5 с сеткой 4, пентапризма 2 и плоскопараллельная пластина 8.Объектив 6, обладающий свойствами аксикона, служит для получения в предметной плоскости микроскопа изображения светящейся марки, находящейся на любом расстоянии от визирной трубы прибора. Пентапризма преломляет оптическую ось прибора под углом 90° и применяется для получения плоскости визирования при вращении ее вокруг оптической оси. Плоскопараллельная пластина 8 при качании ее вокруг оси позволяет компенсировать совмещение изображения светящейся марки относительно плоскости визирования. Смещение измеряют микрометрическим винтом 7. Неподвижная часть прибора установлена на трех регулируемых по высоте опорах с магнитами 1, при включении которых прибор фиксируется на проверяемой поверхности. Визирная марка III содержит источник света 12, конденсор 11 и точечную диафрагму 9, перемещаемые по высоте микрометрическим винтом 10. Визирная марка фиксируется на поверхности постоянным магнитом 13. Неплоскостность проверяют следующим образом. На проверяемую поверхность устанавливают три одинаковые марки. Регулируя опоры плоскомера, добиваются, чтобы изображения светящихся точек всех трех марок находились в центре перекрестия сетки прибора. При этих условиях можно считать, что плоскость визирования прибора, совмещенная с плоскостью, определяемой тремя светящимися точками визирных марок, является исходной плоскостью. Устанавливая теперь визирную марку в любую точку проверяемой поверхности, можно определить отклонение от исходной плоскости по отсчетному барабану микрометрического пиита 7, Проверку можно проводить и с одной визирной маркой, поочередно помещая ее в три различные точки поверхности и устанавливая по ней исходную плоскость. § 49. ОТКЛОНЕНИЯ ФОРМЫ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ Отклонения формы цилиндрических поверхностей стандартизованы в ГОСТ 10356—63. Отклонения формы подразделяют на элементарные и комплексные. Элементарные отклонения формы характеризуют отклонения в поперечном и продольном сечениях цилиндрических деталей и сводятся к следующим элементарным фигурам: эллипсу; правильному многодужнику; прямолинейным (но не параллельным) образующим; симметрично выпуклым; симметрично вогнутым и эквидистантно изогнутым образующим. Указанным отклонениям формы в стандарте были оставлены ранее применявшиеся названия, соответственно: овальность, огранка (в поперечном сечении цилиндрической детали); конусообразность, бочкообразность, седлообразность и изогнутость (в продольном сечении) (рис. 159). Элементарные отклонения формы определяются значениями ∆, которые находят из выражении, приведенных на рис. 159. Технологические погрешности являются причинами возникновения перечисленных элементарных отклонений формы. Детали будут иметь какое-либо из элементарных отклонений формы только в том случае, когда соответствующая причина имеет доминирующее влияние во время обработки детали. В большинстве случаев форма деталей определяется совокупностью технологических погрешностей, среди которых нет доминирующих. Поэтому отклонения формы в большинстве случаев носят неопределенный характер и характеризуются только отклонением. Вследствие этого возникает необходимость в установлении комплексных отклонений формы, определяющих только значение отклонений. По ГОСТ 10356—63 предусматривается три комплексных отклонения формы: нецилиндричность, некруглость и отклонение профиля продольного сечения. Нецилиндричность — комплексный показатель для цилиндрической поверхности в целом, определяемый совокупностью отклонений формы реальной поверхности от формы правильного цилиндра. За величину нецилиндричности принимают наибольшее отклонение реальной цилиндрической поверхности от прилегающего правильного цилиндра, имеющего (для вала) наименьший возможный диаметр и описанного вокруг реальной поверхности вала (см. рис. 159), имеющего (для отверстия) наибольший возможный диаметр и вписанного в реальную поверхность отверстия. Некруглость — комплексный показатель для поперечного сечения цилиндра, определяемый совокупностью отклонений формы реального сечения от формы правильной окружности. За величину некруглости принимают наибольшее отклонение реального профиля от прилегающей правильной окружности, имеющей (для вала) наименьший возможный диаметр и описанной вокруг реального сечения вала (см. риг. 159); имеющей (для отверстия) наибольший возможный диаметр и вписанной в реальное сечение отверстия. Отклонение профиля продольного сечения — комплексный показатель для продольного сечения цилиндра, определяемый совокупностью отклонений формы реального сечения от формы, образованной двумя параллельными прямыми. За величину отклонения профиля продольного сечения принимают наибольшее отклонение реального профиля от прилегающих параллельных прямых, максимально сближенных между собой (для вала — см. рис. 159) и максимально удаленных друг от друга (для отверстия). §50. ИЗМЕРЕНИЕ ОТКЛОНЕНИЙ ФОРМЫ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ По ГОСТ 10356—63 установлено десять степеней точности для нормирования отклонений формы цилиндрических поверхностей. Величины, приведенные в стандарте, могут быть непосредственно использованы в качестве предельных значений нецилиндричиости, некруглости, отклонения профиля продольного сечения, огранки и изогнутости, т. е. таких отклонений формы, которые выявляются при радиальных измерениях, как разности радиусов (см. рис. 159). Для получения предельных значений овальности, конусообразности, бочкообразности и седлообразности, т. е. таких отклонении формы, которые выявляются при диаметральных измерениях, как разности диаметров (см. рис. 159), указанные в стандарте величины должны удваиваться с последующим округлением до ближайшего числа. Радиальные (радиусные) измерения являются универсальными. С их помощью могут быть выявлены все без исключения нормируемые отклонения формы. Диаметральные (двухконтактиые) методы измерения отклонений формы были стандартизованы потому, что они доступны и широко распространены в промышленности. Двухконтактные методы измерения отклонений формы могут быть осуществлены как с помощью универсальных измерительных средств, так и на специально' сконструированных устройствах и приспособлениях. Изогнутость нельзя обнаружить при диаметральных измерениях. Она может быть определена при вращении детали на плоском столике (рис. 160, а) пли на ножевых опорах (рис. 160,6). В первом случае изогнутость равна разности показаний стрелочного измерительного прибора при повороте детали на 360°, во втором случае — разности показаний, деленной на два. В промышленном производстве используют метод измерения огранки в призмах (трехконтактный метод измерения). ТРЕХКОНТАКТНЫЕ МЕТОДЫ ИЗМЕРЕНИЯ ОГРАНКИ С помощью трехконтактных методов измерения (два контакта опорные, а третий — контакт с измерительным наконечником показывающего прибора) измеряют огранку с нечетным числом граней n (n = 3, 5, 7, 9 и т. д.), которая не может быть выявлена при диаметральных измерениях. Трехконтактный метод измерения можно также считать и методом измерения волнистости, поскольку не определено, при каком числе граней неровности будут называться огранкой, а при каком — волнистостью (эта граница не имеет принципиального значения, а носит условный характер). Разность показаний измерительного прибора S при вращении детали па опорных контактах связана с огранкой ∆ог зависимостью, S= K ог ∆ог где Ког — коэффициент воспроизведения огранки. Коэффициент Ког зависит от углов, характеризующих взаимное расположение наконечников трехконтактных устройств. Для симметричных устройств измерительный наконечник расположен по биссектрисе угла между опорными контактами (рис. 161, а). Такие устройства рекомендуются при измерениях огранок с различным числом граней, причем угол призмы выбирают таким, чтобы коэффициент воспроизведения огранки Ког, был равен для удобства расчета единице, или, в крайнем случае, целому числу. В табл. 13 приведены коэффициенты воспроизведения огранки симметричных трехконтактных устройств с различными углами γ. Если заранее неизвестно число граней n, целесообразно пользоваться такими симметричными трехконтактными устройствами, при измерении в которых коэффициенты Kог одинаковы для возможных в данной партии деталей сочетаний n. В табл. 14 даны сочетания величин n (в том числе и некоторых четных их значений), для которых коэффициенты воспроизведения Ког одинаковы как для отдельных величин n (гармоник), входящих в данное сочетание, так и для их сумм. Наибольшей универсальностью обладают несимметричные трехконтактные устройства с параметрами: γ=120°, β = 30° и γ = 60о, β=60° (рис. 1 6 1 ,б) . В обеих схемах линии измерения параллельны одной из граней призмы. Эта схемы дают одинаковое значение коэффициента воспроизведения Kог=2 для первых и практически наиболее часто встречающихся огранок с n = 3; 5; 7 и 9. Схема с γ=120° и β = 30° позволяет измерять и овальность (n = 2) с коэффициентом воспроизведения К=2,38, который с погрешностью 19% может быть принят также равным 2. КРУГЛОМЕРЫ Наиболее точными приборами для измерения отклонений формы являются формографы, за которыми укрепилось название кругломеры. В кругломерах используют метод «образцового вращения», т. е. осуществляют базирование но образцовой цилиндрической детали — шпинделю прибора. Шпиндель вращается настолько точно, что его ось все время остается в пределах цилиндра диаметром, равным нескольким сотым долям микрометра. Пренебрегая такими значениями, можно считать, что ось вращения шпинделя остается в пространстве неподвижной. Тогда траектория движения жестко связанного со шпинделем преобразователя будет окружностью настолько точной, что она может быть принята за образцовую. Чтобы сопоставить профиль детали с этой окружностью, нужно до начала работы произвести центрирование оси детали с осью шпинделя. Сущность метода «образцового вращения» пояснена рис. 162, на котором представлена блок-схема кругломера. Проверяемую деталь 9 устанавливают на стол 8, который может перемещаться в горизонтальной плоскости по двум взаимно перпендикулярным направлениям с помощью микрометрических винтов 7. Таким образом предварительно центрируют деталь. Над деталью располагается прецизионный шпиндель 13 с закрепленным на нем преобразователем 11 с щупом 6. При вращении преобразователя вокруг детали колебания щупа, вызываемые отклонениями формы и волнистостью поверхности, будут в свою очередь вызывать колебания якоря 4 относительно опоры 5. Колебания якоря меняют воздушный зазор между якорем и Ш-образным сердечником 12, на котором имеются две катушки 10. Катушки 10 и две половины первичной обмотки дифференциального трансформатора 2 образуют балансный мост, который питается от генератора звуковой частоты 1. Обмотку катушки сердечника выводят к токосъемным кольцам 14, сигнал с которых снимают токосъемными щетками. Изменение зазора между якорем и Ш-образным сердечником изменяет напряжение на выходе дифференциального трансформатора. Полученные изменения напряжения усиливаются электронным блоком 3. Сигнал с выхода электронного блока подается на записывающий прибор 15. Шпиндель вращается от синхронного электродвигателя 19, через привод шпинделя 18, представляющего собой коробку скоростей. Синхронно со шпинделем вращается электротермический диаграммный диск 17, на котором перо 16 записывающего прибора оставляет след. После одного оборота диска (и соответственно одного оборота детали) на диаграмме записывается круглограмма исследуемого поперечного сечения. Кругломеры стандартизованы ГОСТ 17353—71, по которому кругломеры делятся на два основных типа: тип I — с вращающимся преобразователем (блок-схема такого кругломера была показана на рис. 162) и тип II — с вращающейся проверяемой деталью (вращающимся столом). Достоинством кругломеров типа I является то, что наиболее ответственный узел прибора — шпиндель не нагружен массой измеряемой детали. Нагрузка на шпиндель определяется только его собственным весом и весом преобразователя и всегда постоянна, что создает благоприятные условия для обеспечения высокой точности вращения шпинделя. В кругломерах типа II деталь устанавливают на столе-шпинделе и производят центрирование. В процессе измерения деталь вращается вместе со столом относительно неподвижного преобразователя, размещенного на отдельной стойке. На кругломерах типа II проще сочетать измерение некруглости с измерением взаимного расположения различных сечений детали, что достигается простой перестановкой преобразователя. В обоих случаях (и для кругломеров типов I и I I) круглограмма представляет собой фиксированные отклонения радиусов-векторов ri'. от некоторой постоянной величины (радиуса записи R0, направленных от оси шпинделя прибора (точка 0) к поверхности в измеряемом сечении детали с центром в точке 0' (рис. 163). Эксцентриситет е будет тем меньше, чем тщательнее произведено центрирование детали, однако невозможно добиться полного совпадения точек 0 и 0'. § 51. ОТКЛОНЕНИЯ РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ И ИХ ИЗМЕРЕНИЕ Абсолютное большинство деталей имеет сложную конфигурацию, состоящую из многих поверхностен. Одни из этих поверхностен являются базовыми и относительно этих поверхностей определяют положение других (рассматриваемых или контролируемых) поверхностей. Базой может быть не только поверхность, но и совокупность поверхностей, линий или точек (например, две опорные шейки вала или цилиндрический буртик и торец втулки). В ГОСТ 10356—63 установлено, что отклонения формы следует исключать при рассмотрении отклонении расположения. Это достигается тем, что реальные поверхности (при определении отклонений расположения) заменяют прилегающими к ним поверхностями. Тогда за центры, оси, плоскости симметрии реальных профилей и поверхностей принимают соответственно центры, оси, плоскости симметрии прилегающих профилей и поверхностей. Исключением являются такие отклонения расположения, как радиальное и торцовое биение, определяемые по точкам реального профиля. В этом случае отклонения формы, которые будут влиять на результаты измерений, следует рассматривать как составляющую погрешности измерения. Независимая оценка отклонений формы и расположения имеет как технологическое, так и функциональное обоснование. Технологическое обоснование заключается в том, что причины возникновения отклонений формы и расположения независимы И различны, и их раздельная оценка способствует дальнейшему изучению этих причин. Функциональное обоснование заключается в том, что погрешности формы и расположения поверхностей оказывают различное и независимое влияние на сборку и функционирование механизма. Если отклонения формы влияют в основном на характер соединения сопрягаемых поверхностей; равномерность зазоров или натягов, герметичность и т. д., то отклонения расположения сказываются, прежде всего, на собираемости деталей и точности их расположения в механизме. Определения отклонений расположения, установленные в ГОСТ 10356—63, относятся к поверхностям одной и той же детали, но эти определения можно применять и к поверхности разных неподвижных деталей, находящихся в собранном виде. Отклонением расположения называется отклонение от номинального расположения рассматриваемой поверхности, ее оси или плоскости симметрии относительно баз или от номинального взаимного расположения рассматриваемых поверхностей. Отклонения от номинального взаимного расположения поверхностей рассматривают только при отсутствии баз. Номинальное расположение поверхностей определяется номинальными линейными или угловыми размерами между ними. Эти размеры задаются на чертеже детали. Если номинальные размеры расположены друг относительно друга под углом 0° (угол между параллельными или соосными поверхностями) или 90° (угол между перпендикулярными поверхностями или осями), то их часто не проставляют на чертеже, а задают самим изображением детали. Размеры, характеризующие расположение поверхностей, в одних случаях (например, для плоскостей) определяют непосредственно от этих поверхностей, а в других (для цилиндрических, конических, сферических поверхностей, призматических пазов и выступов) — от их осей, плоскостей или центров симметрии. Все эти размеры определяют расположение не реальных поверхностей, а заменяющих их прилегающих поверхностей или их элементов. ЗАВИСИМЫЕ И НЕЗАВИСИМЫЕ ДОПУСКИ РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ В зависимости от условий работы детали отклонения расположения ее поверхностей и допуски на изготовление этих поверхностей могут быть связаны между собой, т. е. проявляться совместно, или быть независимыми друг от друга. В каждом их этих двух случаев необходим особый подход как к нормированию отклонений, так и к выбору методов и средств их контроля. В соответствии с этим ГОСТ 10356—63 устанавливает два вида допусков расположения — зависимые и независимые. Зависимым называется допуск расположения, определяемый не только заданными на чертеже значениями предельных отклонений расположения поверхностей, но и зависящий от допусков на изготовление этих поверхностей. Значение зависимого допуска расположения поверхностей, проставляемое на чертеже, соответствует только таким условиям, при которых предельные размеры координируемых поверхностей обеспечивают «максимум материала», т. е. если это охватывающие поверхности (отверстия), то зависимые допуски расположения, проставленные на чертеже, справедливы только для наименьших предельных размеров отверстий, а если охватываемые поверхности (вал ы ) , — то только для наибольших предельных размеров валов. Когда эти условия не выполняются, допуски расположения поверхностей увеличиваются по сравнению со значением, проставленным на чертеже. Это превышение допусков расположения зависит как от значений допусков на изготовление координируемых поверхностей, так и от заданных условий сборки (например, поверхности должны быть собраны с определенным гарантированным зазором). Поясним сказанное на примере. Допуск на расстояние между осями отверстий (допуск расположения) у двух одинаковых деталей (рис. 174) — зависимый. Детали соединяются с помощью двух болтов Ø5-0,2 , причем для свободного прохода болтов должен быть предусмотрен гарантированный зазор z1= 0,2 мм. Естественно, что этот зазор должен быть получен и в том случае, если диаметры отверстий имеют наименьший предельный (Ø 5,2 мм), а диаметры болтов—наибольший предельный размер (Ø5 мм), как это показано на рис. 175, а. Эти отклонения между осями отверстий и проставляют на чертеже (±0,2 мм на рис. 174). Рис. 174. Пример назначения зависимого допуска (между осями отверстии) Если диаметры отверстий изготовлены по верхнему предельному размеру (Ø5,5 мм), то зазор между отверстием и стержнем болта (диаметр болта 5 мм) увеличивается на 0,3 мм и составляет 0,5 мм. В этом случае сборка деталей будет обеспечена и при большем, чем задано в чертеже, отклонении межосевого расстояния (рис. 175, б), которое составит z 2 = ± (0,2 + 0,3) = ±0,5 мм. Следовательно, без ущерба для собираемости деталей можно превысить допуск расположения поверхностей для зависимых допусков. Зависимые допуски расположения назначают для деталей, которые сопрягаются с контрдеталями одновременно по двум или большему числу поверхностей и для которых требования взаимозаменяемости сводятся к обеспечению собираемости при заданных условиях (например, при определенном значении гарантированного зазора). Зависимыми допусками, как правило, ограничиваются такие отклонения расположения, как несоосность, несимметричность и смещение оси от номинального расположения. Контроль расположения поверхностей при зависимых допусках очень прост. Его осуществляют комплексными проходными калибрами, представляющими собой прототипы сопрягаемых деталей. Признаком годности детали является собираемость (вхождение) калибра. Основные положения по применению таких калибров и расчету их исполнительных размеров установлены в ГОСТ 16085—70. Независимым называется допуск расположения, значение которого определяют только заданным (на чертеже или в технических требованиях) предельным отклонением расположения. Этот допуск не зависит от допусков координируемых (рассматриваемых) поверхностей и не должен быть превышен при любых (в пределах установленного допуска) действительных размерах рассматриваемых поверхностей. Независимые допуски назначают в тех случаях, когда необходимо помимо собираемости обеспечить особые требования в отношении функционирования деталей. Независимые допуски расположения назначают, например, на межосевые расстояния в корпусах зубчатых передач, на несоосность посадочных мест под подшипники качения и т. д. Для контроля независимых допусков расположения применяют универсальные измерительные средства. КЛАССИФИКАЦИЯ ОТКЛОНЕНИИ РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ, ИХ ЭЛЕМЕНТОВ И ПРИМЕРЫ ИХ КОНТРОЛЯ Ниже рассматриваются основные виды расположения поверхностей, характеризуемые расположением их элементов. Непараллельность и перекос осей являются частным случаем углового размера, номинальное значение которого равно 0°. Значение непараллельности определяют в единицах длины. Непараллельность осей поверхностей вращения — наиболее часто встречающийся случай непараллельности. При этом оси могут не лежать в одной плоскости и, следовательно, не пересекаться. При контроле непараллельности и перекоса осей используют обычные универсальные средства (штангенциркули, микрометры, индикаторные скобы и др.). Измерение непараллельности и перекоса осей /-/ и II—II отверстий в головках шатуна показано на рис. 176. Здесь ось /—/ является базовой и поэтому должна быть выверена так, чтобы быть параллельной плоскости поверочной плиты, Измеряемое отклонение оси II—II в положении а равно разности показаний отсчетного измерительного прибора на заданной длине L и характеризует непараллельность осей. Разность показаний измерительного прибора в положении б определяет перекос осей. Неперпендикулярность и торцовое биение. Неперпендикулярность является частным случаем отклонения углового размера, номинальное значение которого равно 90°. Неперпендикулярность плоскостей, осей или оси и плоскости определяют как отклонение угла между плоскостями, осями или осью и плоскостью от прямого (90°), выраженное в единицах длины на заданной длине. Схема измерения неперпендикулярности осей показана на рис. 177. Оправка 2 определяет положение рассматриваемой оси отверстия детали 1, а оправка 5 — базовой оси. Оправку 5 вместе с измерительным прибором 3 поворачивают на 180° (второе положение оправки изображено пунктиром). В осевом направлении положение оправки фиксирует упор 4, Разность двух отсчетов определяет неперпендикулярность на длине L. Торцовое биение, относящееся к этой же группе отклонений, находят по точкам реального профиля, поэтому оно является суммарным результатом неперпендикулярности торцовой поверхности к базовой оси и отклонений формы торца по линии измерения. Рис. 177. Схема измерения неперпендикулярности осей При контроле торцового биения деталь должна вращаться относительно оси базовой поверхности (при закреплении детали в призме, патроне, на оправке и т. д.) и фиксироваться осевым упором. Торцовое биение равно разности показаний отсчетного измерительного прибора за один оборот детали, если упор находится со стороны неконтролируемого торца (рис. 178, а, б ) , и половине разности показаний, если упор соприкасается с измеряемым торцом (рис. 178, в ) . Несоосность и радиальное биение. Существует три основных вида расположения соосных поверхностей 1 и 2 — смежное, разнесенное и вписанное (рис. 179). Несоосность для всех перечисленных видов выражается или в параллельном смещении осей, или в угловом, или в сочетании линейного и углового смещений. При выборе базовой оси различают два случая: если в технических условиях указана базовая поверхность (которая назначается в зависимости от условий сборки или функционирования детали), то ось этой поверхности принимают за базовую; если базовая поверхность не указана, то за базовую ось принимают общую ось. Введение общей оси необходимо потому, что нельзя произвольно принимать какую-либо из рассматриваемых поверхностей за базовую. Рассматриваемые поверхности равноценны и несоосность будет определяться не одной, а всеми рассматриваемыми поверхностями, т. е. относительно общей оси. Нахождение общей оси зависит от двух основных методов контроля несоосности. 1. Если несоосность контролируют комплексным калибром, за общую ось принимают ось калибра (несоосностью измерительных поверхностей калибра пренебрегают). Комплексный калибр для смежного расположения соосных поверхностей показан на рис. 181. 2. Если несоосность определяют с помощью универсальных из мерительных средств, то за общую ось принимают прямую, проходящую через середины отрезков осей крайних поверхностей. Радиальное биение измеряют по точкам реальной поверхности, следовательно, оно представляет собой суммарную величину несоосности (эксцентриситета) и отклонения формы (некруглости) проверяемого поперечного сечения. Эксцентриситет есть смещение центра сечения относительно оси вращения. Эксцентриситет вызывает вдвое большее, а некруглость — такое же радиальное биение. Допуски на несоосность в случае, когда базовая поверхность указана, а также в случае общей оси могут быть зависимыми и независимыми. При зависимых допусках контроль производится комплексными калибрами (например, таким калибром, который показан на рис. 181). При независимых допусках несоосность определяют по радиальному биению. Деталь устанавливают по заданным базовым поверхностям и находят разность между наибольшим и наименьшим показаниями измерительного прибора при повороте детали на один оборот (рис. 182). Эта величина и характеризует радиальное биение. Несоосность равна половине радиального биения. Схема измерения несоосности двух шеек вала А и Б относительно их общей оси (при независимых допусках) показана на рис. 183. Деталь 1 устанавливают на ножевые опоры 3, располагаемые в серединах шеек. Несоосность каждой шейки будет равна половине радиального биения, определяемого по стрелочному измерительному прибору 2, в крайних сечениях шеек при вращении вала. Несимметричность есть отклонение от совпадения плоскостей симметрии поверхностей или плоскости симметрии с осью поверхности вращения. Для определения действительного значения несимметричности применяют универсальные измерительные средства. Например, несимметричность ∆ поверхностей I и II относительно оси отверстия (рис. 184) равна полуразности показаний измерительного прибора в двух положениях детали А и В (при повороте детали на 180°), т. е. ∆ =(А-В)/2 . Непересечение осей. Погрешности расположения осей, которые номинально должны лежать в одной плоскости и пересекаться под заданным углом, оценивают двумя показателями: отклонением угла между осями и непересечением осей — кратчайшим расстоянием между ними (номинально это расстояние должно быть равно нулю). Пример непересечения осей отверстий в корпусной детали показан на рис. 185. В сечении, соответствующем точке пересечения осей, измеряют расстояние от плоскости поверочной плиты до верхних образующих оправок, пригнанных к проверяемым отверстиям. Значение непересечения Д определяют как разность высот в положениях А и Б с учетом диаметров оправок dA и dB, т. е. (А dA ) (B 2 dB ) 2 ( A B) dA dB 2 .