комплексная защита теплообменного оборудования от коррозии

реклама

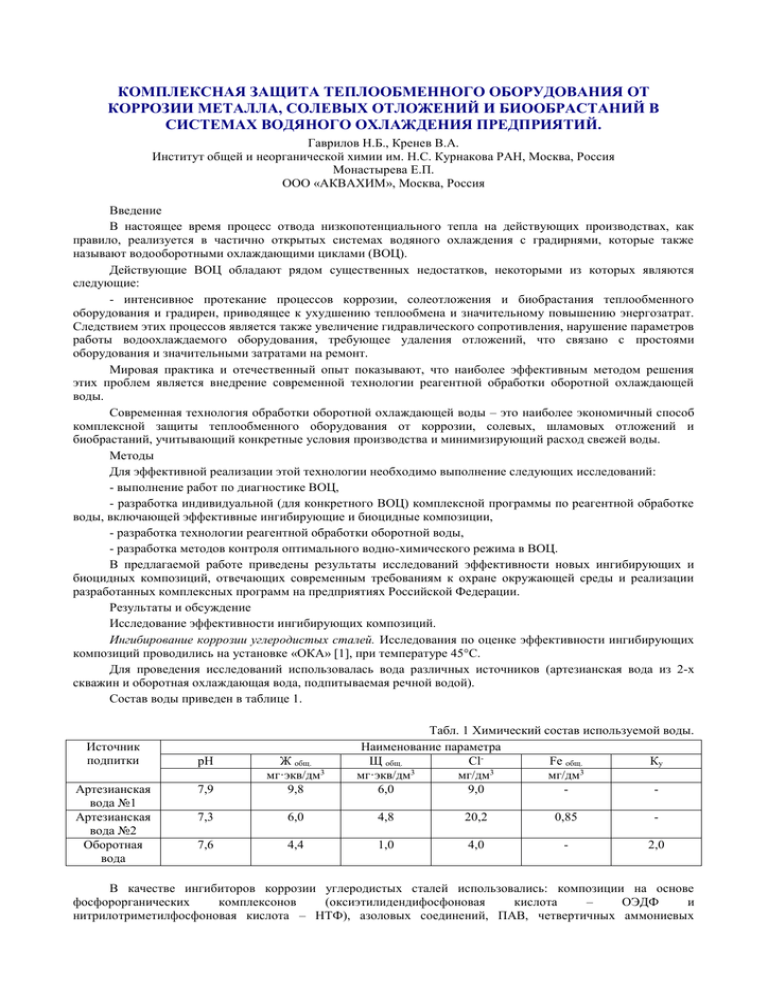

КОМПЛЕКСНАЯ ЗАЩИТА ТЕПЛООБМЕННОГО ОБОРУДОВАНИЯ ОТ КОРРОЗИИ МЕТАЛЛА, СОЛЕВЫХ ОТЛОЖЕНИЙ И БИООБРАСТАНИЙ В СИСТЕМАХ ВОДЯНОГО ОХЛАЖДЕНИЯ ПРЕДПРИЯТИЙ. Гаврилов Н.Б., Кренев В.А. Институт общей и неорганической химии им. Н.С. Курнакова РАН, Москва, Россия Монастырева Е.П. ООО «АКВАХИМ», Москва, Россия Введение В настоящее время процесс отвода низкопотенциального тепла на действующих производствах, как правило, реализуется в частично открытых системах водяного охлаждения с градирнями, которые также называют водооборотными охлаждающими циклами (ВОЦ). Действующие ВОЦ обладают рядом существенных недостатков, некоторыми из которых являются следующие: - интенсивное протекание процессов коррозии, солеотложения и биобрастания теплообменного оборудования и градирен, приводящее к ухудшению теплообмена и значительному повышению энергозатрат. Следствием этих процессов является также увеличение гидравлического сопротивления, нарушение параметров работы водоохлаждаемого оборудования, требующее удаления отложений, что связано с простоями оборудования и значительными затратами на ремонт. Мировая практика и отечественный опыт показывают, что наиболее эффективным методом решения этих проблем является внедрение современной технологии реагентной обработки оборотной охлаждающей воды. Современная технология обработки оборотной охлаждающей воды – это наиболее экономичный способ комплексной защиты теплообменного оборудования от коррозии, солевых, шламовых отложений и биобрастаний, учитывающий конкретные условия производства и минимизирующий расход свежей воды. Методы Для эффективной реализации этой технологии необходимо выполнение следующих исследований: - выполнение работ по диагностике ВОЦ, - разработка индивидуальной (для конкретного ВОЦ) комплексной программы по реагентной обработке воды, включающей эффективные ингибирующие и биоцидные композиции, - разработка технологии реагентной обработки оборотной воды, - разработка методов контроля оптимального водно-химического режима в ВОЦ. В предлагаемой работе приведены результаты исследований эффективности новых ингибирующих и биоцидных композиций, отвечающих современным требованиям к охране окружающей среды и реализации разработанных комплексных программ на предприятиях Российской Федерации. Результаты и обсуждение Исследование эффективности ингибирующих композиций. Ингибирование коррозии углеродистых сталей. Исследования по оценке эффективности ингибирующих композиций проводились на установке «ОКА» [1], при температуре 45°С. Для проведения исследований использовалась вода различных источников (артезианская вода из 2-х скважин и оборотная охлаждающая вода, подпитываемая речной водой). Состав воды приведен в таблице 1. Источник подпитки Артезианская вода №1 Артезианская вода №2 Оборотная вода рН Табл. 1 Химический состав используемой воды. Наименование параметра Щ общ. ClFe общ. Ку 3 мг·экв/дм мг/дм3 мг/дм3 6,0 9,0 - 7,9 Ж общ. мг·экв/дм3 9,8 7,3 6,0 4,8 20,2 0,85 - 7,6 4,4 1,0 4,0 - 2,0 В качестве ингибиторов коррозии углеродистых сталей использовались: композиции на основе фосфорорганических комплексонов (оксиэтилидендифосфоновая кислота – ОЭДФ и нитрилотриметилфосфоновая кислота – НТФ), азоловых соединений, ПАВ, четвертичных аммониевых соединений (ЧАС) и продуктов полимеризации четвертичных аммониевых солей (ППЧАС). Результаты исследований приведены в таблице 2. Из приведенных данных следует, что все исследуемые композиции, обеспечивают защиту углеродистой стали от коррозии в интервале 47 – 78%, при этом средняя скорость коррозии Ст3 изменяется в интервале 0,04 – 1,3 мм/год. В соответствии с десятибалльной шкалой оценки коррозионной устойчивости металлов [2], углеродистая сталь является устойчивой, если средняя скорость коррозии не превышает 0,1 мм/год. Такая скорость коррозии Ст3 достигнута при испытаниях ингибирующей композиции на основе ОЭДФ и ОА: в артезианской воде №1 – 0,04-0,05 мм/год; в оборотной воде – 0,07 мм/год.Проведенные исследования позволили разработать 2 новых состава для ингибирования коррозии углеродистых сталей в ВОЦ [3,4]. Ингибирование коррозии латуни. В охлаждающей слабоминерализованной воде скорость коррозии изделий из латуни не превышает 0,01 мм/год. При содержании хлоридов выше 350 – 400 мг/дм3 коррозия медьсодержащих сплавов может достигать 0,05 мм/год. Сплав подвергается язвенной коррозии со скоростью 0,3 – 0,4 мм/год при вялой циркуляции охлаждающей воды (меньше 0,6 мм/с) и повышенных температурах (больше 50°С) на выходе из конденсаторов. Оборудование из медьсодержащих сплавов малоустойчиво в высокоминерализованных водах. Если в охлаждающей воде присутствуют комплексообразующие ионы – полифосфаты, поверхностно-активные вещества, фосфорорганические комплексоны агрессивное воздействие солевого состава охлаждающей воды на медь содержащие сплавы (латунь) усиливается. Табл. 2 Оценка эффективности ингибирующих композиций. В таблице 3 приведены данные по исследованию композиций, ингибирующих коррозию латуни в воде, на основе азоловых соединений, четвертичных аммониевых соединений (ЧАС) и фосфорорганических комплексонов. Среднюю скорость коррозии образцов латуни определяли гравиметрическим методом, при t = 22 и 50°С и времени экспозиции τ = 7 суток. Табл. 3. Результаты исследований композиций по ингибированию коррозии латуни. Из приведенных данных следует, что для защиты водоохлаждаемого теплообменного оборудования выполненного из латуни необходимо присутствие в ингибирующей композиции азолового соединения, при этом средняя скорость коррозии латуни составляет при t = 20°С – 0,0028 – 0,0037 мм/год, а при t = 50°С – 0,034 – 0,048 мм/год, что в соответствии с десятибалльной шкалой характеризует латунь, как устойчивый металл [2]. Проведенные исследования использованы при разработке нового состава для защиты от коррозии водоохлаждаемого теплообменного оборудования, выполненного из латуни [5]. Ингибирование солевых отложений. Согласно СНиП 2.04.02-84 [6], предотвращение карбонатных отложений на поверхности теплообмена оборудования, охлаждаемого оборотной водой, следует предусматривать при условии: Щдоб. воды · Ку ≥ 3 (1) где: Щдоб. воды - щелочность добавочной (подпиточной) воды для системы ВОЦ, мг·экв/дм3; Ку – коэффициент концентрирования (упаривания) не выпадающих в осадок солей. При этом рекомендуется принимать следующие методы обработки воды: - подкисление раствором серной кислоты; - рекарбонизация (удаление из воды углекислоты); - фосфатирование оборотной воды полифосфатами; - комбинированная фосфатно-кислотная обработка. До недавнего времени в указанных целях широко применялись методы реагентной обработки воды путем фосфатирования неорганическими полифосфатами и подкисленным раствором серной кислоты. Существенные недостатки традиционных способов, заключаются в следующем: низкий уровень стабилизируемой карбонатной жесткости, подверженность полифосфатов гидролизу, образование фосфатного шлама, большие расходы реагентов, возможность интенсификации коррозионных процессов при нарушении процессов подкисления. Всё это обусловило поиск более эффективных реагентов для стабилизационной обработки воды и привели к изучению фосфорорганических комплексонов [6]. Эти соединения в отличие от неорганических полифосфатов, наряду с более высоким эффектом замедления накипеобразования проявляют высокую устойчивость к гидролизу и термическую стойкость. В таблице 4 приведены данные по стабильности артезианской воды в присутствии ингибирующей композиции на основе фосфорорганического комплексона (ОЭДФ) и ОА. Опыты проводились при t = 50ºС в течении 72 часов. Эффект защиты водоохлаждаемой поверхности теплообменного оборудования от солевых отложений рассчитывали по формуле: (ЖИСХ.ФОН. – ЖКОН.ФОН.) – (ЖИСХ.ФОН. – ЖКОН.ИНГ.) ЭЗ = (2) ФОН. ФОН. ЖИСХ. – ЖКОН. где: ЖИСХ.ФОН. - Жесткость общая исходная, без ингибитора (фоновая); ЖКОН.ФОН. - Жесткость общая конечная, без ингибитора (фоновая); ЖКОН.ИНГ. - Жесткость общая конечная, с ингибитором. Табл. 4. Данные по кинетике ЖОБЩ. и ЩОБЩ. в присутствии ингибирующей композиции (ЖИСХ. = 9,8 мг · экв/дм3, ЩИСХ. = 6,0 мг · экв/дм3). Из приведенных данных следует, что исследуемая ингибирующая композиция обеспечивает стабильность артезианской воды при t = 50ºС с эффектом защиты – 50%. Ранее исследования этой композиции показали ее высокую эффективность в качестве ингибитора коррозии углеродистых сталей (см. табл.2). Проведенные исследования позволили разработать новый состав комплексного действия по ингибированию солевых отложений и коррозии углеродистых сталей в нейтральных средах [8]. Исследования эффективности биоцидных композиций. По СНиП, с целью предотвращения биообрастаний теплообменного оборудования ВОЦ, рекомендуется обработка оборотной воды хлором и солями меди [6]. В результате многолетнего опыта выяснилось, что из-за нарушений рекомендаций по эксплуатации, коррозионного воздействия окислительных биоцидов, а также, в связи с ограничениями на применение солей тяжелых металлов, необходима оптимизация композиционного состава применяемых биоцидов. При выборе реагентов для использования их в качестве биоцидов в ВОЦ предприятий для защиты теплообменной поверхности оборудования от биообрастаний необходимо учитывать следующие требования, предъявляемые к биоцидам: - высокая активность по отношению к разным представителям биоценоза одновременно (грибам, бактериям, водорослям), - отсутствие отрицательного воздействия на окружающую среду, - отсутствие коррозионной активности и другого отрицательного воздействия на конструкционные материалы и технологические процессы. Наиболее полно этим требованиям соответствуют поверхностно-активные вещества (ПАВ). Они обладают незначительной токсичностью для человека, многие из них являются биологически разлагаемыми веществами. Это следует учитывать, так как большинство предприятий имеют биологические очистные сооружения. ПАВ хорошо растворимы в воде. Наиболее высокий биоцидный эффект имеют катионные ПАВ. Так, четвертичные аммониевые соединения (ЧАС) обладают широким спектром биоцидного действия; подавляют развитие бактерий, грибов, водорослей в низких концентрациях (1 – 70 мг/дм3), при этом многие из них проявляют и свойства ингибиторов коррозии металлов. Для теплокровных - ЧАС умеренно токсичны. В таблице 5 приведены результаты бактерицидной активности биоцидных композиций на основе ЧАС, поверхностно-активных веществ и продуктов полимеризации четвертичных аммониевых солей (ППЧАС). Из приведенных данных следует, что бактерицидная активность препаратов меняется в зависимости от их концентрации и времени инкубации в воде. Сравнение биоцидной активности соединений 1 и 3 показало, что при одинаковой концентрации (50 мг/дм3), наибольший бактерицидный эффект проявило соединение 1 в указанной концентрации: соединение 1 снижает содержание живых микроорганизмов на 86 – 93% и обеспечивает 100% подавление сапрофитов; соединение 3 снижает витальную концентрацию биоценоза на 70 – 87%, подавляет развитие сапрофитов на 35 – 99,7%. Табл. 5. Бактерицидная активность исследованных соединений. Максимальная активность соединения 1 в концентрации 50 мг/дм 3 по отношению к микрофлоре оборотной воды проявляется на первые-вторые сутки, однако препарат сохраняет высокие бактерицидные свойства в течение 7 суток после введения, полностью угнетая при этом сапрофиты. У соединения 3 в концентрации 50 мг/дм3 наибольший биоцидный эффект наблюдается в первые часы инкубации в оборотной воде, затем происходит адаптация микроорганизмов, особенно сапрофитов. Для соединения 3 концентрация 50 мг/дм3 явно недостаточна. Положительные результаты достигаются лишь при увеличении дозировки в 2 раза – до 100 мг/дм3. Соединение 2 в концентрации 50 мг/дм3 проявляет высокую бактерицидную активность лишь в течение 2 суток (99 – 89%), затем она падает до 33%. Соединеия 4 и5 несколько уступают по своей эффективности соединению 1, но адаптация микроорганизмов (сапрофитов) в изученных условиях практически не наблюдается. На основании полученных данных был разработан высокоэффективный биоцидный состав, не содержащий катионы тяжелых металлов [9]. Реализация разработанных ингибирующих и биоцидных композиций в составе комплексных программ реагентной обработки ВОЦ. В таблице 6 приведены данные, полученные при реагентной обработке ВОЦ на ОАО «Воскресенские минеральные удобрения» и ОАО «Череповецкий Азот» с использованием разработанных ингибирующих и биоцидных составов. Как следует из табл. 6, средняя скорость коррозии теплообменного оборудования, выполненного из углеродистой стали, снизилась в 2,5 – 5,0 раз, а латуни в 3,0 – 4,0 раза. Полученные в результате реагентной обработки воды результаты в соответствии с десятибалльной шкалой оценки коррозионной устойчивости металлов характеризуют углеродистую сталь и латунь – как устойчивые, а коррозионную активность оборотной охлаждающей воды как среднюю. Эффект защиты углеродистой стали и латуни рассчитан по формуле: КФ - КИ Z= 100% (3) КФ Где КФ – средняя скорость коррозии металла до реагентной обработки (фоновая); К И – средняя скорость коррозии металла в ингибированной воде. Эффекты защиты теплообменного оборудования, выполненного из углеродистой стали и латуни составляют: для ОАО «Воскресенские минеральные удобрения» - 60 и 67% , для ОАО «Череповецкий Азот» - 80 и 77% соответственно. Кроме этого, за счет реагентной обработки воды на ОАО «Воскресенские минеральные удобрения» получены следующие положительные результаты: достигнуто уменьшение расхода подпиточной (речной) воды на 43800 м3/год и уменьшение продувочных вод на 61000 м3/год, что способствует значительному уменьшению сброса вредных веществ в природные водоемы и на очистные сооружения. На ОАО «Череповецкий Азот» достигнуто: - уменьшение расхода подпиточной (осветленной) воды на 621000 м 3/год; - сокращение объема продувочных вод в ливневую канализацию на 621000 м 3/год; - экономия электроэнергии – 0,83 кВт · ч/т продукции; - экономия пара – 0,042 Гкал/т продукции. Таблица 6. Состав оборотной охлаждающей воды и результаты по ингибированию коррозии углеродистых сталей и латуни теплообменного оборудования. СПИСОК ЛИТЕРАТУРЫ [1] Инструкция по определению коррозионной активности воды. Академия коммунального хозяйства.(1979). Москва, Россия. [2] Х. Рачев, С. Стефанова. (1982) Справочник по коррозии. Издательство «Мир», 526. [3] Гаврилов Н.Б. (2005). Состав для ингибирования коррозии и отложений в водооборотных системах. Патент РФ № 2255054 от 27.06.2005г. [4] Гаврилов Н.Б. (2005). Состав для защиты металлов от коррозии и отложений. Патент РФ № 2254399 от 20.06.2005г. [5] Гаврилов Н.Б. (2005). Ингибитор коррозии латуни и углеродистых сталей. Патент РФ № 2253697 от 10.06.2005г. [6] СНиП 2.04.02-84* (1998). Водоснабжение. Наружные сети и сооружения./ Госстрой России. Москва, ГУП ЦПП, 128. [7] Дятлова Н.М., Терехин С.Н., Маклакова В.П. (1986). Применение комплексонов для отмывки и ингибирования солеотложений в различных энерго- и теплосистемах. Обзорная серия «Реактивы и особо чистые вещества», Москва, НИИТЭХИМ. [8] Гаврилов Н.Б. (2005). Состав для обработки охлаждающей воды. Патент РФ № 2255053 от 27.06.2005г. [9] Гаврилов Н.Б. (2005). Биоцид и диспергатор отложений. Патент РФ № 2259323 от 27.08.2005г.