МОДЕЛИРОВАНИЕ ПРОЦЕССА ЭЛЕКТРОХИМИЧЕСКОЙ

реклама

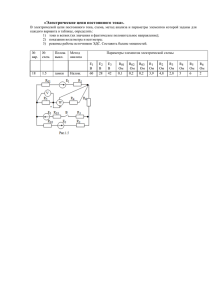

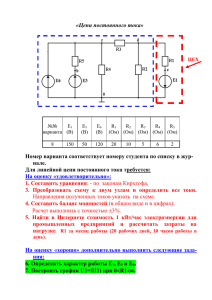

Известия Тульского государственного университета Естественные науки. 2011. Вып. 3. С. 160–169 Физика УДК 621.9.044 Моделирование процесса электрохимической обработки с применением импульсного нетвердотельного катода О. Е. Грачев Аннотация. Разработана математическая модель для расчета электрических параметров электрохимической обработки с применением нетвердотельного катода. Произведен расчет сопротивления и силы тока в электрической цепи электрохимической ячейки. Проанализировано поведение сопротивления и силы тока во времени при осуществлении процесса электрохимической обработки плазменным катодом. По результатам анализа полученных данных даны рекомендации по выбору рациональных параметров электрохимической обработки. Ключевые слова: электрохимическая обработка, моделирование, нетвердотельный катод. Введение Одним из перспективных путей развития электротехнологий является разработка способов обработки, использующих в качестве электродов-инструментов различные виды плазменных образований, представляющих собой нетвердотельные электроды-инструменты. Используя в качестве инструмента нетвердотельный проводник, обладающий основными свойствами классического электрода-инструмента для электрофизикохимической обработки, можно исключить негативные последствия от воздействия на инструмент различных факторов, сопутствующих процессу обработки [4]. Одним из способов получения нетвердотельного проводника для использования его в электрофизикохимической обработке является способ, основанный на получении импульсного плазменного канала вследствие пробоя различных сред лазерным излучением наносекундной длительности. Создание плазменного канала данным способом позволяет сформировать четко-детерминированную плазменную структуру, как в плане ее геометрических параметров, так и физических характеристик. В Моделирование процесса электрохимической обработки 161 настоящий момент представляется возможным формирование плазменных каналов различной длины и диаметра путем использования различных видов фокусирующих систем, в числе которых находятся большое количество аксиконных фокусирующих систем с применением аксиконов с прямолинейной и криволинейной образующей различных вариантов, а также фокусирующих систем, основанных на использовании сферической оптики [2, 5, 6, 8–10]. Электрохимическая обработка с применением импульсного плазменного канала позволяет исключить традиционные недостатки лазерной обработки, такие как наличие зон термического влияния, наличие заусенцев и грата на обрабатываемой поверхности [1]. Это представляется возможным, поскольку в данном случае лазерное излучение является инструментом второго порядка, необходимым для формирования плазменного канала. Таким образом, исследование процесса электрохимического формообразования является достаточно актуальной задачей. 1. Постановка задачи Для моделирования электрических параметров процесса электрохимической обработки с применением нетвердотельного катода рассмотрена электрохимическая ячейка с расположением неподвижного образца параллельно оптической оси лазера (рис.1). Коммутация электрической цепи электрохимической ячейки производится через плазменный канал 1 и столб электролита 2 (рис.1). Исходя из принятой расчетной схемы, модель межэлектродного пространства представлена в виде эквивалентной электрической схемы, изображенной на рис.2. При моделировании анодного растворения материала заготовки для упрощения модели явления, оказывающие незначительное влияние на электрические параметры обработки с применением нетвердотельного катода (газовыделение, гидродинамические условия процесса обработки), были исключены из расчета. Кроме того, при построении модели приняты следующие допущения: 1. Геометрические характеристики плазменного канала принимаются не зависящими от силы тока в цепи электрохимической ячейки. 2. Электропроводность и геометрические характеристики принимаются постоянными по длине плазменного канала. 3. Площадь сечения электролита, через которое протекает ток в процессе электрохимической обработки, принимается равной проекции плазменного канала на поверхность образца. Таким образом, боковые токи при моделировании не учитываются. 4. Электропроводность электролита принимается постоянной величиной, не зависящей от нагревания электролита плазменным каналом при его существовании. 162 О. Е. Грачев Рис. 1. Расчетная схема для моделирования процесса анодного растворения с применением импульсного нетвердотельного катода: 1 — импульсный плазменный катод, 2 — столб электролита, 3 — образец, lk — длина плазменного катода, dk (t) — диаметр плазменного катода во времени, s — расстояние от оптической оси лазера до поверхности образца, lэл (t) — длина столба электролита во времени, b(t) — ширина столба электролита во времени, sобр — толщина образца, I — общий ток в цепи Рис. 2. Эквивалентная электрическая схема электрохимической ячейки при обработке нетвердотельным катодом: Rк (t) — сопротивление плазменного канала во времени, Rэл (t) — сопротивление электролита во времени, I(t) — общий ток в цепи во времени Моделирование процесса электрохимической обработки 163 Общий ток в цепи электрохимической ячейки определяется по закону Ома [7]: U I= , (1) R где I — общий ток в цепи, А; U — приложенное напряжение, В; R — сопротивление цепи, Ом. Исходя из эквивалентной электрической схемы электрохимической ячейки, закон Ома запишется как: I= U , Rк + Rэл (2) где Rк , Rэл — сопротивление плазменного канала и электролита соответственно. Сопротивление плазменного канала является переменной во времени величиной, поскольку его электропроводность σ и диаметр dк изменяются во времени. Геометрически представив плазменный канал в виде стержня круглого сечения с переменным диаметром и учитывая допущения 1 и 2, запишем выражение для определения сопротивления плазменного канала: Rк (t) = ρк (t)lк , sк (t) (3) где ρк (t) — удельное электрическое сопротивление плазменного канала от времени, ом·м; lк — длина канала, м; sк (t) — площадь поперечного сечения канала от времени, м2 . Удельное электрическое сопротивление: ρк (t) = 1 , σк (t) (4) где σк (t) — электропроводность плазменного канала от времени, (ом·м)−1 . Площадь сечения плазменного канала определяется как: sк (t) = π(dк (t))2 , 4 (5) где dк (t) — диаметр плазменного канала от времени, м. Сопротивление электролита принимаем равным сопротивлению столба электролита с сечением равным проекции плазменного канала на плоскость образца (согласно допущению 3): Rэл (t) = lэл (t) , χsэл (t) (6) где lэл (t) — длина столба электролита от времени, м; χ — электропроводность электролита, (ом·м)−1 ; sэл (t) — площадь сечения столба электролита от времени, м2 . 164 Длина столба определяется как: О. Е. Грачев электролита во времени lэл (t) = s − dк (t) , 2 (межэлектродный зазор) (7) где s — расстояние от оптической оси лазера до поверхности образца, м. Согласно допущению 3 ширина столба электролита есть проекция плазменного канала на поверхность образца, т.е. b(t) = dк (t). Тогда площадь столба электролита запишется как: sэл (t) = sобр dк (t), (8) где sобр — толщина образца, м. Согласно эквивалентной электрической схеме электрохимической ячейки (рис.2) кобразцу и плазменному каналу посредством токоподвода приложено постоянное напряжение U . Однако,сила тока в цепи будет являться переменной во времени величиной. Изменение силы тока обусловлено переменной во времени геометрией плазменного канала и изменением электропроводности во время его существования. Электрофизические свойства плазменного канала изучались экспериментально в работах [5,6,8] при помощи специально сконструированного коаксиального разрядника с одним игольчатым катодом и пластинчатым анодом. Удельная электропроводность канала измерялась при пропускании через него различных токов при напряжениях на накопителе от 1 В до 3,6 кВ.Результаты измерений показывают, что наибольшего значения σ ∼ 105 (ом·м)−1 электропроводность канала достигает на начальной стадии протекании тока, что соответствует временному интервалу длительности лазерного импульса. Затем в течение 0,5 мкс электропроводность канала уменьшается до уровня σ = (2. . . 5) · 104 (ом·м)−1 , а далее постепенно, в течение 40 мкс, уменьшается (вследствие охлаждения плазмы) до 2 · 102 (ом·м)−1 . В работах [5,8] экспериментально исследовалась динамика расширения плазменного канала во времени. Для выяснения характера радиального расширения канала (свечение плазмы и газодинамическое состояние разлета) за все время его интенсивного свечения были использованы два метода: электронно-оптическая регистрация свечения плазмы и теневая съемка газодинамических неоднородностей с импульсным лазерным источником подсветки длительностью 5 нс на длине волны 0,5 мкм. В работе [8] было показано, что в интервале времени 0,2-1 мкс динамика плазменного канала может быть ориентировочно определена с помощью автомодельного решения для цилиндрической ударной волны сильного взрыва в газе: µ ¶1 E 4 √ r(t) = · t, (9) ρ Моделирование процесса электрохимической обработки 165 где r(t) — координата волны; E — погонная энергия, т.е. энергия, вложенная в единицу длины канала, Дж/м; ρ — начальная плотность газа, кг/м3 ; t — время распространения ударной волны, с. Однако, следует отметить, что данная зависимость достаточно неточно описывает динамику расширения канала в момент его формирования, что соответствует временному интервалу лазерного импульса. Это объясняется наличием процессов взаимодействия лазерного импульса с уже образовавшимся плазменным каналом, которые не учитывает данная зависимость. Во временном интервале более 2 мкс данная зависимость также неточно описывает данные эксперимента, что объясняется необходимостью учета противодавления невозмущенного газа. Таким образом, наиболее целесообразным является использование в дальнейших расчетах данные электропроводности и динамики расширения плазменного канала, полученных в результате экспериментальных исследований [5,8]. Результаты и обсуждения Моделирование электрических параметров электрохимической обработки с применением импульсного плазменного катода производилось с помощью программного пакетаMathCAD. При моделировании были приняты следующие значения постоянных величин: • приложенное напряжение U до 165 В; • длина плазменного канала lк = 7 мм; • расстояние от оптической оси лазера до поверхности образца s = 1, 0 мм; • толщина образца sобр = 0, 6 мм; • тип электролита 10% р-р NaCl, электропроводность электролита χ = = 13, 59 (ом·м)−1 [3]. В результате моделирования были получены зависимости сопротивления плазменного канала от времени Rк (t), сопротивления электролита от времени Rэл (t), общего сопротивления цепи от времени R(t), силы тока в цепи от времени I(t) (рис. 3–6). Анализируя зависимость общего сопротивления цепи от времени R(t), можно сделать вывод о наибольшем значении сопротивления в начальный момент времени (t = 0. . . 0, 3 мкс), сравнимый с временным интервалом формирования плазменного канала. Достаточно большое значение сопротивления цепи в данный промежуток времени объясняется малыми геометрическими размерами плазменного канала и зоны электролита, в которой протекает основной ток. Далее во временном интервале до t = 7. . . 10 мкспроисходит резкое падение общего сопротивления цепи до величин порядка R = 8. . . 9 Ом. Данное явление отражается на кривой силы тока, которая имеет свой максимум Imax = 20, 1 А именно в данный промежуток времени. После этого 166 О. Е. Грачев Рис. 3. Сопротивление плазменного канала Rк , Ом от времени t, мкс Рис. 4. Сопротивление электролита Rэл , Ом от времени t, мкс общее сопротивление цепи начинает плавно расти, и при t = 100 мксоно составляет R ∼ 870 Ом.Сила тока при t > 10 мкс начинает убывать с 20,1 А при t = 10 мкс до 0,2 А при t = 100 мкс. Полученные результаты изменения силы тока в цепи I(t) хорошо согласуются с экспериментальными данными. В процессе экспериментальных исследований электрохимической обработки образцов из нержавеющей стали 12Х18Н10Т в 10%-ном растворе NaCl с применением нетвердотельного катода измерялась величина силы тока в цепи. Измерения производились с помощью компьютера, работающего на основе АЦП, ток снимался с шунта 75-ШС-5. Кривая тока, полученная в процессе обработки, представлена на рис. 7. Моделирование процесса электрохимической обработки Рис. 5. Общее сопротивление цепи во времени R, Ом от времени t, мкс Рис. 6. Сила тока в цепи I, А от времени t, мкс Рис. 7. Экспериментальная кривая тока при электрохимической обработке плазменным катодом 167 168 О. Е. Грачев Анализируя форму экспериментальной и теоретической кривых силы тока можно сделать вывод о схожести их поведения практически во всех временных интервалах. Схожесть формы кривых тока позволяет судить о правильности выбранной расчетной и эквивалентной электрической схем. Однако, абсолютное значение экспериментального максимума тока на (Imax.эксп = 26 А) отличается от теоретически рассчитанного максимума тока (Imax.теор. = 20.1 А) на величину порядка 30%. Данное отличие может быть связано с наличием в математической модели принятых допущений. Проведенные теоретические исследования изменения сопротивления и силы тока в цепи во времени позволяют дать рекомендации по выбору рациональных параметров обработки. Очевидно, что во временном интервале t = 7. . . 15 мкс значение сопротивления цепи является наименьшим, поэтому целесообразно применение импульсного напряжения с его подачей в данном временном интервале. Это позволит наиболее рационально использовать электрическую энергию для реализации процесса анодного растворения, минимизировать потери электрической энергии вследствие падения напряжения по длине канала, получить наиболее равномерное распределение плотности тока по поверхности образца и, как следствие, достичь более высокой точности и производительности обработки. Выводы Разработана математическая модель для расчета электрических параметров электрохимической обработки с применением нетвердотельного катода. Произведен расчет сопротивления и силы тока в электрической цепи электрохимической ячейки. Проанализировано поведение сопротивления и силы тока во времени при осуществлении процесса электрохимической обработки плазменным катодом. Установлено, что полученные результаты хорошо согласуются с экспериментальными данными. По результатам анализа полученных данных даны рекомендации по выбору рациональных параметров электрохимической обработки. Список литературы 1. Григорьянц А.Г., Шиганов И.Н., Мисюров А.И. Технологические процессы лазерной обработки: учеб. пособие для вузов. М.: МГТУ, 2006. 644 с. 2. Динамика периодических структур в протяженной лазерной искре / С.С. Бычков [и др.] // Квантовая электроника. 1999. Т.26, №3. С.243–245. 3. Кайе Г., Лаби Т. Физические и химические константы. М.: Энергоатомиздат, 1978. 102 с. 4. Любимов В.В., Грачев О.Е., Сабинин Е.А. Анализ плазменных каналов, как инструментов, при импульсном лазерном излучении наносекундной длительности // Современнаяэлектротехнология в промышленности центра России: тр. XI региональной научно-техн. конф. Тула: ТулГУ, 2010. С.53–64. Моделирование процесса электрохимической обработки 169 5. Марин М.Ю. Динамика и структура оптических разрядов в бесселевых лазерных пучках: дис. . . . канд. физ.-мат. наук. М., 2005. 101 с. 6. Полонский Л.Я. Формирование сплошной протяженной лазерной искры и электрофизические свойства ее канала: дис. . . . канд. физ.-мат. наук. М., 1985. 183 с. 7. Попилов Л.Я. Справочник по электрическим и ультразвуковым методам обработки материалов. Л.: Машиностроение, 1971. 544 с. 8. Пятницкий Л.Н., Коробкин В.В. Волновые пучки с компенсированной дифракцией и протяженные плазменные каналы на их основе // Труды Института Общей Физики РАН. 2000. Т.57. 9. Создание в вакууме протяженного плазменного канала при воздействии квазибесселева пучка на мишень / В.М. Батенин [и др.] // Квантовая электроника. 2001. Т.31, №5. 10. Структура искрового канала при оптическом пробое газов атмосферного давления в каустике аксикона / В.В. Коробкин [и др.] // Квантовая электроника. 1989. Т.16, №9. С.1885–1894. Грачев Олег Евгеньевич (grachevoleg@list.ru), аспирант, кафедра физико-химических процессов и технологии, Тульский государственный университет. Simulation of electrochemical machining with pulsed non-solid-state cathode O. E. Grachev Abstract. A mathematical model to simulate electric parameters of electrochemical machining with non-solid-state cathode was designed. Electric current and resistance of the electric circuit of the electrochemical cell were calculated. Behavior of electric current and resistance during the time of machining with plasma cathode was analyzed. It was found that data being obtained as a result of simulation correspond to experimental data. According to the results of analysis recommendations to choose efficient production performances of electrochemical machining were given. Keywords: electrochemical machining, non-solid-state cathode, simulation. Grachev Oleg (grachevoleg@list.ru), postgraduate student, department of physical-chemical processes and technologies, Tula State University. Поступила 12.09.2011