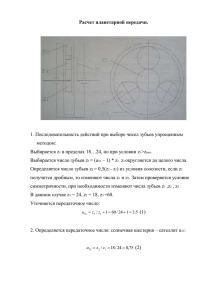

технологические аспекты создания рабочих поверхностей

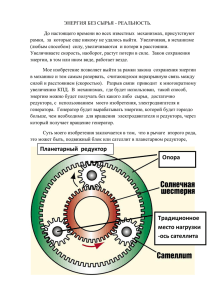

реклама