технология получения активированного кубовидного щебня

реклама

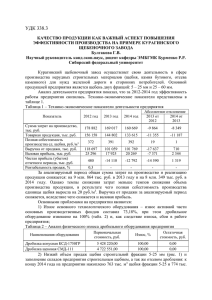

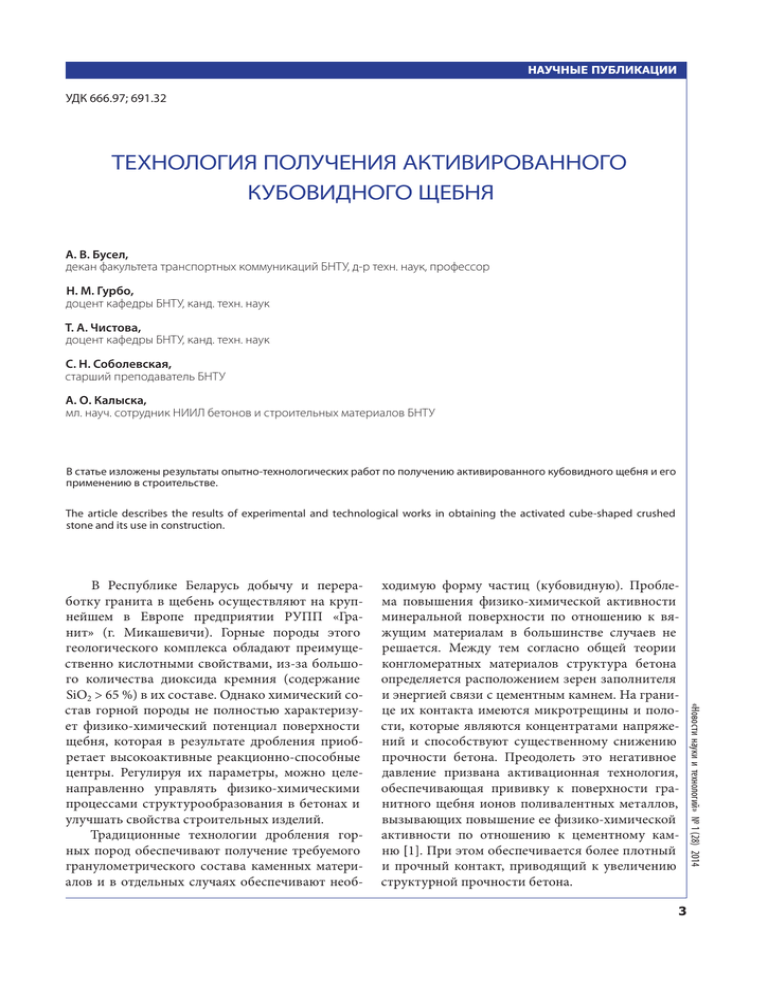

Научные публикации УДК 666.97; 691.32 ТЕХНОЛОГИЯ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО КУБОВИДНОГО ЩЕБНЯ А. В. Бусел, декан факультета транспортных коммуникаций БНТУ, д-р техн. наук, профессор Н. М. Гурбо, доцент кафедры БНТУ, канд. техн. наук Т. А. Чистова, доцент кафедры БНТУ, канд. техн. наук С. Н. Соболевская, старший преподаватель БНТУ А. О. Калыска, мл. науч. сотрудник НИИЛ бетонов и строительных материалов БНТУ В статье изложены результаты опытно-технологических работ по получению активированного кубовидного щебня и его применению в строительстве. The article describes the results of experimental and technological works in obtaining the activated cube-shaped crushed stone and its use in construction. ходимую форму частиц (кубовидную). Проблема повышения физико-химической активности минеральной поверхности по отношению к вяжущим материалам в большинстве случаев не решается. Между тем согласно общей теории конгломератных материалов структура бетона определяется расположением зерен заполнителя и энергией связи с цементным камнем. На границе их контакта имеются микротрещины и полости, которые являются концентратами напряжений и способствуют существенному снижению прочности бетона. Преодолеть это негативное давление призвана активационная технология, обеспечивающая прививку к поверхности гранитного щебня ионов поливалентных металлов, вызывающих повышение ее физико-химической активности по отношению к цементному камню [1]. При этом обеспечивается более плотный и прочный контакт, приводящий к увеличению структурной прочности бетона. 3 «Новости науки и технологий» № 1 (28) 2014 В Республике Беларусь добычу и переработку гранита в щебень осуществляют на крупнейшем в Европе предприятии РУПП «Гранит» (г. Микашевичи). Горные породы этого геологического комплекса обладают преимущественно кислотными свойствами, из-за большого количества диоксида кремния (содержание SiO2 > 65 %) в их составе. Однако химический состав горной породы не полностью характеризует физико-химический потенциал поверхности щебня, которая в результате дробления приобретает высокоактивные реакционно-способные центры. Регулируя их параметры, можно целенаправленно управлять физико-химическими процессами структурообразования в бетонах и улучшать свойства строительных изделий. Традиционные технологии дробления горных пород обеспечивают получение требуемого гранулометрического состава каменных материалов и в отдельных случаях обеспечивают необ- Научные публикации «Новости науки и технологий» № 1 (28) 2014 Поверхностные свойства определяются наличием кислотных и основных центров Льюисовского (L-центров) и Бренстедовского (В-центров) типов [2, 3]. Входящий в гранит основной минерал — кварц характеризуется отсутствием сильных кислотных центров B- и L-типа, так как существующие на его поверхности группы, в которых кремний находится в четверной координации, не являются донорами и акцепторами электронов. В этом случае все вакантные 3d-орбитали атомов кремния уже использованы для взаимодействия с атомами кислорода в кремнекислородных тетраэдрах. В процессе дробления это равновесие нарушается, на свежеобразованной поверхности появляются ионы Si+ и О-, которые способны взаимодействовать с ионами активатора и вступать в реакции замещения [4]. Для активации гранитного щебня был выбран сульфат алюминия Al2 (SO4)3 в виде водного раствора. При этом на свежеобразованной поверхности щебня закреп­ ляются ионы Al3+ в виде Льисовских кислотных центров, которые существенно изменяют ее активность по отношению к цементу. Для внедрения данного решения в практику работы РУПП «Гранит» потребовалось проанализировать производственные условия процесса дробления горных пород и выявить максимально эффективную технологическую операцию по введению активирующей добавки. При этом ставилась задача не нарушать общий технологический цикл получения щебня, поскольку это связано с большими материальными затратами. Необходимо было подобрать эффективное вещество, обеспечивающее не только получение эффекта активации, но и его длительное сохранение в процессе перевозки, хранения и перевалки щебня. Решение этих задач потребовало выполнения ряда опытнотехнологических работ и производственных экспериментов, которые доказали практическую приемлемость предложенных технологических решений с учетом максимального использования имеющегося оборудования. Коротко рассмотрим процесс производства гранитного щебня на данном предприятии. Щебень получают дроблением гранита из глыб, образовавшихся после проведения взрывных работ. Разработку горной породы в карьере ведут экскаваторами, перевозят самосвалами БелАЗ (рис. 1). 4 Рис. 1. Подвоз дробленой горной породы Дробление и сортировку щебня осуществляют на заводе, располагаемом вблизи карьера (рис. 2) и работающем в соответствии с технологической схемой, представленной на рис. 3. Рис. 2. Технологическая линия по разделению щебня на фракции Научные публикации Приемный бункер Питатель ТК-15А К-1 Ленточный конвейер Ленточный питатель Плужковый сбрасыватель К-2 А В ДРОБИЛКА ДЦ-1,6 Д Н ГРОХОТ VTK-200/400 К-3 К-5 Ф 5–20 мм К-4 К-7 К-6 0–5 мм Рис. 3. Технологическая схема производства и активации щебня: Д — дробилка; К — конвейеры; В — емкость для раствора активатора; Н — насос-дозатор; Ф — грохот При проведении опытно-технологических работ (рис. 5) визуально наблюдалось полное смачивание поверхности щебня активирующим раствором сульфата алюминия (светлосерый цвет щебня — до обработки — становился темно-серым после обработки). Контроль при производстве активированного гранитного щебня, обеспечивающий необходимое и стабильное качество выпускаемой новой продукции, осуществлялся путем проведения испытаний в соответствии с ГОСТ 8267 и технологическим регламентом предприятия (ТР 001-2012). При этом фиксировались сле- Рис. 4. Передвижная установка по активации щебня Рис. 5. Щебень после обработки водным раствором сульфата алюминия «Новости науки и технологий» № 1 (28) 2014 Технологические особенности активации щебня заключаются в том, что на конвейере 4 и 5 производят введение активирующей добавки посредством орошения свежеприготовленного щебня раствором активатора. Раствор подается из емкости В насосом-дозатором Н и распыляется с помощью форсунок. Расход раствора активатора по отношению к минеральному материалу (щебню) составляет 18–20 кг/т и регулируется по показаниям жидкостного счетчика. В нашем случае использовалась передвижная установка для подачи активатора, представленная на рис. 4. 5 Научные публикации дующие характеристики щебня: зерновой состав; содержание пылевидных и глинистых частиц; содержание зерен слабых пород; прочность и насыпная плотность; морозостойкость; показатель рН водной вытяжки из активированного щебня, характеризующий наличие активатора на его поверхности. Результаты испытаний представлены в таблице 1. Исходя из определенных физико-механи­ ческих показателей, можно сделать вывод о том, что полученный активированный щебень относится к I группе по ГОСТ 8267-93 и является кубовидным (соответствует первому сорту требований СТБ 1311-2002). По показателю рН водной вытяжки он подтверждает требуемый уровень активации его поверхности. Полученный в производственных условиях активированный щебень обладает следующими положительными свойствами: во-первых, он имеет форму частиц близкую к кубической, что способствует его лучшей упаковке в структуре бетона. Кроме того, его поверхность имеет особые физико-химические параметры. Активированный гранитный щебень фракции 5-20 был использован в составе тяжелых бетонов. Для приготовления бетонных смесей применяли портландцемент марки ПЦ 500-ДО ОАО «Красносельскстройматериалы». Расчет состава бетона выполняли по методу «абсолютных объемов», разработанный профессором Б. Г. Скрамтаевым. На основе проведенных расчетов, а также с учетом планируемого применения указанного бетона для производства изделий на заводах сборного железобетона нами использован следующий состав бетонной смеси (кг/м3): цемент — 349,2; песок — 785,3; щебень — 1135,7; вода — 209,5. Удобоукладываемость бетонной смеси составила в среднем 10–12 см. В процессе экспериментов исследовали влияние активирующей добавки на кинетику набора прочности бетона при нормальновлажностном твердении и при пропаривании. Прочностные характеристики бетона в разные сроки твердения (R1 — 1 сутки, R7 — 7 суток, R28 — 28 суток) приведены в табл. 2. Для сравнения использовали бетон аналогичного состава (контрольный) на неактивированном щебне. Производственная апробация бетонной смеси на активированном щебне в заводских условиях ОП «Стройпрогресс» МАПИД показала, что достигается рост прочности бетона по сравнению с аналогичным типовым составом на неактивированном щебне: на 1-е сутки после пропарки — на 39 %, на 28-е сутки после пропарки — на 30 %. При этом установлеТаблица 1 Физико-механические показатели полученного щебня фракции 5–20 мм Наименование показателя «Новости науки и технологий» № 1 (28) 2014 Содержание пылевидных и глинистых частиц, % по массе Количество зерен лещадной и игловатой формы, % по массе Количество зерен кубовидной формы, % Морозостойкость щебня Удельная эффективная активность естественных радионуклидов Аэфф, Бк/кг Насыпная плотность, кг/м3 Полные остатки на ситах, %: 1,25D D 0,5(d + D) d рН водной вытяжки 6 Полученные результаты Требования ГОСТ 8267-93 Требования СТБ 1311-2002 0,5 F400 86 не более 1 для 1 группы не более 10 для 1 группы не менее 65 для 1 сорта – не более 370 не более 0,5 для 1 сорта не более 8 для 1 сорта не менее 65 для 1 сорта не менее F200 не более 370 1586 – – 5 68-78 0 1,15 52,85 97,21 4,0–4,2 до 0,5 – до10 – 30–60 – 90–100 – 4,0–5,0 по ТР 001-2012 Научные публикации Таблица 2 Динамика твердения и прирост прочности бетона Прочность бетона при сжатии, МПа Вид бетона Пропарка R1 Нормально-влажностное твердение R28 R7 Контрольный состав 14,1 21,4 9,16 21,6 30,0 18,6 На активированном 53,2 40,2 103,1 щебне Примечание: в знаменателе приведен прирост прочности бетона на активированном щебне, %. но, что применение активированного гранитного щебня повышает подвижность бетонной смеси и позволяет отказаться от использования в их составе дорогостоящих пластифицирующих добавок. В заводских условиях на кассетных установках были изготовлены внутренние стеновые панели (В), БСГТ ПЗ С 16/20 СТБ 1035 (рис. 5). R28 22,0 32,4 47,3 делий была отправлена для монтажа на объекты крупнопанельного домостроения г. Минска: жилые дома серии 464М на ул. Кижеватова, 1, Шаранговича, 18, Каменная Горка, 4. Таким образом, подготовлена технологическая основа для серийного производства активированного щебня на производственной базе РУПП «Гранит» и железобетонных изделий в ОП «Стройпрогресс» г. Минска. Данная инновационная разработка защищена евразийским патентом и обладает экспортным потенциалом [5]. Литература: Качество поверхности экспериментальных изделий оказалось выше, чем традиционных: уменьшилось (в 2–3 раза) количество пор на единицу площади. Партия железобетонных из- 7 «Новости науки и технологий» № 1 (28) 2014 Рис. 5. Отправка панелей внутренних стен на объекты строительства 1. Бусел, А. В., Чистова, Т. А., Киселев, В. В. Активация крупного заполнителя — резерв экономии цемента и повышения прочности тяжелого бетона / Технология бетонов. — 2010. — № 11–12. — с. 31–33. 2. Лукаш, Е. А. Повышение эффективности бетонов за счет модифицирования поверхности наполнителей из техногенного сырья КМА: Дис… канд. техн. наук. — Белгород, 2008. — 204 с. 3. Макшин, А. Н. Активация цементного вяжущего в гидродинамическом диспергаторе и свойства бетона на его основе: Дис… канд. техн. наук. — Новосибирск, 2009. — 152 с. 4. Чистова, Т. А. Получение химически активированных каменных материалов из кислых горных пород и их применение в дорожном строительстве: Дис… канд. техн. наук. — Минск, 2007. — 245 с. 5. Евразийский патент № 007651. Способ активации минеральных материалов /Бюллетень Евразийского патентного ведомства. — 2006. — № 6. — с. 173.