А. Р. Исхаков (институт «ТатНИПИнефть») Расхаживание эксплуатационных колонн при цементировании скважин

реклама

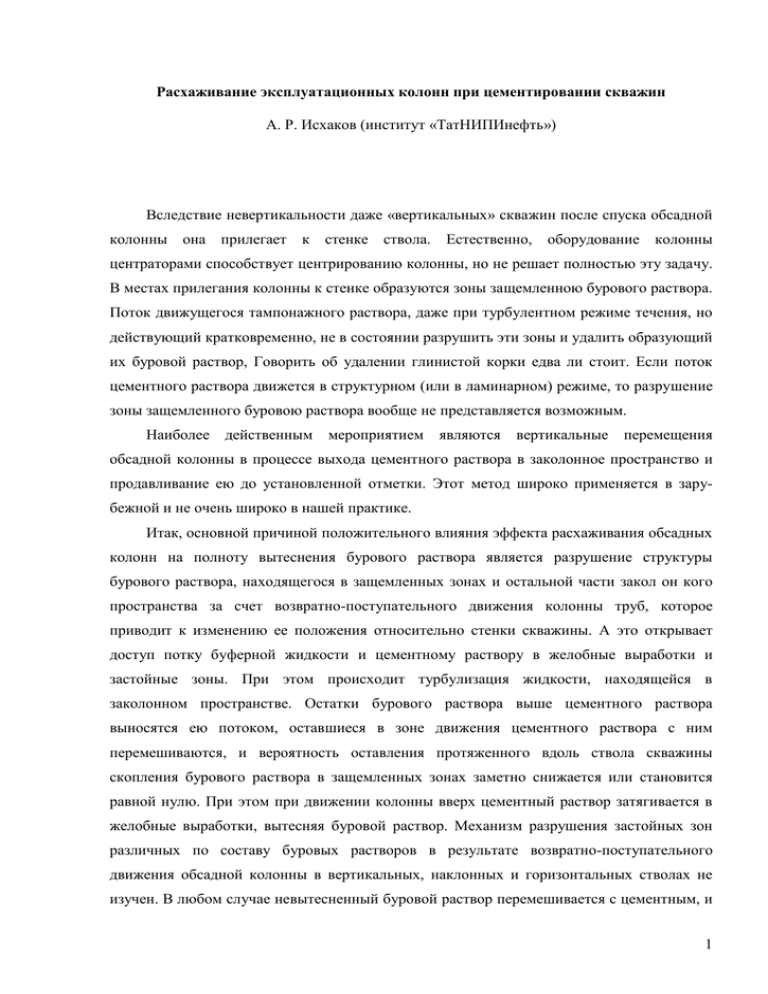

Расхаживание эксплуатационных колонн при цементировании скважин А. Р. Исхаков (институт «ТатНИПИнефть») Вследствие невертикальности даже «вертикальных» скважин после спуска обсадной колонны она прилегает к стенке ствола. Естественно, оборудование колонны центраторами способствует центрированию колонны, но не решает полностью эту задачу. В местах прилегания колонны к стенке образуются зоны защемленною бурового раствора. Поток движущегося тампонажного раствора, даже при турбулентном режиме течения, но действующий кратковременно, не в состоянии разрушить эти зоны и удалить образующий их буровой раствор, Говорить об удалении глинистой корки едва ли стоит. Если поток цементного раствора движется в структурном (или в ламинарном) режиме, то разрушение зоны защемленного буровою раствора вообще не представляется возможным. Наиболее действенным мероприятием являются вертикальные перемещения обсадной колонны в процессе выхода цементного раствора в заколонное пространство и продавливание ею до установленной отметки. Этот метод широко применяется в зарубежной и не очень широко в нашей практике. Итак, основной причиной положительного влияния эффекта расхаживания обсадных колонн на полноту вытеснения бурового раствора является разрушение структуры бурового раствора, находящегося в защемленных зонах и остальной части закол он кого пространства за счет возвратно-поступательного движения колонны труб, которое приводит к изменению ее положения относительно стенки скважины. А это открывает доступ потку буферной жидкости и цементному раствору в желобные выработки и застойные зоны. При этом происходит турбулизация жидкости, находящейся в заколонном пространстве. Остатки бурового раствора выше цементного раствора выносятся ею потоком, оставшиеся в зоне движения цементного раствора с ним перемешиваются, и вероятность оставления протяженного вдоль ствола скважины скопления бурового раствора в защемленных зонах заметно снижается или становится равной нулю. При этом при движении колонны вверх цементный раствор затягивается в желобные выработки, вытесняя буровой раствор. Механизм разрушения застойных зон различных по составу буровых растворов в результате возвратно-поступательного движения обсадной колонны в вертикальных, наклонных и горизонтальных стволах не изучен. В любом случае невытесненный буровой раствор перемешивается с цементным, и 1 вероятность возникновения каналов в них местах может быть сведена до нуля (а может и не быть) [1]. Структура бурового раствора в защемленных застойных зонах разрушается и в том случае, когда колонне обсадных труб сообщается вращательное движение. Гидродинамическое давление на пласты при этом меньше. Поэтому при наличии в разрезе слабых пластов целесообразнее применять вращение, чем расхаживание. К факторам, наличие которых вызывает необходимость рас-хаживания колонн при цементировании скважин, относятся (кроме увеличения полноты вытеснения бурового раствора): 1) возможность прихвата колонн; 2) возникновение в них больших (при защемлении колонн) растягивающих усилий в результате значительной разности температур находящихся в скважине и закачиваемых в нее жидкостей. Связывать возможности расхаживания обсадной колонны с определенной глубиной скважины нет оснований, поскольку в отечественной практике колонны в процессе цементирования расхаживались в открытом стволе на участках длиной более 4000 м. Однако во всех случаях необходимо учитывать прочностную характеристику труб, геологические условия и состояние ствола скважины, в первую очередь для предупреждения гидроразрыва пластов. В процессе расхаживания колонны наиболее существенны с точки зрения возникновения дополнительных нагрузок два момента, которые характеризуются начальной скоростью ее подъема и скоростью в момент остановки при движении колонны вниз. В случаях, когда трубы поднимают в неосложненных условиях со скоростью 0,2-0,3 м/с, а спускают плавно, без рывков и перед остановкой колонны скорость движения труб не превышает 0,4-0,5 м/с, разрыв обсадных колонн при расхаживании вообще невозможен, если коэффициент запаса прочности на страгивание резьбового муфтового соединения принят с учетом увеличения "веса" труб на 10-15 %. При этом колебания давления в гидравлической системе от ударных волновых процессов отмечаются лишь косвенно и незначительно влияют на изменение осевых нагрузок на колонну. Обоснование целесообразности расхаживания обсадных колонн. Расхаживание и вращение колонн для повышения качества их цементирования целесообразно проводить во время движения цементного раствора. Гидродинамическое давление на пласты при вращении колонны меньше, поэтому при наличии в разрезе пластов, склонных к поглощению, следует применять вращение, а не расхаживание. 2 Практика работ в США показывает, что при расхаживании существенно повышается качество цементирования скважин. Наибольший эффект достигается при одновременном применении скребков и центраторов. Расхаживание и вращение обсадной колонны обеспечивают успешное цементирование в 92 % случаев. В зарубежной практике отмечено немало случаев расхаживания обсадных колонн в глубоких (до 5000 м) и наклонных (при углах искривления до 60°) скважинах. Осевые напряжения в верхних трубах обсадной колонны при ее расхаживании. Абсолютный прирост нагрузок на расхаживаемые колонны в результате возможных затяжек не превышает 10-15 % их теоретического веса, а прирост нагрузок на прихваченные колонны составляет до 30 %. Следовательно, при цементировании обсадных колонн с расхаживанием в значительной степени снижается вероятность их разрушения от дополнительных напряжений, связанных с изменением температурных усилий [2]. В связи с этим в компании ОАО «Татнефть» было принято решение провести опытно-промышленные работы по расхаживанию эксплуатационных колонн при цементировании скважин на Акташской площади (НГДУ «Елховнефть», подрядчик – Альметьевское ПБР ООО «Бурение»). Для расхаживания эксплуатационной колонны при цементировании использовать следующее оборудование в обвязке (рисунок 1): – две манифольдные жесткие линии диаметром 89 мм на «ноге» вышке; – отводы манифольдной линии диаметром 89 мм; – хомуты крепления манифольдных линий; – гибкие тампонажные шланги длиной 10 м типа ІІ-50-35-У с наружным и внутренним диаметром, соответственно 68 и 50 мм, рассчитанные на рабочее давление 35 МПа для закачивания и продавливания буферной жидкости и тампонажных растворов; – удлиненные бурильные штропа (длиной 4,57 м) типа WeidlessLinks фирмы «Varco». Порядок проведения работ: 1. Подготовка ствола скважины: проработка ствола скважины в интервале продуктивного горизонта. 2. В процессе спуска эксплуатационной колонны и промежуточных промывок произвели выравнивание параметров бурового раствора и снизили условную вязкость бурового раствора до величины 25 с. 3 3. На БУ-75БрЭ было смонтировано два тампонажных стояка высокого давления из труб диаметром 89х9,0 (см. фото 1). 1-“нога” вышки БУ-75; 2- две манифольдные линии Ø89 мм; 3-отвод манифольдной линии; 4-конус уплотнения с накидной гайкой под тампонажное соединение; 5 -хомуты крепления манифольдных линий; 6 – гибкий тампонажный шланг для закачивания буферной жидкости и тампонажных растворов; 7 - гибкий тампонажный шланг для продавливания тампонажного раствора; 8 –гнездо конуса уплотнения с накидной гайкой под тампонажное соединение; 9- удлиненные бурильные штропа; 10цементировочная головка; 11-талевый блок; 12-элеватор обсадной колонны. Рисунок 1 – Схема монтажа двух манифольдных линий на правой ноге буровой установки БУ-75 при цементировании скважины 4 Фото 1. Вид нижней части двух тампонажных стояков высокого давления диаметром 89мм Фото 2. Вид гибких тампонажных рукавов длиной 14м, присоединенных к цементировочной головке, удлиненных штропов длиной 4,57м и двух тампонажных 5 стояков высокого давления диаметром 89мм (на заднем плане) во время расхаживания эксплуатационной колонны 4. К верхним конусам тампонажных стояков присоединили гибкие тампонажные рукава типа ІІ-50-35-У с наружным диаметром 68мм, внутренним диаметром 50мм и длиной 14м со страховым стальным канатом диаметром 6мм (см. фото 2). 5. После спуска эксплуатационной колонны сменили стандартные бурильные штропы на удлиненные (длиной 4,57м) типа WeidlessLinks фирмы «National Oilwell Varco» (см. фото 3). 6. После завершения спуска эксплуатационной колонны навернули заливочную головку с продавочной пробкой и соединили тампонажную технику к тампонажным стоякам. До начала цементирования опрессовали тампонажную линию на давление 18МПа. 7. Закачали в эксплуатационную колонну при одновременном её расхаживании с амплитудой 4м, совершая плавные, без рывков движения со скоростью 0,13 м/с при подъеме и 0,1 м/с при спуске следующие жидкости: – буферную жидкость из 6м3 тех. воды с добавлением 120кг ТПФН; – глиноцементный раствор плотностью 1650кг/м3, приготовленный из 30т сухой смеси; – тампонажный раствор, приготовленный из 8т портландцемента ПЦТ-ІІ-50, плотностью 1830кг/м3; – тампонажный раствор, приготовленный из 6т портландцемента ПЦТІ-G-СС-1 с добавлением 120кг CaCl2 и 60кг NaCl, плотностью 1930кг/м3. 8. После закачивания 30т глиноцементного раствора (общий объем 25м3) расхаживание эксплуатационной колонны прекратили. 9. Закачивание тампонажных растворов в эксплуатационную колонну проводилось с расходом до 9,6 л/с при давлении до 0,5МПа. 10. Продавку тампонажных растворов осуществили 23,6м3 технической воды при давлении продавки до 10МПа и нормальной циркуляции бурового раствора. Давление продавки в момент «стоп» составило 14МПа. 11. После проверки герметичности обратного клапана эксплуатационную колонну оставили на ОЗЦ. Испытания технологии проведены 03.11.2011 г. на скважине № 6412 Акташской площади, 21.11.2011 г. на скважине № 6429 Акташской площади и 5.12.2011 г. на скважине № 6409 Акташской площади. Результаты цементирования скважин с 6 расхаживанием перед цементированием в сравнении с базовыми скважинами приведены в таблице 1. Таблица 1 - Результаты цементирования с расхаживанием эксплуатационной колонны на скважинах № 6412, № 6429, № 6409 Акташской площади № Номер п/п скважины Площадь Диаметр Глубина спуска Коэффициент качества эксплуатаэксплуатацементирования ционной ционной К15 К16 колонны, мм колонны, м Скважина с применением расхаживания эксплуатационной колонны при цементировании 1 6412 Акташская 168 1155 0,431 1,0 2 6429 Акташская 168 1281 0,83 0,77 3 6409 Акташская 168 1146 0,890 0,998 Среднее 0,72 0,92 Базовые скважины 3 6404 Акташская 168 1127 0,836 1,0 4 6405 Акташская 168 1211,5 0,763 1,0 5 6406 Акташская 168 1189,0 0,944 0,996 6 6408 Акташская 168 1182,0 0,902 0,992 Среднее 0,861 0,997 Заключение: 1. Средний коэффициент качества цементирования эксплуатационных колонн на экспериментальных скважинах в продуктивном интервале составил 0,92. 2. Результаты применения технологии подтверждают эффективность применения технологии расхаживания эксплуатационной колонны при цементировании. 3. Необходимо продолжить дальнейшее внедрение технологии расхаживания на девонских скважинах. Список использованной литературы: 1. Булатов А.И. Детективная биография герметичности крепи нефтяных и газовых скважин. – Краснодар: Просвещение – Юг, 2009. – 862 с. 2. Басарыгин Ю.М., Булатов А.И., Проселков Ю.М. Заканчивание скважин. Учеб. пособие для вузов. - М.: ООО "Недра-Бизнесцентр" 2000. - 670 с. 7