ОПИСАНИЕ ИЗОБРЕТЕНИЯ

реклама

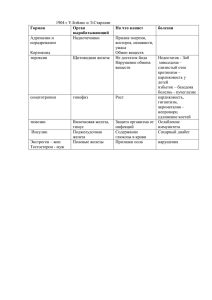

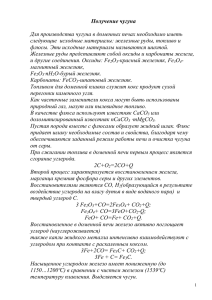

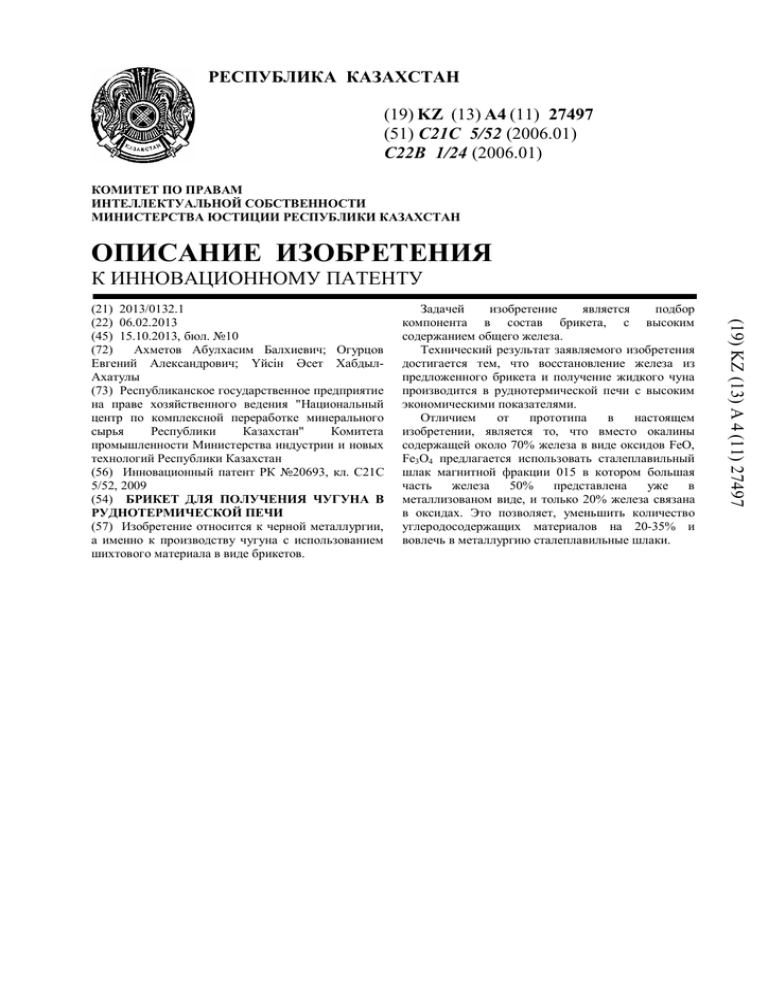

РЕСПУБЛИКА КАЗАХСТАН (19) KZ (13) A4 (11) 27497 (51) C21C 5/52 (2006.01) C22B 1/24 (2006.01) КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ИННОВАЦИОННОМУ ПАТЕНТУ Задачей изобретение является подбор компонента в состав брикета, с высоким содержанием общего железа. Технический результат заявляемого изобретения достигается тем, что восстановление железа из предложенного брикета и получение жидкого чуна производится в руднотермической печи с высоким экономическими показателями. Отличием от прототипа в настоящем изобретении, является то, что вместо окалины содержащей около 70% железа в виде оксидов FeO, Fe3O4 предлагается использовать сталеплавильный шлак магнитной фракции 015 в котором большая часть железа 50% представлена уже в металлизованом виде, и только 20% железа связана в оксидах. Это позволяет, уменьшить количество углеродосодержащих материалов на 20-35% и вовлечь в металлургию сталеплавильные шлаки. (19) KZ (13) A 4 (11) 27497 (21) 2013/0132.1 (22) 06.02.2013 (45) 15.10.2013, бюл. №10 (72) Ахметов Абулхасим Балхиевич; Огурцов Евгений Александрович; Үйсін Әсет ХабдылАхатулы (73) Республиканское государственное предприятие на праве хозяйственного ведения "Национальный центр по комплексной переработке минерального сырья Республики Казахстан" Комитета промышленности Министерства индустрии и новых технологий Республики Казахстан (56) Инновационный патент РК №20693, кл. C21C 5/52, 2009 (54) БРИКЕТ ДЛЯ ПОЛУЧЕНИЯ ЧУГУНА В РУДНОТЕРМИЧЕСКОЙ ПЕЧИ (57) Изобретение относится к черной металлургии, а именно к производству чугуна с использованием шихтового материала в виде брикетов. 27497 Изобретение относится к черной металлургии, а именно к производству чугуна с использованием шихтового материала в виде брикетов. Разрабатываемые и осваиваемые процессы безкоксового получения чугуна в жидкой фазе («Ромелт», «Соrех») экономически оправдываются только при использовании кондиционной руды (концентраты) и дешевого восстановителя (угля). (В.Ф. Князев, А.И. Гиммельфарб, А.М. Неменов. Бескоксовая металлургия железа. Изд. "Металлургия", 1972, с.) При этом из-за высокой интенсивности газовых потоков в полости печи увеличиваются потери мелочи руды и угля, доходящие до 20-50% от поданного в печь, а также потери большого количества тепла и восстановительного газа CO, необходимого для восстановления железа. В то же время в процессы получения железа не вовлечены высокожелезистые сталеплавильные шлаки. Известен способ брикетирования стальной окалины, с предварительным ее дроблением, посредством комплексного связующего, состоящего из кварцевого песка, соды, известняка, полевого шпата и глинозема с последующим обжигом в печи в течение 0,5-1,0 часа при температуре 700-1000°C (Патент RU 2055919, С 22 В 1/242, 10.03.1996 г.). Недостатком данного способа является сложный процесс подготовки связующего, включающий в себя дозировку, совместный помол и их высоко температурную варку при 1450-1500°C, а также энергоемкий процесс высокотемпературного обжига самого брикета при температуре 1000°C. Наиболее близким к заявленному брикету является брикет по инновационному патенту №20693 (оп. 15.01.09 г. №1). Сущность его заключается в подготовке шихтового материала в виде брикетов, в которых в качестве железосодержащего отхода металлургического производства использовали окалину, а в качестве связующего материала использовали пыль сухой газоочистки электродуговых печей. Недостатком данного состава брикета является относительно низкое содержание общего железа. Задачей изобретение является подбор компонента в состав брикета, с высоким содержанием общего железа. Технический результат заявляемого изобретения достигается тем, что восстановление железа из предложенного брикета и получение жидкого чугуна производится в руднотермической печи с высоким экономическими показателями. Отличием от прототипа в настоящем изобретении, является то, что вместо окалины содержащей около 70% железа в виде оксидов FeO, Fe3O4 предлагается использовать сталеплавильный шлак магнитной фракции 015 в котором большая часть железа 50% представлена уже в металлизованом виде, и только 20% железа связана в оксидах. Это позволяет, уменьшить количество углеродосодержащих материалов на 20-35% и вовлечь в металлургию сталеплавильные шлаки. В настоящем изобретении предлагается использовать железистые сталеплавильные шлаки фракцией 0-15мм, полученные магнитной сепарацией отходов и коксика; предварительно их сбрикетировав что предотвращает потери газа СО. Применение брикетов данного состава позволяет снизить удельный расход тепловой энергии и соответственно теплоносителей (угля, коксика), и максимально использовать газ СО для восстановления оксидов из шлака. Компоненты шихты для брикета имеют следующий фракционный состав, мм: Железосодержащий материал до 15; Связующий материал менее 1; Углеродсодержащий материал менее 10. Для производства чугуна в руднотермической печи, используют брикет при следующем соотношении компонентов, мас. %: Железосодержащий материал - 76-81; Углеродсодержащий материал - 10-15; Связующее - 8-10. В качестве железосодержащего материала используется отвальные сталеплавильные шлаки фракцией 0-15мм, полученные магнитной сепарацией после дробление, химический состав которых представлен в таблице 1. Таблица 1 Химический состав ингредиентов шихты брикета Материал Химический состав, % Feмет Feобщ Fe2О3 FeO CaO SiO2 P2O5 MnO MgO Al2O3 S B(CaO/ SiO2) 9,07 0,91 1,45 Железистый ста50,66 70,14 25,05 6,12 4,22 0,97 2,16 2,96 леплавильный шлак фр. 0-15мм Цемент 2,68 3,23 0,55 60,23 21,12 5,21 1,26 В качестве углеродсодержащего материала брикет содержит коксик, технический состав приведен в таблице 2. Таблица 2 Технический состав коксика Технический состав, % С A 78,69 1,87 2 V 18,16 W 0,65 S 0,63 27497 Пределы компонентов шихты брикетов выбраны экспериментальным путем и их составы показаны в таблице 3. Таблица 3 Составы опробованных брикетов Вариант 1 2 3 4 5 Железистый сталеплавильный шлак фр. 0-15мм 76 78 79 80 81 Содержание в брикете цемента пределах 8-10 % является оптимальным, так как при содержании менее 8% получаются брикеты с низкой механической прочностью. Содержание коксика в количестве 10-15% является достаточным, как для полного восстановления железа из оксидов, так и для науглероживания восстановленного металла и для набора тепла необходимого в процессе. Изготовление промышленной партии брикетов произвели на вибропрессе «Рифей», где брикетирование производится под давлением в специальной оснастке, не дающей рассыпаться сформованным брикетам. Пример выплавки чугуна с применением заявляемых брикетов. Коксик Цемент 15 12 13 11 10 9 10 8 9 9 Опытные плавки проведены в руднотермической печи РКО - 200 кВА. Брикеты, перед подачей в плавку, для соответствия размерам печи подвергались дроблению с получением фракции 150 + 25 мм. Загрузка шихты в печь осуществляется по труботечкам из печных карманов. Объем одного брикета равен 1400 см3 при плотности 3,13 г/см3, вес брикета составит 4,4 кг с размером 100×200x70 мм. Состав брикета: 1) железистый сталеплавильный шлак АО «АрселорМиттал Темиртау» фр. 0-15мм - 79%, 2) Коксик - 13%, 3) Цемент -8%. Основные показатели опытных плавок по предлагаемому изобретению показаны в таблице 4. Таблица 4 Основные параметры плавок № Показатели 1 2 3 4 5 6 7 Мощность печи, МВА Фактическое время работы, сутки Израсходовано брикетов, кг В них, кг: железистый сталеплавильный шлак фр. 0-15мм коксик цемент Получено, кг чугуна шлака Газ в атмосферу Кратность шлака Извлечение железа, % Расход электроэнергии, кВт*ч/т (МВт*ч/т) Коэффициент извлечения железа из шихты на проведенных плавках составил 0,92-0,93. Таким образом, использование предложенного состава и способа подготовки шихтовых материалов в виде брикетов на плавках чугуна в руднотермической печи позволило наиболее эффективно утилизировать отходы металлургического производства и сократить расход шихтовых материалов. Плавка чугуна из Удельный покабрикетов в РКО затель на 1 т чугуна 0,2 3 1680 1833 1327,2 1448,07 218,4 238,3 134,4 146,64 916,5 398,1 46,25 0,43 92,57 997,6 434,2 50,5 1089 (1,08) ФОРМУЛА ИЗОБРЕТЕНИЯ Брикет для получения чугуна в руднотермической печи, содержащий железо- и углеродосодержащий материалы и связующее, увлажнение полученной шихты, прессование и сушку брикета, отличающийся тем, что в качестве железосодержащего материала он содержит отвальные сталеплавильные шлаки фракцией 015мм, полученные магнитной сепарацией после дробления, а в качестве связующего материала 3 27497 используется цемент при следующих соотношении компонентов, мас.%: Железосодержащий материал - 76-81; Углеродсодержащий материал - 10-15; Связующее - 8-10. Верстка Б.Косалиева Корректор П. Мадеева 4