Новые точки роста в традиционных технологиях

реклама

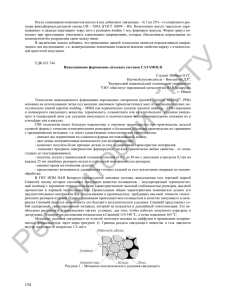

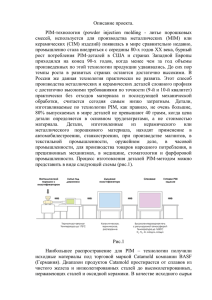

Новые точки роста в традиционных технологиях заготовительного производства # 08, август 2011 авторы: Семенов Б. И., Рапохина С. С., Седых А. М. УДК 669.2.017:620.18 МГТУ им. Н.Э. Баумана semenovbi@bmstu.ru rapokhina@yandex.ru annsedykh@yandex.ru Новые технические решения, связанные с развитием композитных технологий, стремительно меняют представление о возможностях традиционных технологий заготовительных производств машиностроения. Низкая вязкость жидкого металла и способность металлов воспринимать значительную пластическую деформацию в горячем и холодном состоянии, ставшие основой технологий с тысячелетней историей, разделили специалистов на литейщиков и обработчиков давлением. Новые подходы объединяют эти два качества технологических сред и создают основу развития традиционных технологий. К новейшим коммерциализованным методам формообразования фасонных деталей сегодня относят тиксо- и PIM-технологии, реализуемые с различными скоростями сдвига как на машинах ЛПД, так и на прессах ОМД. Научную основу новых технических решений составляет изучение реологических явлений, протекающих в естественных (твердожидкий металл с подготовленной морфологией собственной твердой фазы, рис. 1а) и искусственных технологических средах (суспензия из металлического порошка и расплавленного полимера, рис. 1б). Видно, что реологическое поведение таких принципиально разных технологических сред (объектов) имеет схожий характер в области рабочих температур и примерно одинаковые зависимости величины вязкости от средней скорости сдвига. Принципиальное отличие влияния протекающих физических процессов на вязкость среды состоит в том, что в первом случае (твердожидкий металл) изменение температуры вызывает заметное изменение доли твердой фазы; представленные зависимости расходятся. Во втором случае при большей, но постоянной доле http://technomag.edu.ru/doc/218906.html Страница1 твердой фазы и при постоянной скорости сдвига вязкость определяется только температурой жидкой фазы. а) б) Рис. 1. Зависимости вязкости технологических сред от средней скорости сдвига: а) частично расплавленный сплав А356 (тиксотехнология) [1]; б) суспензия из связующего на основе полиацеталя и порошка из нержавеющей стали 316L [3]. Тиксотехнологии достаточно широко освещены в литературе [1 2]. В данной работе будут рассмотрены PIM-технологии. PIM-технологии (Powder injection molding), чаще всего реализуемые как литье под давлением – это технологии массового производства сложных и точных изделий из металлических, керамических или интерметаллидных порошков микронных, субмикронных и наноразмеров. Они объединяют классическое инжекционное формование пластмасс и технологию спекания порошков [4], позволяя получать детали сложной геометрической формы в многоразовой металлической оснастке и снизить или совсем устранить необходимость дальнейшей механической обработки. При массовом или серийном производстве мелких изделий сложной геометрической формы это дает возможность получать дешевые детали с высокими механическими характеристиками. Детали, произведенные по PIM-технологии, конкурируют на рынке с изделиями, изготовленными с помощью литья по выплавляемым моделям, шликерного формования, механической обработки, порошковой металлургии [5]. Сырьем для данной технологии являются гранулированные смеси мелкодисперсных металлических порошков и полимерного связующего вещества, которые называются фидстоком (feedstock), или гранулятом. PIM-технология состоит из четырех этапов (рис. 2): смешивание порошков с полимерным связующим, запрессовка смеси в формообразующую полость, удаление связующего Электронныйжурнал,№8август2011г.http://technomag.edu.ru Страница2 и спекание. На инжекционной машине ЛПД в результате плавления полимерного связующего вещества и впрыска твердожидкого фидстока в пресс-форму получают заготовку, которую называют "зеленой" деталью (green part). На следующем этапе производят удаление связующего с помощью растворителя, катализаторов или термическим способом с получением пористой "коричневой" детали (brown part). Заключительным этапом процесса является спекание в печи, при этом происходит залечивание пор и уплотнение материала за счет слияния частиц (finished part) без заметного роста размеров кристаллов. Размеры конечной детали меньше размеров "зеленой" детали за счет усадки приблизительно на 15 – 25 %. Метод получил распространение в странах Западной Европы (Германия (концерн BASF, группа отраслевых институтов IFAM), Великобритания (GKN) и Франция), в США, Китае и Японии. В России производство изделий PIM методом осуществляется компанией ООО «Лайк Стинк». На рис. 3 показаны изделия, произведенные ООО «Лайк Стинк» по PIMтехнологии из стальных порошков (MIM-процесс). Нами были изготовлены шлифы и исследована микроструктура спускового крючка спортивного пистолета и детали «Рычаг» (см. рис. 3, слева). Рис. 2. Схема PIM-процесса http://technomag.edu.ru/doc/218906.html Страница3 Рис. 3. Изделия, произведенные по MIM-технологии. Слева – шлифы двух изделий На рис. 4 показан срез спускового крючка при увеличениях 400 и 1600. На фоне микрооднородной структуры обнаружен дефект в виде микротрещины (рис. 4а) и остаточная пористость спеченной детали. а) б) Рис. 4. Структура спускового крючка спортивного пистолета при различных увеличениях На рис. 5, 6 показано сечение детали «Рычаг». Видно, что в целом структура однородна, но есть несколько серьезных дефектов: усадочная раковина (рис. 5, слева и рис. 6а); трещины около углов узкой щели (рис. 5, справа и рис. 6б), поверхностные дефекты (рис. 6б) в той же части детали. Электронныйжурнал,№8август2011г.http://technomag.edu.ru Страница4 Рис. 5. Рычаг а) б) Рис. 6. Микроструктура рычага Необходимость в устранении подобных дефектов изделий очевидна. Для создания высококачественных деталей по MIM-технологии необходим учет многих факторов на всех этапах технологического процесса. Нами была изучена возможность улучшения структуры конечной детали за счет изиенения объемной доли наполнителя в сырье при сохранении вязкости твердожидкой среды. Это может быть достигнуто при использовании бимодального материала (материала, наполненного двумя типами частиц, например, стальных, с различными размерами – крупными и мелкодисперсными). Вследствие этого может произойти уменьшение пористости квазикристаллической структуры «коричневого» изделия. Если частицы меньшего размера заполнят пространство между частицами большего размера – это идеальное наполнение (рис. 7а). Однако на практике реализуются и наблюдаются различные варианты квазиаморфной структуры (рис. 7б). Для внедрения в производство нового варианта технологии необходимо убедиться в том, что при использовании бимодального порошка и в грануляте, и в «зеленой» детали достигается равномерное распределение твердых частиц, сильно различающихся по размерам. Для анализа нами была использована разработанная для композитов методика количественной оценки размеров и распределения частиц http://technomag.edu.ru/doc/218906.html Страница5 в готовом материале. Далее будет проиллюстрирована первая часть методики. В качестве второй части методики была написана программа в Delphy7 и MathLab, выходными параметрами которой является массив расстояний между соседними частицами в композите (фидстоке), оценка среднего и коэффициента вариации. а) б) Рис. 7. Типы структур: а) идеальная квазикристаллическая; б) квазиаморфная. Анализ структуры проводился на образцах материалов типа Catamold, изготовленного немецкой фирмой BASF и предоставленных нам кафедрой прикладной механики Университета Любляны. Catamold – это полимерный композиционный материал на основе полиоксиметилена, наполненный стальным порошком с низким содержанием дисперсной фазы. Данный материал не может быть использован в качестве фидстока для PIM-технологии и изучался в методических целях. Фотографии микроструктуры представительного элемента объема были получены с помощью микроскопа Neophot и цифровой камеры. На рис. 8 показана микроструктура двух сечений образца материала Catamold. Для проведения количественного анализа размеров частиц на рис. 7а, 7б выделены крупные частицы (больше 7 мкм), присутствующие в данном сечении. На рис. 7в представлена часть изображения и выделены все присутствующие частицы. Электронныйжурнал,№8август2011г.http://technomag.edu.ru Страница6 а) б) в) Рис. 8. Микроструктура материала Catamold (100-CAT): а) 1 срез; б, в) 2 срез. Распределение размеров частиц было оценено следующим образом. Массив диаметров разбивался на интервалы с постоянным шагом 3,7 мкм. По каждому интервалу суммировались площади, занимаемые частицами. Найденное значение суммы отмечалось на графике как доля общего наполнения, за абсциссу брали середину интервала. Распределение размеров «крупных» частиц, оцененное с шагом 3,7 мкм, имеет плавный (рис. 9) характер, а кривые, характеризующие этот параметр микроструктуры на двух срезах, почти совпадают. Полученный результат позволяет судить о среднем диаметре «крупных» замешанных частиц, виде и коэффициенте вариации этого распределения в изучаемом материале. Содержание анализируемых частиц составило 13 %. Главная проблема заключается в том, что рассматривается http://technomag.edu.ru/doc/218906.html Страница7 распределение по размерам частиц сферической формы на срезе композита, но неизвестна форма распределения долей частиц различных диаметров в составе поставляемого исходного порошка, т.е. нет «эталонного» распределения. Таким образом, для получения достоверного результата необходимо иметь данные об исходном порошке. Рис. 9. Распределения размеров «крупных» частиц в структуре Catamold Новые технологии, такие как PIM- и тиксотехнологии, – это очень перспективные точки развития традиционных технологий заготовительных производств. Но на данный момент в отечественном машиностроении их использование находится в зачаточном состоянии. Список использованной литературы 1. Производство изделий из металла в тведожидком состоянии. Новые промышленные технологии: учеб. пособие / Б.И. Семенов, К.М. Куштаров. – М.: Изд-во МГТУ им. Н.Э. Баумана, 2010. – 223 с. 2. Тиксотехнологии – это не будущее, это уже настоящее заготовительных производств машиностроения / Семенов Б.И., Куштаров К.М., Джиндо Н.А. / Технология металлов, 4. 2009, с. 19 – 34. 3. Injection molding, debinding and sintering of 316L stainless steel microstructures / G. Fu, N.H. Loh, S.B. Tor and others / Applied Physics A – Materials Science & Processing, 2005, Volume 81, pp. 495 – 500. 4. Fabrication of metal matrix composites by metal injection molding – A review / Hezhou Ye, Xing Yang Liu, Hanping Hong / Journal of materials processing technology, 2008, pp. 12 – 24. Электронныйжурнал,№8август2011г.http://technomag.edu.ru Страница8 5. Metal injection molding for automotive applications / Boney A Mathew, Richard Mastromatteo / Metal Powder Report. Volume 57, Issue 3, March 2002, pp. 20 – 23. http://technomag.edu.ru/doc/218906.html Страница9