Гареев Артур Радикович РАЗРАБОТКА И

реклама

Акционерное общество «Научно-исследовательский институт

конструкционных материалов на основе графита «НИИграфит»

На правах рукописи

Гареев Артур Радикович

РАЗРАБОТКА И ИССЛЕДОВАНИЕ

ТРЕХМЕРНО-АРМИРОВАННЫХ УГЛЕПЛАСТИКОВ НА

ОСНОВЕ СТЕРЖНЕВЫХ СТРУКТУР НАПОЛНИТЕЛЯ

05.16.06 – Порошковая металлургия и композиционные материалы.

Диссертация на соискание ученой степени

кандидата технических наук

Научный руководитель:

доктор технических наук,

профессор,

Колесников С.А.

Москва - 2015

Оглавление

Список основных обозначений

Введение

Глава 1. Трехмерно-армированные полимерные композиционные

материалы /обзор литературных данных/………………………..с.11-29

1.1 Актуальность применения трехмерно-армированных ПКМ…...с.11-12

1.2 Классификация многомерно-армированных полимерных

композиционных материалов…………………………………………с.13-14

1.3 Описание методов получения наполнителей и применение

многомерно-армированных ПКМ………………………………..…...с.14-29

1.3.1.Иглопробивная технология армирования двухмерных

наполнителей…………………………………………………………………с.14-16

1.3.2.Метод прошивного армирования двухмерных наполнителей с.16-18

1.3.3.Создание пространственных связей в непрерывно армированных

послойных наполнителях за счет введения дискретных волокон или

нитевидных кристаллов…………………………………………………….с.18-20

1.3.4.Получение трех и n- мерно армированных наполнителей

ткачеством……………………………………………………………………с.20-25

1.3.5.Получение наполнителей плетением…….………………..………с.26-29

Глава 2. Объекты и методы исследования, оборудование……..с.30-44

2.1.Объекты исследования……………………………………………с.30-32

2.2.Методы исследования. Оборудование…………………………...с.32-44

Глава 3. Теоретическая и опытная отработка процесса инфузии.

Определение основных параметров процесса, проницаемости

наполнителя, условий инфильтрации связующего в капилляры

стержней. Оценка влияния пористости…………………………..с.45-68

2

Глава 4. Исследование взаимодействия матрицы и межфиламентарного

связующего. Оценка эффективности применения эпоксидных

связующих для изготовления стержней………………………….с.69-79

Глава 5. Исследование механических характеристик 3D-армированного

углепластика в условиях сжатия. Анализ особенностей разрушения

материала с учетом критической длины продольных и трансверсальных

армирующих элементов…………………………………………….с.80-97

Основные результаты и выводы………………………………….с.98-101

Список использованных источников……………………………..с.102-110

Перечень ссылочных нормативных документов………………..с.111

Приложение А…………………………………………………..……с.112

Приложение Б…………………………………………………….......с.113

3

СПИСОК ОСНОВНЫХ ОБОЗНАЧЕНИЙ

Е, E1,2 –модуль упругости, ГПа;

Е+ (Ер) - модуль упругости при растяжении, ГПа;

Е- (Есж)- модуль упругости при сжатии, ГПа;

- модуль упругости при растяжении по оси х, ГПа;

- модуль упругости при сжатии по оси х, ГПа;

- модуль упругости при растяжении по оси у, ГПа;

- модуль упругости при сжатии по оси у, ГПа;

- модуль упругости при изгибе, ГПа;

G-модуль упругости при сдвиге, ГПа;

- модуль упругости при сдвиге в плоскости xz, ГПа;

-модуль упругости при сдвиге в плоскости xy, ГПа;

- предел прочности при межслойном сдвиге в плоскости xz, МПа;

ср

– среднее значение предела прочности при межслойном сдвиге, МПа;

сдвига

- напряжение сдвига, МПа

– скорость фильтрации, м/с;

r - линейная плотность армирующих стержней, г/м;

Va – объемная доля наполнителя, %;

L – шаг сборки, м;

dср – средний диаметр стержня, м;

σ, σ1,2 – предел прочности, МПа;

σ+ (σр) – предел прочности при растяжении, МПа;

σ- (σсж) – предел прочности при сжатии, МПа;

σ - предел прочности при растяжении по оси у, МПа;

σх - предел прочности при растяжении по оси х, МПа;

σ - предел прочности при сжатии по оси у, МПа;

σх - предел прочности при сжатии по оси х, МПа;

ϒ – угол наклона нитей, градус;

dср – средний диаметр стержня, мм;

4

N - число филаментов исходной нити, тыс. шт.;

ρ - плотность, г/см3;

L0 - начальная длина стержня в захватной части, м;

S - расчетная площадь контактной поверхности, м2 ;

g – ускорение свободного падения, м2/с;

K – коэффициент проницаемости, м2;

Кст - коэффициент проницаемости стержня, м2;

ΔP – перепад давления, Па;

η – динамическая вязкость связующего, Па*с;

Vпор - доля пористости, %;

Vmbf - содержание межфиламентарной матрицы, %;

R - средний эквивалентный диаметр капилляров, м;

df - средний диаметр филаментов ,м

l – глубина пропитки (инфильтрации), м;

σж- поверхностное натяжение жидкости, Н/м;

θ – краевой угол смачивания;

– продолжительность пропитки, с.

ϕ 1- доля ПВС, %

ϕ2 - доля углеродной поверхности, %;

θ1- краевой угол смачивания на поверхности ПВС, градус;

θ2 - краевой угол смачивания на углеродной поверхности, градус;

kσ - коэффициент реализации прочности, %;

Ԑ

– деформация, %;

ν – коэффициент вариации, %;

Lкр - минимальная эффективная длина, м.

5

Введение

Из

полимерных

композиционных

материалов

(ПКМ)

наиболее

изученными и распространенными являются слоистые, в том числе

двухмерно-армированные. Данные материалы реализуют высокие упругие и

прочностные характеристики в плоскости армирования, но обладают

минимальной работоспособностью при поперечном разрыве и межслойном

сдвиге [10-12]. Устранение данной особенности требует усиления связи

между слоями материала, что может быть достигнуто введением третьего

направления

армирования.

Известными

методами

введения

третьего

направления армирования в исходные двухмерные наполнители являются

иглопробивной и прошивной.

В настоящее время наибольшее внимание разработчиков уделяется

ПКМ на наполнителях, архитектура которых изначально создается как трехили n-мерная. Данный подход позволяет пространственно варьировать

физико-механические свойства материала, в том числе прочность, жесткость,

тепло- и электропроводность. Создание данных

материалов является

приоритетным направлением в технологически развитых странах.

В работах последних лет авторов L. Tong, A.P. Mouritz, N. Khokar,

F.Stig, P. Tan широко освещены особенности архитектуры многомерно

армированных ПКМ, наполнители которых изготовлены методами ткачества,

вязания, плетения. Данные высокопроизводительные методы позволяют с

применением трех и более нитей получать многомерные оболочки,

тонкостенные структуры наполнителей для последующего совмещения с

полимерной матрицей в ПКМ. Пространственные связи между нитями

образуются за счет их переплетения. Особенность архитектуры таких

материалов

заключается

в

наличии

периодического

искривления

армирующих нитей наполнителя.

В

работе

представлена

альтернативная

вышеуказанным,

не

применявшаяся ранее технология изготовления трехмерно-армированных

углепластиков на основе стержневых армирующих структур.

6

Технологический прием сборки многомерных структур на основе

стержней круглого сечения, получаемых из исходного углеродного волокна

методом пултрузии, позволяет варьировать схемы армирования и создает

возможность

свойствами

изготовления

композиционных

пространственной

анизотропии.

материалов

Данный

с

заданными

прием

сохраняет

прямолинейность армирующих стержней и эффективен при получении

крупногабаритных структур наполнителя.

Спецификой технологии изготовления композитов на основе стержневых

армирующих

структур

является

разделение

операций

пултрузионного

формирования микроструктуры углепластика в объеме армирующего стержня

и последующее совмещение армирующего каркаса, собранного из стержней, с

полимерным составом, образующим матрицу материала. Таким образом,

первоначальное

смачивание

поверхности

филаментов,

образующих

углеродную нить, и вовлечение их в процесс образования границы раздела фаз

происходит

при

контакте

с

функциональным

полимером

(далее

–

межфиламентарная матрица), применяемым при изготовлении стержня.

Опыт работ по изготовлению ПКМ на основе стержневых наполнителей не

был представлен в литературе до настоящего времени. По итогам выполнения

данной работы создан и проходит отработку в двух сериях опытных изделий

трехмерно-армированный

углепластик

«Грани».

Полученный

материал

обладает высокой удельной прочностью и свойствами квазиизотропии, что

позволило с его применением решить задачу облегчения традиционных

изделий

из

сплава

алюминия,

работающих

в

условиях

объемного

динамического сжатия. Работы выполнены в рамках реализации мероприятия

Федеральной целевой программы «СМ-2».

Актуальность представленной работы заключается в том, что полученные

результаты и разработанные материалы отвечают современным потребностям

в

пространственно-армированных

углепластиках,

предназначенных

для

применения в особо тяжелых условиях эксплуатации изделий, в том числе и

оборонного назначения.

7

В работе представлены материалы исследований и экспериментов,

направленных на разработку технологии изготовления углепластиков на

основе

трехмерных

стержневых

наполнителей,

приведены

результаты

исследований свойств полученных 3D углепластиков.

Научная новизна.

1. Впервые в Российской Федерации разработан конструкционный

многомерно-армированный углепластик с применением в качестве

наполнителя сборных стержневых структур.

2. Выполнена

оценка

капиллярных

проницаемости

стержневых

систем стержней, выбраны

структур

и

оптимальные режимы

процесса жидкофазного формирования матрицы композита.

3. Установлена зависимость влияния пористости структуры трехмерноармированного

углепластика

на

реализацию

механических

характеристик материала.

4. Разработаны и исследованы различные типы многокомпонентных

полимерных матриц трехмерно-армированного углепластика на основе

современных отечественных связующих низкой вязкости. Определены

физико-механические свойства материала при вариации связующих и

структур наполнителя.

5. Исследованы

особенности

разрушения

трехмерно-армированного

углепластика, объем и пористость материала современным методом

визуализации

микроструктуры

с

применением

рентгеновской

компьютерной томографии.

Научные положения, выносимые на защиту.

1. Основные параметры стержневых структур наполнителя и режимы

технологического процесса жидкофазного формирования полимерной

матрицы, обеспечивающие в совокупности стабильные физикомеханические характеристики углепластика. Оценка применимости

приведенных технологических режимов в случае вариации параметров

наполнителя.

8

2. Параметры, определяющие инфильтрацию связующего в капиллярной

системе армирующего стержня. Методы их определения.

3. Оценка влияния пористости на реализацию прочности трехмерноармированного углепластика.

4. Оценка

взаимодействия

полимерных

компонентов

матрицы

и

межфиламентарной матрицы. Обоснование эффективности замещения

водного раствора поливинилового спирта на низковязкие эпоксидные

связующие для применения в качестве межфиламентарной матрицы.

5. Особенности работы и разрушения материала в условиях сжатия с

учетом

критической

длины

продольных

и

трансверсальных

армирующих элементов. Оптимальная форма и размеры образцов для

проведения испытаний материала в условиях сжатия.

Практическая значимость работы:

Результаты работы использованы при производстве 50 изделий из

трехмерно-армированного

углепластика

«Грани»,

акты

внедрения

на

предприятии от 30.12.2014.

Разработанные

методики:

«Определение

степени

капиллярной

пропитки образцов графитов и углеродных стержней» МИ 00200851-3622014, «Определение кажущейся вязкости по Брукфильду жидких смол,

эмульсий или дисперсий на ротационном вискозиметре Elcometer 2300»

МИ 00200851-363-2014 - применяются для контроля исходных компонентов

при производстве указанного материала.

Цель работы.

Разработка

стержневых

особенностей

трехмерно-армированных

структур

наполнителя.

совмещения

углепластиков

Исследование

предварительно

на

основе

физико-химических

изготовленных

методом

пултрузии армирующих стержней, входящих в состав многомерных структур

наполнителя, с полимерной матрицей. Оценка проницаемости структур

наполнителя,

определение

параметров

9

технологического

процесса

формирования

матрицы

и

физико-механических

свойств

трехмерно-

армированных углепластиков.

Публикации.

По

теме

диссертации

опубликованы

3

статьи

в

журналах,

рекомендованных ВАК, тезисы 7 докладов, заявка на патент РФ №

2014124851 от 18.06.2014.

Апробация работы.

Основные

результаты

работы

были

представлены

на

научно-

технических конференциях: (1) 8-ая Международная конференция «Углерод:

фундаментальные

проблемы

науки,

материаловедение,

технология»,

г. Троицк, 2012г; (2) 3-я Всероссийская конференция «Практическая

микротомография», г. Санкт-Петербург, 2014г; (3) XI Российская ежегодная

конференция молодых научных сотрудников и аспирантов "Физико-химия и

технология неорганических материалов", г. Москва, 2014г; (4,5) В 2013 и

2014 годах Всероссийская конференция и школа для молодых учѐных и

специалистов «Функциональные полимерные и композитные материалы и

изделия для промышленности и атомной техники: достижения, проблемы,

перспективы применения», Бекасово. (6) Форум «Высокие технологии 21

века. Инновации на пространстве ШОС», г. Москва, 2014г.

Личный вклад автора.

Личный вклад автора в настоящую работу состоит в постановке задач,

планировании и выполнении работ, выборе методик и выполнении

исследований, анализе и обобщении полученных результатов, публикации

результатов.

10

1. Трехмерно-армированные полимерные композиционные

материалы /обзор литературных данных/

Актуальность применения трехмерно-армированных ПКМ.

1.1.

Возможность неограниченной вариации физико-механических свойств

при проектировании полимерных композиционных материалов и высокая

удельная прочность получаемых материалов обеспечивает их широкое

применение в технике.

По форме армирующего наполнителя различают дисперсные, пленочные,

волокнистые, непрерывно и дискретно армированные ПКМ [1, 2, 3].

В

соответствии

с

химическим

составом

наполнителя

наиболее

распространенными ПКМ являются [4, 5, 6]:

- углепластики;

- стеклопластики;

- органопластики;

- боропластики.

Рассмотренные в работе наполнители состоят из армирующих стержней,

изготовленных на основе высокопрочных углеродных волокон (далее – УВ)

[7]: T700S, УКН-М, УКН-5000. Выбор УВ был обусловлен конструктивными

требованиями к разрабатываемому трехмерно-армированному материалу.

Непрерывно армированные ПКМ характеризуются высокой степенью

реализации прочности наполнителя. Из них традиционными являются

двухмерные (слоистые) схемы армирования ПКМ [8], данные материалы

способны эффективно работать под нагрузкой в плоскости армирования

(рис.1).

11

Рис. 1. Прочность при растяжении и поперечном отрыве двухмерноармированного ПКМ.

1400

1240

1240

Предел прочности, МПа

1200

1020

1000

800

в плоскости армирования

межслойный

600

400

200

41

40

30

0

углепластик

стеклопластик

органопластик

На рисунке отражена характерная для двухмерных ПКМ низкая

сопротивляемость межслойному сдвигу и поперечному отрыву.

В условиях поперечного отрыва и сдвига работоспособность материала

определяется

только

прочностными

и

упругими

характеристиками

связующего, что может вызывать расслоение после воздействия ударных

нагрузок.

Для устранения данной особенности применяются методы введения

третьего направления армирования. Введение трех- и многомерных структур

наполнителя способствует повышению ударной вязкости ПКМ, создает

возможности

проектирования

ПКМ

с

анизотропией физико-механических свойств.

12

заданной

пространственной

1.2. Классификация

многомерно-армированных

полимерных

композиционных материалов.

В соответствии с типом применяемой матрицы разделяют [9]:

Термореактивные;

Термопластичные;

Гибридные.

В зависимости от способа образования пространственных связей в структуре

наполнителя разделяют следующие группы материалов [10]:

Материалы, пространственные связи в которых образуются за счет

искривления

волокон

одного

из

направлений,

образуемые

по

традиционной системе двух нитей.

Материалы, пространственные связи которых создаются за счет

введения волокон третьего направления.

Материалы, пространственные связи в которых создаются системой nнитей.

В зависимости от принципа построения структуры разделяют наполнители

[11]:

Усиленные между слоями двухмерные наполнители;

Трех- и n-мерные наполнители.

В зависимости от метода усиления между слоями исходного двухмерного

наполнителя разделяют на:

Иглопробивные;

Прошивные.

В качестве еще одного метода упрочнения исходных двухмерных ПКМ в

направлении толщины пакета может применяться дополнительное введение

в объем наполнителя или матрицы дискретных волокон, или нитевидных

кристаллов [2].

13

В зависимости от способа изготовления трех и n-мерного наполнителя

разделяют структуры, получаемые стандартными способами изготовления

текстиля [11, 12]:

Ткачеством;

Плетеньем;

Вязанием.

Существует также группа наполнителей, получаемых при ортогональном

пересечении

трех

прямолинейных

нитей

(метод

получения

3D

ортогональных нетканых наполнителей англ. «noobed») [13,14]. Данная

структура наполнителя является наиболее близкой к рассматриваемым в

работе стержневым структурам наполнителя.

К пространственно-армированным ПКМ также могут относить материалы

с наполнением дискретными волокнами. Данная группа ПКМ имеет

отличные от рассматриваемых непрерывно армированных ПКМ особенности

физико-механических

свойств

и

методов

формирования.

Дискретно

наполненные ПКМ на термопластичных матрицах широко представлены в

России [16-26].

Описание

1.3.

методов

получения

наполнителей

и

применение

многомерно-армированных ПКМ.

1.3.1.

Иглопробивная

технология

армирования

двухмерных

наполнителей.

Иглопробивная технология для армирования двухмерных наполнителей

(англ. ―Z-pinned‖) запатентована компанией Aztex Corporation и применяется

для

повышения

ударной

вязкости

и

предотвращения

межслойного

расслаивания композита [27-30]. Для армирования двухмерного пакета

(плоскость XY) наполнителя по высоте (по оси Z) применяются короткие

металлические иглы или нити. Технология включает несколько операций, в

том числе введение игл в термопластичную вспомогательную форму,

14

размещение

изготовленной

формы

на

поверхности

двухмерного

наполнителя, размещение в вакуумном мешке и выдержку в условиях

заданной температуры и давления. Наличие вспомогательных операций

снижает технологичность данного процесса [12].

Увеличение доли третьего направления указанным методом, в том числе

при использовании материалов с более высокой плотностью, приводит к

снижению удельной прочности иглопробивных ПКМ и механическому

повреждению нитей в слое XY.

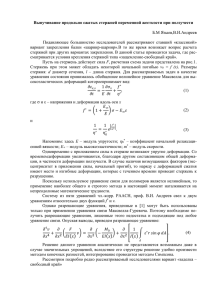

Зависимости по прочности в плоскости симметрии и по предельной

нагрузке при поперечном отрыве от объема межслойного армирования для

данной группы ПКМ приведены на рис. 2,3, соответственно.

Рис. 2. Зависимость прочности в плоскости симметрии от доли

Предел прочности в плоскости XY,

МПа

армирования по оси Z [27-30].

700

600

500

400

300

200

100

0

0

2

4

6

8

Доля армирующих элементов по оси Z, %

15

10

Рис. 3. Зависимость предельной нагрузки при поперечном отрыве от доли

Нагрузка начала расслаивания, кг

армирования по оси Z [12,27-30].

1200

1000

800

600

400

200

0

0

0,5

1

Доля армирующих элементов по оси Z, %

Представленные зависимости отражают снижение прочности в плоскости

XY и кратное увеличение стойкости к расслаиванию при содержании доли Zарматуры от 1%. Указанные особенности учитываются при проектировании

материала, наиболее характерная доля армирования по оси Z для данной

группы материалов до 5 %.

Композиты, изготовленные по данной технологии, применяются [12]:

-в обшивке воздухозаборников на истребителе F/A-18 SuperHornet;

-для укрепления жестких Т-образных плоскостей в области фланцевых

соединений;

-локально для снижения количества заклепок.

1.3.2.

Метод прошивного армирования двухмерных наполнителей.

Метод прошивного армирования двухмерных наполнителей применяют

для

повышения

ударной

вязкости

и

предотвращения

межслойного

расслаивания композита, а также для изготовления сложных форм

наполнителя

за

счет

сшивания

16

отдельных

послойных

пакетов.

Преимуществом метода является возможность его локального использования

в местах концентрации напряжений, в том числе на периметрах отверстий,

длинных кромках изделий [12, 31, 32].

Сравнение упругих свойств и предела прочности при межслойном сдвиге

для углепластиков, изготовленных на основе исходного двухмерного (в

плоскости XY) наполнителя и аналогичного наполнителя c прошивкой слоев

приведены в таблице 1.

Табл. 1. Упругие и прочностные свойства углепластика [2].

Структура наполнителя

Ex, ГПа

GXZ, ГПа

XZ,

МПа

Двухмерная

20

1,8

12

15

2,5

30

Двухмерная

пространственно-сшитая

В случае прошитого по толщине наполнителя композит демонстрирует

значительное увеличение жесткости и прочности при межслойном сдвиге,

при этом уступает в жесткости в плоскости XY. Также прошивка позволяет

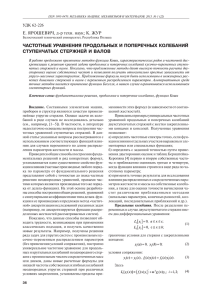

значительно повысить ударную вязкость композита (рис. 4).

Рис.4 Зависимость ударной вязкости прошитых ПКМ от доли и типа

нитей, используемых для прошивки [12, 33].

8000

Прошивка кевларовыми

нитями

Ударная вязкость, Дж/м2

7000

6000

5000

Прошивка углеродными

нитями

4000

3000

Прошивка стеклянными

нитями

2000

1000

0

0

1

2

3

4

5

Плотность прошивки, см-2

17

6

7

8

Возможность вариации свойств композита за счет выбора нитей третьего

направления, сохранения минимальной массы получаемых материалов,

применения прошивки локально (по месту) на готовых структурах

двухмерных наполнителей позволили обеспечить широкую применимость

прошитых ПКМ в технике.

Данный метод применяется для получения соединений внахлест, в

панелях жесткости, в соединениях продольных наборов крыла [34-36]. Метод

был применен в центральной части фюзеляжа многоцелевого истребителя

Eurofighter и при изготовлении переборок в хвостовой части самолета Airbus

A380 [12, 37].

Применение методов иглопробивного и прошивного армирования

двухмерных

наполнителей

позволяет

увеличивать ударную вязкость,

стойкость материалов к расслаиванию и сопротивление межслойному сдвигу.

Характерная объемная доля межслойной арматуры (Z) при использовании

данных методов от 1 до 5%, создаваемые перечисленными методами

композиты реализуют максимальные упругие и прочностные характеристики

в плоскости укладки слоев (XY). При этом при армировании исходного

наполнителя

происходит

нарушение

целостности

расположенных

в

плоскости симметрии нитей.

1.3.3. Создание пространственных связей в непрерывно армированных

послойных наполнителях за счет введения дискретных волокон

или нитевидных кристаллов.

Создание пространственных связей в непрерывно армированных

послойных наполнителях за счет введения дискретных волокон или

нитевидных кристаллов выполняется методами [2]:

введения дискретных волокон в полимерное связующее, образующее

матрицу;

18

чередования

слоев

армирующего

двухмерного

наполнителя,

состоящего из непрерывных волокон со слоями дискретных волокон в виде

матов;

вискеризации армирующего наполнителя.

Введение дискретных волокон в матрицу выполняется в объеме до 15 %,

при этом технологически сложным является обеспечение фильтрации

коротких

волокон

через

непрерывные

волокна,

диспергирования

и

ориентации волокон в объеме матрицы. Для эффективной реализации

прочности дискретного волокна в композите рекомендуемым является

соотношение длины волокна к его диаметру

,

таким образом, наиболее эффективное упрочнение может достигаться при

введении тонких фракций нитевидных кристаллов [2].

Возможность ориентации дискретных волокон в заданном направлении

позволяет достигать повышения упругих и прочностных характеристик

исходного двухмерного наполнителя в третьем направлении без снижения

исходных свойств. Сравнительные данные для случаев исходного ПКМ и

ПКМ с введенными дискретными волокнами приведены в таблице 2.

Табл. 2. Характеристики непрерывно армированных ПКМ с применением

Армирующий

наполнитель

Содержание

углеводородных

волокон, %

Содержание

нитевидных

кристаллов, %

дискретных упрочняющих волокон и без них [2].

Углеродный

56

-

1020

14

400

100

30

100

180

3,5

жгут

48,3

9

890

35

520

170

48

180

140

3,6

Углеродная

44

-

650

30

350

77

25

-

120

2,8

лента

36

12

580

74

380

86

38

-

100

3,1

,

,

,

,

,

МПа

МПа

МПа

МПа

МПа

19

,

Gxz,

МПа ГПа

ГПа

ср,

На основании приведенных данных введение дискретной фазы позволяет

увеличивать сопротивление материала при межслойном сдвиге, в то же время

повышая прочность при сжатии в плоскости (XY). При этом обеспечение

заданной ориентации дискретных волокон в среде полимерной матрицы и

условиях механического взаимодействия с непрерывной фазой волокон

является технологически сложной задачей.

Вискеризация армирующего наполнителя выполняется следующими

методами [2]:

- выращивания нитевидных кристаллов на поверхности волокон из газовой

фазы;

- осаждением дискретных волокон и нитевидных кристаллов на поверхность

волокон и тканей из аэрозолей и суспензий, в том числе в электрическом

поле.

Описанные методы не нашли широко практического применения по

причине технологически сложной реализации, в том числе необходимости

проведения высокотемпературных процессов на синтетических волокнах и

энергетически затратных переделов диспергирования.

1.3.4. Получение

трех

и

n-

мерно

армированных

наполнителей

ткачеством.

Применение систем двух, трех нитей позволяют получать ткачеством

структуры

наполнителей

с

направленными

механическими,

теплофизическими свойствами и вариацией объемных долей армирующих

волокон в избранных направлениях. Особенностью данных структур

является наличие периодического искривления одного или нескольких

направлений

армирующих

нитей.

Свойства

получаемых

определяются степенью их искривления (углом наклона γ).

20

материалов

Наиболее распространенные и получившие применение в материалах виды

архитектуры наполнителей для систем двух и трех нитей приведены на

рисунках 5,6.

Рис. 5. Структуры наполнителя, образуемые системой двух нитей [10].

а). Соединение лежащих рядом слоев; б). Соединение через слой;

в). Соединение слоев с переменной плотностью по высоте;

г). Соединение с усилением по утку; γ – угол наклона нитей.

21

Рис.6 Структуры наполнителя, образуемые системой трех нитей [10].

а). Архитектура наполнителя с заданной степенью искривления волокон

в двух направлениях. б).Наполнитель, получаемый системой трех

ортогональных нитей.

Вариация физико-механических свойств трехмерно-армированных

ПКМ от изменения γ для наполнителей, образованных системой двух нитей,

приведена в таблице 3.

Табл. 3. Вариация свойства трехмерно-армированных ПКМ, полученных по

системе 2 нитей [2].

Характеристика композита

Параметр, МПа

γ=10°,Va=65%

γ = 19°,Va=55%

γ = 32°,Va=55%

32,5

25,0

13,0

23,8

19,4

19,8

2,6

2,9

33,4

11,5

-

40,5

440

370

189

290

260

120

390

350

340

350

330

270

42

50

63

22

Увеличение угла наклона γ в структурах наполнителя способствует

снижению прочности и упругости композита в плоскости XY, одновременно

повышая сопротивление сдвигу в плоскостях XZ, YZ.

На основе наполнителей, получаемых системой двух и трех нитей с

применением исходных кремнеземных, кварцевых, стекло- и углеродных

волокон, известны следующие марки отечественных материалов: С-I-59; C-II63; C-III-45 кв; C-III-39 кр; C-III-39, 3 кр; C-IV-40 [10].

Из отечественных материалов, близких по структуре к разработанному

углепластику, являются материалы, получаемые на основе наполнителей:

-образованных системой трех нитей с заданной степенью искривления

волокон в двух направлениях (рис. 6,а);

-получаемых при ортогональном пересечении трех прямолинейных нитей

(рис. 6,б).

В таблице 4 (пункт 1) приведены упругие и прочностные характеристики

в плоскости XY углепластика, армированного системой трех нитей с

заданной степенью искривления волокон в двух направлениях (рис. 6,а). В

таблице 4 (пункт 2) представлены аналогичные значения для ПКМ на основе

трех нитей, ортогонально пересекающихся в направлениях X,Y,Z (рис. 6,б).

Табл. 4. Свойства ПКМ на наполнителях, образованных системой трех

нитей, фенольная матрица [10].

№

Модуль упругости, ГПа

п.п

1

16,1

17,7

14,4

17,6

14,5

2

24,0

23,8

19,9

23,3

20,3

Схема

армирования

(рис.

6,а)

имеет

равновесную

структуру

распределения нитей по осям симметрии, большая жесткость структуры

(рис. 6,б) обусловлена преимущественной долей армирования в плоскости

XY. Аналогичное, с рассмотренной равновесной структурой (рис. 6,а),

соотношение

при

распределении

арматуры

23

по

трем

осям

имеют

рассматриваемые в работе стержневые наполнители. Отличие выражается в

наличии искривления нитей по осям XY и в типе матрицы.

Рассмотренная

структура

(рис.

6,б)

является

преимущественно

армированной в направлениях XY, доля армирования в соответствующих

осях симметрии превышает аналогичную для стержневой равновесной

структуры.

Прочностные свойства приведенных материалов ниже аналогичных для

разработанного углепластика, в то же время сравнение с ними не является

корректным в силу различного типа матрицы и исходных углеродных

волокон.

При рассмотрении зарубежного опыта были получены сведения по

материалу с равновесным армированием тремя нитями в ортогональных

осях,

обладающему

максимально

приближенными

по

значениям

прочностными характеристиками. Значения предела прочности и модуля

упругости данного материала в плоскости составляют E = 40.97 ГПа,

σ = 483.7 МПа [12, 38-41]. Схематическое изображение процесса

изготовления данного типа наполнителей приведено на рис. 7.

Рис. 7. Метод изготовления наполнителя на основе трех нитей, ортогонально

пересекающихся в направлениях X,Y,Z [42].

На рисунке схематично изображена подача 3 нитей и последующее

переплетение образуемых слоев по периметру.

24

Многомерно армированные композиты с наполнителями, полученными

ткачеством, широко применяются в изделиях аэрокосмического назначения

(рис.8.) в том числе [43,44]:

-Газотурбинных двигателях (роторы, лопасти, изоляция);

-Узлах усиления и теплообменниках;

-Конусах и насадках;

-Узлах крепления двигателей;

-Соединительных T-узлах элементов фюзеляжа;

-Ребрах жесткости;

-T- и X-образных элементах заполнения объема;

-Разъемах на крыле;

В медицине данный вид наполнителей используется при производстве

протезов [45].

Рис. 8. Наполнители, получаемые на основе систем 2, 3 нитей.

а)

б)

в)

а) Крыльчатка; б) Цилиндр и фланец; в) Ячеистая структура.

Techniweave Inc. [12]

25

1.3.5. Получение наполнителей плетением.

Метод

плетения

при

изготовлении

многомерно

армированных

наполнителей позволяет достигать высокой степени прилегания нитей друг к

другу, обеспечивает точное позиционирование волокон при их совместном

кручении. Применение данного метода позволяет изготавливать оболочки

различной геометрии сечения из n количества нитей, производить изменение

порядка переплетения в ходе процесса изготовления для задания различной

архитектуры и плотности пространственных связей в различных участках

наполнителя, в том числе без прерывания процесса изготовления получать

отверстия и группировать нити в отдельные ленты. Схема получения

оболочек методом плетения и выполнения процесса представлены на рисунке

9 [12].

Рис.9. Процесс плетения.

Механические свойства многомерно-армированных углепластиков на

эпоксидной матрице на основе многослойных плетенных наполнителей

представлены в табл. 5.

26

Таблица 5. Свойства ПКМ на основе плетенных наполнителей [12].

Материалы, полученные методом 3D-плетения

Схема плетения

45о/0о/45о

60о/0о/60о

Предел прочности при растяжении σ1, МПа

316

192

Предел прочности при растяжении σ2, МПа

156

338

Модуль упругости при растяжении E1, ГПа

32,6

26,7

Модуль упругости при растяжении E2, ГПа

19,8

45,5

Предел прочности при сжатии σ1-, МПа

320

218

Предел прочности при сжатии σ2-, МПа

183

207

Модуль упругости при сжатии E1-, ГПа

25,6

25,5

Модуль упругости при сжатии E2-, ГПа

22,1

24,4

Архитектура плетенных наполнителей преимущественно реализует

направленную осевую жесткость и прочность, применяется для тонкостенных

длинномерных оболочек.

Многомерно армированные композиты, получаемые на основе плетенных

наполнителей, нашли широкое применение в изделиях медицинского и

аэрокосмического назначения, в том числе [12,46-48]:

-Лонжеронах, рамах;

-Валах;

-C-, Т- и J- панелях;

-Конусах и соплах;

-Балках и фермах;

-Лопастях винтов;

-Биомедицинских изделиях.

Рассмотренные

преимущественно

направленной

выше

позволяют

анизотропией,

методы

изготовления

получать

структуры

в

которых

27

наполнителей

наполнителей

прочностные

и

с

упругие

характеристики в 2 или нескольких направлениях армирования превосходят

аналогичные показатели в третьем (n).

Сравнительная оценка возможных форм, структур наполнителей, а также

производительности текстильных методов изготовления трех и n-мерных

наполнителей представлена в табл.6

Табл. 6. Применение текстильных методов изготовления многомерных

структур наполнителей [12].

Метод

Шитьѐ

Шитье

(вшивани

е)

Вид наполнителя,

принцип

изготовления

Составная структура.

Возможна комбинация

из нескольких

структур.

Ориентация волокон

В зависимости от основного

направления ткани

Внедрение третьей (n)

нити в основную ткань

Сложная ориентация волокон, в

том числе и в наиболее

напряженном направлении

Простые плоские

профили, послойные

структуры со

связанными слоями.

Возможен широкий диапазон

структур по толщине, но в

плоскости структура

армирования ограничена

направлениями от 0 до 90˚

3D

плетение

Открытые и закрытые

профили (I,C,L,Z,O,T),

плоскости.

Плетеные волокна между 0-80˚.

Возможны волокна под углом

90˚

Вязание

(уток и

основа)

Сложные структуры со

связанными слоями.

Волокна в форме петель

образуют сетчатую структуру

Вязание

(необжим

ное)

Плоскости

Многоосевая ориентация на

плоскости 0/90+/-45˚.

Возможно до 8 слоев

3D

ткачество

Продуктивность

/

установка

Высокая

продуктивность/

быстрая

установка

Умеренная

производительнос

ть/

быстрая

установка

Высокая

производительнос

ть/

длительная

установка

Средняя

продуктивность/

длительная

установка

Средняя

производительнос

ть/ быстрая

установка

Высокая

производительнос

ть/ длительная

установка

Для методов внедрения дополнительного направления армирования в

исходные двухмерные наполнители (иглопробивной, шитье) характерная доля

наполнения в третьем направлении от 1 до 5 процентов, при этом увеличение

данной доли сопряжено со снижением исходной прочности двухмерного

наполнителя.

Данные

методы

позволяют

28

эффективно

решать

задачи

изготовления нагруженных в плоскости изделий с их усилением в

межслойном направлении.

Метод

плетения

обладает

высокой

производительностью

при

изготовлении оболочек, тонкостенных профилей различного сечения.

Трехмерное ткачество позволяет создавать многомерные структуры, при

этом

основной

их

особенностью

является

наличие

периодического

искривления волокон одного или нескольких направлений.

Рассмотренный в работе метод изготовления сборных армирующих

наполнителей является альтернативным приведенным выше.

Преимуществами данного метода является сохранение прямолинейности

армирующих

элементов,

возможность

получения

как

направленно

анизотропных, так и равнообъемных по трем направлениям схем армирования

при необходимости решения соответствующих конструкторских задач.

Технологическими

преимуществами

метода

являются

высокая,

в

сравнении с текстильными наполнителями, проницаемость сборных структур,

возможность изготовления крупногабаритных наполнителей.

В предшествующих работах широко описаны методы изготовления и

особенности

объемно-армированных

полимерных

композиционных

материалов на основе наполнителей, получаемых способами изготовления

текстиля. При этом до настоящего времени опыт работ по изготовлению ПКМ

на основе стержневых наполнителей не был представлен в литературе.

Учитывая изложенное, является актуальным выполнить разработку

трехмерно-армированных углепластиков на основе стержневых структур

наполнителя. Исследовать физико-химические особенности совмещения

предварительно изготовленных методом пултрузии армирующих стержней,

входящих в состав многомерных структур наполнителя, с полимерной

матрицей.

Провести

оценку

проницаемости

структур

наполнителя,

определение параметров технологического процесса формирования матрицы и

физико-механических свойств трехмерно-армированных углепластиков.

29

2. Объекты и методы исследования, оборудование.

2.1. Объекты исследования.

В соответствии с поставленной целью данной работы исходными

объектами исследования являлись:

1.

Трехмерные структуры наполнителей с ортогональным расположением

армирующих стержней вдоль осей прямоугольной системы координат

(X, Y, Z), доли армирующих элементов по каждой оси равны и составляют по

1/3 (рис 10).

Рис. 10. Схематическое изображение структуры наполнителя.

L – шаг сборки, dср – средний диаметр стержня.

Для рассмотренных структур L= dср.

Габаритные размеры наполнителей, для которых решали задачу определения

параметров жидкофазного формирования матрицы составляли высота – 650

мм, сечение - 145*145 мм.

В работе применяли структуры наполнителей, изготовленные с применением

стержней четырех типов (табл.7).

Стержни получают из исходной углеродной нити путем пропитки в

межфиламентарном

связующем

и

соответствующего диаметра.

30

протягивания

через

фильеру

Среднее

значение

диаметра

стержня

dср, мм

1

0,64

(±0,003)

0,90

(±0,019)

1,21

(±0,014)

0,90

(±0,019)

2

3

4

*

Число

филаментов

исходной нити

N, тыс.шт.

Тип стержня

Таблица 7. Типы армирующих стержней.

Число

сложений

нитей в

стержне

Применяемая

межфиламентарная

матрица

Марка исходного

углеродного

волокна

3

2

Водный раствор

поливинилового

спирта (ПВС)*

УКН-М-3К

12

1

ПВС

T-700S 12 К

5

3

ПВС

УКН-5000

12

1

Эпоксидное

связующее тип 2

T-700S 12 К

Применение

на

первых

этапах

работы

в

качестве

межфиламентарной матрицы водного раствора ПВС было обусловлено

особенностями сложившейся на предприятии технологической базы.

В рамках работы также рассмотрены характеристики альтернативных

армирующих стержней (тип 4, табл.7), изготовляемых с применением в

качестве межфиламентарной матрицы эпоксидного связующего тип 3,

приведенного в табл. 8.

Современные

2.

отечественные

эпоксидные

связующие

для

формирования матрицы разрабатываемого углепластика (табл.8).

Таблица 8. Типы применяемых в работе связующих.

2

1,11

нормальные

условия

48

3

1,33

при

температуре

120°С

4

бис-фенола А (диан)

и эпихлоргидрин

Основные функциональные группы

Смоляной

Тип Плотность,

Режим

Полное время

части

Отвердителя

3

г/см

отверждения отверждения, час

(компонент

(компонент Б)

А)

при

4,4-метилен1

1,23

температуре

4

бисциклогексиламина

80-90°С

31

Первичный амин

Производные тетро- или

гексагидрофталевого

ангидрида

3.

Образцы углепластиков «Грани», полученные на основе различных

стержневых структур наполнителя с применением трех типов

связующих.

2.2 Методы исследования. Оборудование.

1.Определение вязкости полимерных связующих выполняли в работе

ротационным

вискозиметром

Elcometer

2300

в

соответствии

с

ГОСТ 25271-93 (ИСО 2555-89) «Пластмассы. Смолы жидкие, эмульсии или

дисперсии. Определение кажущейся вязкости по Брукфильду». Измерения

вязкости выполняли при температурах от 20 до 70 °С, при угловых скоростях

шпинделя 10 - 50 об/мин.

Измерения производили на шпинделе с D=34,7 мм. Для поддержания

температуры испытуемого полимерного состава нагревание осуществляли в

чаше с водой. Средний объем пробы связующего составлял 90 мл.

2.Определение модуля упругости, предела прочности при сжатии и

растяжении образцов углепластика проводили на машине Zwick/Roell Z250,

максимальная нагрузка при испытаниях до 250 кН, класс точности датчика

силы в диапазоне нагрузок – 0,5 по ISO7500-1, ошибка измерения

деформации при 20 0С менее 1,0 %.

При определении оптимальной формы образцов материала для

испытаний

в

условиях

сжатия

проводили

апробацию

образцов

цилиндрической формы, формы галтели с рабочей частью диаметром 15 мм

и высотой образца 30 мм (рис.11).

32

Рис. 11. Образец для испытаний на сжатие в форме галтели.

По результатам оценки полученных данных за основную форму

образцов для испытаний в условиях сжатия приняли цилиндрическую. На

этапах

отработки

размеров

изготовляли

образцы

с

различными

соотношениями высоты и диаметра (рис.12), в том числе:

1). Н=20 мм, D=15 мм;

2). Н=40 мм, D=20 мм;

3). Н=50 мм, D=25 мм;

4). Н=60 мм, D=30 мм;

Рис. 12. Различные формы образцов для испытания в условиях сжатия

Н=20 мм, D=15 мм;

Н=40 мм, D=20 мм;

Н=50 мм, D=25 мм;

33

Н=60 мм, D=30 мм;

Цилиндрические образцы изготовляли механической обработкой из

получаемых заготовок углепластика (рис.13). При изготовлении образцов

допускалось предельное отклонение размеров до 0,2 мм, не допускалось

отклонение армирующих стержней, расположенных по оси симметрии

образцов, более чем на 2 градуса.

Рис.13. Типовая заготовка углепластика, полученная на основе

трехмерных структур наполнителя.

Типовая заготовка полученного материала незначительно превосходит

размеры исходного наполнителя (650*145*145 мм) с учетом образования

припусков в точке подачи связующего.

При определении формы образцов для испытаний на растяжение

учитывали ГОСТ 25.601-80, в котором рекомендуемой формой является

лопатка с шириной сечения рабочей части 15±0,5 мм. Исходя из поперечного

сечения заготовок материала в 145 мм, с учетом припуска на механическую

34

обработку, изготавливали лопатки длиной 130 мм с шириной и длиной

рабочего сечения 15 и 8 мм, соответственно (рис.14).

Рис. 14 Форма образца для испытания материала в условиях

растяжения.

Для определения предела прочности и модуля упругости при

3-точечном изгибе применяли образцы, приведенные на рис. 15.

Рис. 15. Форма образца для испытания материала в условиях

3-точечного изгиба.

Сечение образца 15*10 мм

Для применяемых связующих определяли прочностные характеристики

в условиях сжатия на образцах с шириной и длиной сечения 20±0,2 мм и

высотой 40±0,2 мм (рис.16).

Рис.16. Форма образца для испытания связующих в условиях сжатия

Образцы

формообразующей

изготавливали

с

оснастки,

которая

применением

заполнялась

несмачиваемой

предварительно

подготовленным полимерным составом.

3.

Исследование

микроструктуры

материала,

определение

однородности межфазных границ, объема закрытой пористости в образцах

35

углепластиков и армирующих стержнях, среднего эквивалентного диаметра

пор

выполняли

на

основании

объемных

моделей

материала,

реконструированных методом компьютерной рентгеновской томографии на

современном оборудовании SkyScan 1172, 1272 фирмы Bruker microCT.

В

основе

метода

лежит

восстановление

изображения

объекта

исследования на основании полученных теневых проекций. Теневые

проекции объекта принимает рентгеновская камера при просвечивании

образца лучом микрофокусной рентгеновской трубки. Образец размещается

на поворотной платформе, угол поворота регулируется с дискретностью до

секунды.

При

задании

параметров

сканирования

образца

существует

возможность указания количества просвечиваний на каждую секунду

поворота образца. На основе тысяч проекций, собранных под разными

углами при вращении объекта, программное обеспечение реконструирует

набор виртуальных сечений объекта и предоставляет трехмерную модель

материала с разрешением до 1 мкм на пиксель цифрового изображения.

Полученная 3D модель образца материала может быть исследована в

любой плоскости среза (рис. 17). Программное обеспечение позволяет

идентифицировать фазы и включения разной плотности, в том числе

различные дефекты, которые в подавляющем большинстве для исследуемого

материала являются порами [75-78].

36

Рис.17 Построение внутренних

реконструированной модели.

сечений

образца

из

исходной

Задание плоскостей и построение сечений в трех проекциях

исследуемого образца.

Расчет профилей распределения пористости и объемных долей

материалов в пористой среде выполняли с помощью программного пакета

CTAn (рис. 18).

При обработке в программном обеспечении используется метод

пороговой сегментации

[75-78]. Для повышения производительности

программный комплекс применяет модели асинхронного программирования

и параллельной обработки данных. Основным источником данных для

анализа являются реконструированные изображения срезов материалов,

получаемые с компьютерного микротомографа.

На основе одного из многочисленных двухмерных изображений

реконструированных сечений образца проводятся следующие операции:

37

-выбор «области интереса» для выделения интересующей части

изображения для дальнейшего анализа;

-преобразование выбранной области изображения к бинарному виду;

-анализ текущего двухмерного изображения, по результатам которого

могут быть получены сведения о распределении по размерам, форме,

ориентации пор;

-объемный анализ выбранного сегмента объекта на основе ранее

проделанных стадий выбора «области интереса» и бинаризации отдельных

сечений.

В результате анализа могут быть получены сведения об общем объеме

пор, количестве пор, открытой и закрытой пористости. Применение данного

метода позволяет определять значения объемной доли пористости среды в

доверительном интервале ±0,01% [75-78].

Рис. 18. Расчет профилей распределения пористости с помощью

программного пакета CTAn. Выполнение распределения пор по объему и

эквивалентным диаметрам.

Выбор «области интереса», бинаризация с контролем пористости.

Построение гистограммы распределения пор по среднему эквивалентному

размеру.

38

Для

4.

исследования

структурных

особенностей

материала

применяли также средства оптической микроскопии. В работе применяли

оптический микроскоп Axio Observer A1m при увеличении х100, х200, x500 и

х1000

в

плоско-поляризованном

свете

с

последующей

оцифровкой

изображений. Исследование проводилось в направлении, перпендикулярном

одной из осей симметрии, на основе изготовленных шлифов.

Полученные оптические снимки позволили оценить особенности

формирования межфазных границ. На основании полученных изображений

структуры для образцов углепластиков, изготовленных на армирующих

структурах с различными типами стержней, в программном пакете Axio

Vision выполняли автоматизированный расчет общей площади, занимаемой

филаментами (с пересчетом в долю от общей площади), а также площади и

средних эквивалентных диаметров капилляров между филаментами (рис. 19).

Рис.19. Исходные данные для расчета доли филаментов и средних

эквивалентных диаметров стержней в программном пакете Axio Vision.

39

Для расчета площади полостей и нахождения среднего диаметра

капилляров в исследуемых сечениях при увеличении x500 выделялись

участки с площадью 14274,94 мкм2 (2080*1540pixel), далее функциями

«automatic measurement programs»→ «program wizard» автоматизированно

выделялись границы межфиламентных полостей и производился расчет их

площадей и эквивалентных диаметров. В зависимости от площади кадра в

расчете рассматривали от 438 до 823 капилляров.

Расчет диаметров филаментов внутри стержней дополнительно

выполняли при помощи функции «Measure» →«Lenght», средний диаметр

определялся по 100 измерениям.

5.

Определение

массовой

доли

межфиламентарной

матрицы,

применяемой для пултрузионного изготовления стержней, производилось

взвешиванием.

Взвешивание осуществлялось на весах аналитических электронных

Mettler A30. На каждом из рассматриваемых типов стержней масса полимера

определялась

взвешиванием

при

сравнении

массы

сформованных

пропусканием через фильеру стержней и исходных комплексных нитей

равной длины в необходимом количестве сложений.

6.

Сканирующая электронная микроскопия (СЭМ) для оценки

особенностей микроструктуры армирующих стержней. Для получения

снимков в работе был использован портативный растровый электронный

микроскоп Hitachi TM3000 с возможностью съѐмки в режиме Y-модуляции и

построения трѐхмерных карт поверхности. Прибор обладает предельным

увеличением 30000 раз при реальном предельном разрешении 10-20 нм. Для

генерации

электронного

пучка

использовался

вольфрамовый

катод

термоэмиссии, для регистрации рассеянных и вторичных электронов –

система из четырех полупроводниковых детекторов. Для снятия эффектов

заряда диэлектрической матрицы (возникновения наведенных токов) съѐмка

проводилась при низком вакууме и минимальном времени фокусировки. В

40

качестве образцов использовались срезы армирующих стержней. Обработка

изображений выполнялась в программном пакете 3D-View.

СЭМ является одним из распространенных методов изучения

микроструктуры и состава поверхности разнообразных твердофазных

материалов. В основе метода лежит сканирование поверхности образца

материала

тонким

пучком

быстрых

электронов

[80].

Ускоряющее

напряжение может составлять 100 кВ и более [81]. Для получения

информации о составе и текстуре поверхности образца используются

отраженные и рассеянные электроны, характеристическое рентгеновское

излучение [82]. Преимуществом оптической электронной микроскопии перед

оптической является высокое качество получаемых изображений за счет

большей глубины резкости [81].

7.

Определение основных функциональных групп связующих, а

также оценку взаимодействия в композициях осуществляли методом ИКспектроскопии.

ИК спектры получали на ИК-фурье-спектрометре Scimitar 1000 (США).

Для

работы

с

компонентами

А,

Б

связующего

без

специальной

пробоподготовки применяли фотоакустический детектор. По одной капле

каждого компонента эпоксидного связующего А, Б отбирали с помощью

стеклянной палочки в сухой чистый бюкс.

Подготовку

проб

связующих

и

композиций

в

присутствии

поливинилового спирта осуществляли из твердой фазы после отверждения и

измельчения до фрагментов размером до 2 мм.

8.

Совмещенный

термический

анализ

(ДСК-ТГ)

исходных

эпоксидных связующих и совмещенных с ПВС композиций выполнялся с

целью определения завершенности отверждения полимерных композиций.

Качественный термический анализ проводили на приборе STA 449 F1 Jupiter.

Образцы выдерживались при температуре 25 ºС в течение 1 часа.

Масса навесок составляла не более 1 грамма. На основании

полученных зависимостей изменения энтальпии образцов устанавливалось

41

наличие, либо отсутствие протекания эндо- или экзотермических процессов,

указывающих

на

химическую

стабильность

полимера

в

заданном

температурном диапазоне после завершения отверждения.

9.

Для оценки взаимодействия на границе раздела фаз применяли

метод вытягивания единичного армирующего стержня из полимерной

матрицы под действием статически приложенной нагрузки с последующим

расчетом

сдвига.

Для изготовления образцов использовали сборную оснастку,

состоящую из двух симметричных формообразующих (рис. 20).

Рис. 20. Эскиз формообразующей для изготовления образцов.

1- емкости для формирования захватов из эпоксидного компаунда, 2 направляющая поверхность для установки и центрирования стержня.

При сборке двух симметричных формообразующих в направляющую

поверхность предварительно помещался стержень, далее проводилась

заливка компаунда. Одна сторона стержня получала углубление в емкость не

более 9 мм, другая - до 15 мм.

Под нагрузкой в заделке армирующего стержня происходило смещение

(рис. 21), при этом испытательной машиной фиксировалась максимальная

величина нагрузки F.

Рис. 21 Образец после вытягивания.

Смещение стержня в заделке после нагружения образца. L0 - начальная

длина стержня в захватной части, расчетная площадь контактной

поверхности S=π*dстержня*L0, напряжение сдвига сдвига = F/S.

42

10.

Определение поверхностного натяжения σж связующих и этанола

выполняли сталагмометрическим методом (методом счета капель) [49-54].

Наблюдали вертикальное истечение подготовленного эпоксидного

связующего или этанола в объеме V = 0,5 мл через капилляр с радиусом

R = 1,5 мм. Рассчитывали количество капель до истечения.

Установили, что взятый объѐм жидкостей эквивалентен следующему

количеству капель (n):

-этанол n = 20;

-эпоксидное связующее n = 12.

В момент отрыва капли от нижнего конца капилляра ее вес

уравновешен силой F = 2*π*R*σж, исходя из того, что вес капли Р = V*ρ*g /

n, где ρ – плотность жидкости,

g – ускорение свободного падения,

n – количество капель в объеме жидкости.

Поверхностное натяжение σж = V*ρ*g / 2*π*R*n.

11.

Моделирование процесса инфильтрации связующего выполняли

с применением конечно-элементного анализа в среде PAM-RTM.

Программная

среда

PAM-RTM

реализует

расчет

процессов

жидкофазного формирования полимерных матриц. Расчет выполняется с

применением конечно-элементного анализа, скорость фильтрации для

элемента структуры определяется на основе закона Дарси [83-87, 89].

Программная среда позволяет осуществить моделирование заданных

схем подачи и отвода связующего, нахождение оптимальной схемы

производства, в том числе для изготовления крупногабаритных изделий.

После

задания

необходимого

количества

портов

инжекции,

программный продукт указывает их оптимальное расположение. Среда

позволяет моделировать образование пор в соответствии с параметрами

фильтрации.

43

В программной среде реализована возможность расчета основных

жидкофазных методов формования матрицы, в том числе формование под

давлением в жесткую форму RTM (Resin transfer moulding), вакуумная

инфузия, вакуумная инфузия, сопряженная с силовым режимом давления

(VA RTM), неизотермическая пропитка [87,89].

Для

выполнения

расчета

задавали

значения

проницаемости

наполнителя K [м2], перепад давления [Па], динамическую вязкость

связующего [Па*с], геометрию изделия. При расчете, с учетом симметрии,

рассматривали ¼ структуры наполнителя, при нанесении сетки применялась

тэтраэдрическая форма конечного элемента 317165 элементов, 58050 узлов.

Рис.

22.

Моделирование

процесса

фильтрации

связующего

в

наполнителе.

По итогам расчета определяли фронт распределения связующего,

время фильтрации, наличие сухих зон, применимость выбранной схемы

подачи связующего в нижней плоскости.

44

Глава 3. Теоретическая и опытная отработка процесса инфузии.

Определение

основных

наполнителя,

условий

параметров

инфильтрации

процесса,

проницаемости

связующего

в

капилляры

стержней. Оценка влияния пористости.

В данной главе изложен ход выполнения работ, направленных на

решение следующих задач:

Определение основных параметров стержневых структур наполнителя

и режимов технологического процесса жидкофазного формирования

полимерной матрицы, обеспечивающих в совокупности стабильные

физико-механические характеристики углепластика.

Определение применимости приведенных технологических режимов в

случае вариации параметров наполнителя.

Установление параметров, определяющих инфильтрацию связующего в

капиллярной системе армирующего стержня. Методы оценки данных

параметров.

Оценки влияния поровых дефектов на реализацию прочности

трехмерно-армированного углепластика.

Армирующая

структура

композита,

образованная

пересечением

стержней круглого сечения в трех ортогональных направлениях, является

ячеистой, и образуемые между стержнями полости ограничены для

инфильтрации

связующего.

жидкофазными

методами

наполнителя

вызывает

обеспечивающих

В

на

этой

связи,

многомерных

необходимость

минимальное

количество

формирование

стержневых

определения

дефектов

матрицы

структурах

параметров,

в

получаемом

материале.

Из-за отсутствия соответствующих литературных данных наиболее

актуальными являлись вопросы дефектности структуры получаемого 3D

углепластика на уровне филаментов, то есть внутри армирующего стержня, а

45

также

требования

к

полимерным

составам,

позволяющие

получать

однородную структуру матрицы в закрытых полостях армирующего каркаса.

При исследовании дефектов структуры внимание уделялось состоянию

границы

раздела

фаз,

пористости

матрицы,

пористости

на

уровне

микроструктуры стержней, зависимости распределения пор по их среднему

эквивалентному диаметру.

Для оптимизации процесса исследования применялось современное

оборудование рентгеновской компьютерной томографии, позволяющее на

основе воссозданной объемной модели материала одновременно решать

задачи контроля однородности структуры и межфазных границ, а также

объема и размеров пор.

В соответствии с поставленной, на основании конструктивных

требований, задачей в качестве наполнителя рассматривали стержневые

структуры высотой 650 мм и сечением 145*145 мм, изготовленные с

применением 3 типов стержней (см. главу 2).

При проведении процессов жидкофазного формирования матрицы

существует необходимость выбора оптимальных схем подачи связующего в

зависимости от проницаемости, объема, площади сечения, а также формы

наполнителя.

С точки зрения реализации в условиях серийного производства

наиболее простой представлялась схема подачи связующего в одной точке.

Для

определения

применимости

данной

схемы

к

рассматриваемым

структурам наполнителя проводили моделирование процесса, при этом

задавали подачу в нижней плоскости заготовки с последующей фильтрацией

до верхней плоскости при h=650 мм.

Моделирование инфильтрации связующего выполняли с применением

конечно-элементного анализа в среде PAM-RTM (см. главу 2). При

нанесении сетки применялась тэтраэдрическая форма конечного элемента.

Скорость фильтрации для элемента структуры определяется в

программе на основе закона Дарси, при этом не учитывается влияние

46

адгезионного и когезионного взаимодействий на границе твердого тела и

жидкой фазы:

uK

P

(1), где

K – коэффициент проницаемости [м2];

ΔP – перепад давления [Па];

η – динамическая вязкость связующего [Па*с].

В качестве граничных задавали значения η от 0,5 до 0,7 Па*с,

рекомендуемые для процессов жидкофазного формирования матрицы, в том

числе Resin transfer moulding (RTM) [12].

В начальных условиях выполнения процесса задавали ΔP = 78453,2 Па

(технический вакуум). Дополнительно рассматривали условия технического

вакуума и режима давления до 3 атм. при подаче связующего. Данные

условия характерны для современных высокопроизводительных методов

Vacuum assisted resin transfer moulding (VA RTM).

Проводили

оценку

подвергающейся

симметрию

поперечного

инфильтрации

стержневого

и

проницаемости

полимерного

наполнителя

продольного

армирующей

в

связующего.

трех

коэффициентов

структуры,

Учитывая

плоскостях,

значения

проницаемости

приняли

равными.

Выполнение

приближенной

оценки

значений

проницаемости

производили в соответствии с выражением, приведенным для модели с

однонаправленным расположением цилиндрических элементов при вариации

пористости в элементарной ячейке объема [63]. Учитывая архитектуру

рассматриваемых стержневых структур и чередование в них ортогональных

однонаправленных

слоев,

допускали

применимость

выражения

при

рассмотрении элементарной ячейки наполнителя (рис. 23). Применение

зависимости было также обусловлено высокой степенью соотнесения

получаемых результатов с аналогичными аналитическими моделями [64-68].

47

Удельная

плотность

стержневой

структуры

наполнителя

при

рассмотрении равнообъемной схемы армирования в трех ортогональных осях

варьируется следующими параметрами:

-линейной плотностью армирующих стержней r [г/м];

-средним

эквивалентным

диаметром

армирующих

стержней

(dср),

определяющим шаг сборки структуры L;

Рис 23. Сечение стержневой армирующей структуры (слева). Выделенная в

структуре ячейка (справа).

Коэффициент проницаемости [63]:

{

(√

√

коэффициент,

)

(

√ (

)

)

учитывающий

(

(

√

(

)

пористость

)

)

}

для

(2),

где

рассмотренной

–

ячейки

структуры.

На основании результатов моделирования инфильтрации связующего

(рис. 24) установили длительность процесса (t) для структуры наполнителя с

dср=0,9 мм, K= 1,02*10-8 м2:

1.

t = 507 c, при ΔP = 78 453,2 Па (технический вакуум) η = 0,5 Па*с;

2.

t = 709 с, при ΔP = 78 453,2 Па (технический вакуум) η = 0,7 Па*с;

3.

t = 201 c, при ΔP = 274 586,26 Па (технический вакуум и избыточное

давление в 3 атм. при подаче связующего) η = 0,7 Па*с;

48

Рис. 24. Моделирование процесса фильтрации связующего в объеме

наполнителя для случая t = 507 c.

На рисунке представлен процесс фильтрации связующего в структуре

стержневого наполнителя в зависимости от времени. При заданных

значениях ΔP , η , проницаемости K= 1,02*10-8 м2 полное время фильтрации

связующего через структуру наполнителя составляет менее 9 минут.

При рассмотрении результатов

установили, что схема подачи

связующего в одной точке (нижнее сечение стержневой структуры) является

достаточной

для

достижения

наполнителя.

Высокая

связующего

достигается

инфильтрации

производительность

в

условиях

связующего

процесса

технического

в

объеме

инфильтрации

вакуума

без

необходимости энергетических затрат на создание избыточного давления.

На основании полученных результатов в качестве основного для

последующей практической отработки был выбран процесс вакуумной

инфузии.

49

Практическую отработку процесса осуществляли на трех марках

отечественных эпоксидных связующих (табл. 9). Основными критериями

первичного

отбора

связующих

рассматривали

время

до

начала

гелеобразования и минимальные значения динамической вязкости.

Одновременно отбор производился по упругим и прочностным

значениям, представленным производителями. В последующем физикомеханические характеристики связующих определяли экспериментально.

С целью определения интервала оптимальных значений динамической

вязкости для выбранного технологического процесса вакуумной инфузии

определяли зависимость динамическая вязкость-температура η = f(T) для

каждого типа связующего (рис.25).

Таблица 9. Свойства связующих.

Время до начала Динамическая

Тип Плотнос

Режим

гелеобразования

вязкость при

ть, г/см3 отверждения при температуре 20- 25ºС, Па*с

25 °С, час

Полное

время

отверждени

я, час

при

1

1,23

температуре

80-90°С

2

1,11

нормальные

условия

1,33

температуре

0,62

7,5

4

рекомендации

174111212011

ТУ 2257-

3,5

0,61

48

357018826195-03

8

0,64

4

120°С

По

условия

ТУ 2225-047-

при

3

Технические

производителей

рассматриваемых

Опытная

партия

эпоксидных

компаундов оптимальная температура полимера при проведении работ 25 ºС.

Значения динамической вязкости связующих η ≤ 0,7 Па*с (при T = 25ºС)

удовлетворяли условиям фильтрации полимера, установленным выше.

50

При соблюдении рекомендованного производителем температурного

режима в 25˚С изготовили серию из 5 заготовок углепластика на связующем

тип 2 (см. табл.9). Армирующие каркасы для изготовления 5 заготовок

углепластика состояли из стержней, тип 2. Формирование матрицы в

опытных образцах углепластика выполняли в изготовленной жесткой

оснастке (рис. 26). При выполнении процесса поддерживали режим

технического вакуума.

Рис. 26. Оснастка для размещения наполнителя при выполнении

процесса инфузии.

Оснастка разборная для многократного применения, выполнена из

стали. При размещении стержневого наполнителя по его периметру в

качестве антиадгезионной и герметизирующей прокладки применяли

листовую резину.

Исследование

микроструктуры

полученного

углепластика,

определение однородности межфазных границ, объема закрытой пористости,

среднего эквивалентного диаметра пор выполняли на основании объемных

моделей

материала,

реконструированных

методом

компьютерной

рентгеновской томографии на современном оборудовании SkyScan 1172

фирмы Bruker microCT. Возможность идентификации разноплотных фаз в

51

реконструированном объеме материала при использовании данной методики

обеспечивает высокую достоверность определения закрытой пористости в

материале.

Для выполнения сканирования в рентгеновском микротомографе из

полученных

заготовок

углепластика

механической

обработкой

изготавливались цилиндрические образцы высотой 40 мм и диаметром 20

мм.

Средняя

пористость

в

образцах,

полученная

на

основании

воссозданной объемной модели, составила 1,91 % (±0,01). При задании

области образца, в которой производилось вычисление объема пористости,

из общего объема цилиндра исключалась краевая зона (облой), которая в

результате механической обработки поверхностей имела повышенную

дефектность, наблюдаемую визуально.

Получили значение пористости в структуре углепластика менее 2%,

что в соответствии с существующим опытом не влияет на физикомеханические свойства композита [9]. В некоторых источниках значимое

снижение коэффициента реализации прочности ПКМ наблюдается при

пористости от 2,5 до 4% [2].

С

целью

регламентации

параметра

динамической

вязкости

и

определения его допустимых отклонений, при которых сохраняется

минимальная пористость матрицы и однородность границы раздела фаз со

стержнями, изготовили серию заготовок углепластика на фрагментах

армирующих каркасов (1/12 от объема исходных структур).

Изготовление образцов углепластиков выполняли при температурах от

18 до 22˚С. С учетом возможного возникновения погрешности при

измерении температуры связующего, в том числе температуры в объеме

фрагмента каркаса, при проведении экспериментов шаг измерения приняли

равным 2 ˚С.

52

Из полученных заготовок изготовили образцы и определили значения

пористости. Полученные данные приведены в табл. 10.

Таблица 10. Объем пористости в образцах 3d углепластика при

различных динамических вязкостях связующих.

Т связующего,

Тип

η, Па*с

Vпор ,%

°С

компаунда

(измерение в

(±0,01%)

соответствии ГОСТ

Кол-во

измерений

25271-93)

18

20

22

2

1,45

3,6

5

2

0,76

3,0

5

3

1,67

4,3

5

2

0,74

1,12

5

3

1,41

3,4

5

По результатам выполненных экспериментов установили, что при

вязкости связующих в процессе инфузии не более 0,76 Па*с достигается

однородность границы раздела фаз стержень – матрица и значения

пористости в углепластике менее 3%.

Для отображения возникающей пористости в объеме материала в

случаях повышенной вязкости связующего на рис. 27 приведено сечение

образца с пористостью 4,3%.

53

Рис. 27. Реконструированное сечение образца с межстержневой пористостью.

Сечение реконструировано на основании теневых проекций,

полученных при сканировании в рентгеновском микротомографе. 1 единичная пора, 2 – сквозные поровые дефекты.

Образец изготовлен с применением связующего тип 3, при температуре

20°С, вязкость при данной температуре составляла 1,67 Па*с. На

представленных

изображениях

микроструктуры

отслеживаются

поры,

появившиеся вследствие отсутствия проникновения полимерного компаунда

в закрытые полости, образованные пересечением армирующих стержней

круглого

сечения

в

трех

ортогональных

плоскостях.

Наблюдаются

единичные поры с размером до 1100 мкм, что по размерам сопоставимо с

интервалом размеров для межстержневых полостей, также наблюдаются

случаи сквозных пор на расстоянии до 8-9 мм, вдоль армирующих стержней.

При этом на границе между армирующими стержнями и матрицей

отсутствуют выраженные случаи отслоений, раковин, или возможных других

дефектов,