ОБОГАЩЕНИЕ КВАРЦ-ГРАФИТИЗИРОВАННЫХ ПОРОД ПРОЯВЛЕНИЯ РУПАТ (УЗБЕКИСТ

реклама

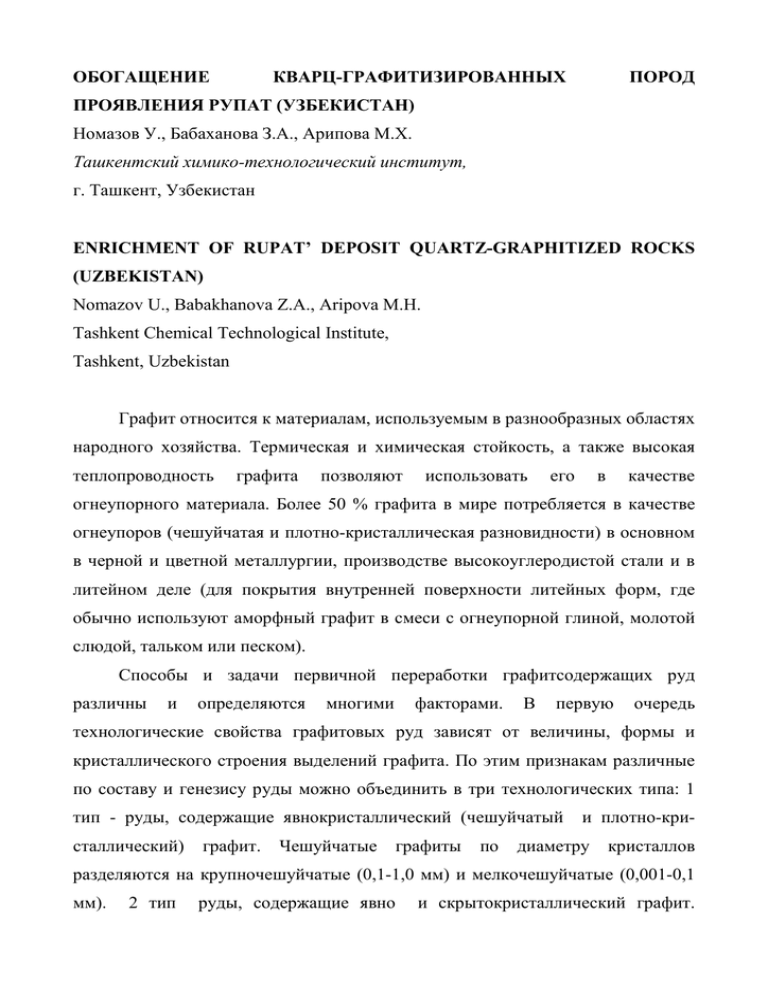

ОБОГАЩЕНИЕ КВАРЦ-ГРАФИТИЗИРОВАННЫХ ПОРОД ПРОЯВЛЕНИЯ РУПАТ (УЗБЕКИСТАН) Номазов У., Бабаханова З.А., Арипова М.Х. Ташкентский химико-технологический институт, г. Ташкент, Узбекистан ENRICHMENT OF RUPAT’ DEPOSIT QUARTZ-GRAPHITIZED ROCKS (UZBEKISTAN) Nomazov U., Babakhanova Z.A., Aripova M.H. Tashkent Chemical Technological Institute, Tashkent, Uzbekistan Графит относится к материалам, используемым в разнообразных областях народного хозяйства. Термическая и химическая стойкость, а также высокая теплопроводность графита позволяют использовать его в качестве огнеупорного материала. Более 50 % графита в мире потребляется в качестве огнеупоров (чешуйчатая и плотно-кристаллическая разновидности) в основном в черной и цветной металлургии, производстве высокоуглеродистой стали и в литейном деле (для покрытия внутренней поверхности литейных форм, где обычно используют аморфный графит в смеси с огнеупорной глиной, молотой слюдой, тальком или песком). Способы и задачи первичной переработки графитсодержащих руд различны и определяются многими факторами. В первую очередь технологические свойства графитовых руд зависят от величины, формы и кристаллического строения выделений графита. По этим признакам различные по составу и генезису руды можно объединить в три технологических типа: 1 тип - руды, содержащие явнокристаллический (чешуйчатый сталлический) графит. Чешуйчатые графиты по и плотно-кри- диаметру кристаллов разделяются на крупночешуйчатые (0,1-1,0 мм) и мелкочешуйчатые (0,001-0,1 мм). 2 тип руды, содержащие явно и скрытокристаллический графит. Величина зерен в скрытокристаллическом (аморфном) графите менее 0,001 мм. 3 тип - руды, содержащие скрытокристаллический графит. Первый - явнокристаллический технологический тип руд наиболее благоприятен для обогащения и получения высококачественного графита, к этому типу относится и изучаемое нами графитовое проявление Рупат Сурхандарьинской области Узбекистана. Проявление Рупат находится на восточно-юго-восточных склонах хр. Сурхантау в 200 м к СЗ от абсолютной отметки 2663,0 м. Расположено в районе высокогорья (абс.отм. 2800-3000 м) с расчлененным рельефом; относительные перепады высотных отметок 200-500 м. Проявление относится к метаморфическому генетическому типу и характеризуется графитистыми сланцами, приуроченными к средней подсвите маляндской свиты. Особенностью этой подсвиты является практически повсеместное развитие графитистых пород, мощность проявления 2,5 м протяженностью 5 км [1]. Комплексное исследование структуры и состава кварц- графитизированных сланцев проявления Рупат показало, что минеральный состав пород не отличается большим разнообразием. Основными, нередко породообразующими минералами служат: кварц, плагиоклаз, биотит, серицит, мусковит, пирит, магнетит, реже гранат и графит; из числа акцессориев – рутил, апатит, циркон. Графит представлен в виде листоватых чешуйчатых агрегатов размерами до 1 мм и мелких чешуек размерами 0,001-0,1 мм, часто переслаивающихся пластинками слюды. Элементный состав кварц-графитизированных сланцев свидетельствует о том, что большинство элементов содержится в пределах кларка, либо незначительно меньше или больше кларка. Спектральными полуколичественными анализами проб и образцов методом просыпки анализируется 24 элемента – это группа черных и легирующих металлов: Mn, Cr, Ti, Ni, Co, W, Mo; цветных Cu, Pb, Zn, Sn, Sb, As; благородных Au ,Ag; редких и редкощелочных Bi, V, Nb, Be, Li; а также рассеянных элементов Ga, Ge, Cd, Ta. По результатам анализа к полезным комплексам, образующим концентрации на уровне кларковых значений отнесены Li, Ti, Co, Ge, Мо. Содержания менее кларка присущи Ве, Cu, Nb, Ni и Ва, при этом первые два элемента меньше кларковых значений в 10 и 5 раз соответственно, третий и четвертый в два раза, а последний меньше кларка в 3 раза. Результаты спектрального анализа руды, проведенные в «Центральной лаборатории» Госкомгеологии РУз, представлены в таблице 1. Таблица 1 Результаты спектрального анализа кварц-графитистого сланца проявления Рупат Содержание компонентов , масс. % S i A l 2 a 3 5 0 ,02 1 A g ,0002 N о g 0 N i 0 ,003 M 6 ,06 S ,04 0 P b 0 ,4 n 0 ,05 ,02 Z Р 0 0,5 r 0 ,05 V i 0 Z 0 ,002 M n ,05 r 0 B a ,8 М 0 ,2 - ,4 u F e 0 C 0 K a 5 C r C ,01 К элементам с повышенной концентрацией отнесены Sb, V, Sn, Cr, Mn, Zn, Ta, Pb; первый элемент превосходит кларковые значения в 6 раз, третий и четвертый – в 3 раза, а остальные в 2 раза. Ввиду низких и весьма низких содержаний Ag, Bi, Cd и As данные элементы не представляют практического значения. Обращает внимание относительно повышенные содержания таллия, причем все проанализированные пробы содержат равное количество таллия (10·10-3%). По результатам ренгенофазового анализа графитизированные сланцы проявления Рупат представлены в основном кристаллами кварца (d, nm – I,%: 0,418-22; 0,334-100; 0,245-8; 0,228-8), серицита (0,998-100; 0,498-70; 0,448-60; 0,446-60; 0,335 – 100; 0,321-50; 0,256-90), альбита (0,321-100; 0,296-60; 0,255-40; 0,245-40; 0,231-40; 0,182-50%), небольшими количествами пирита (0,270-80; 0,221-70; 0,191-60; 0,163-100), гётита (0,418-100; 0,298-20; 0,269-35; 0,245-50; 0,180-40), доломита (0,288-100; 0,240-20; 0,219-50; 0,178-60) и графита (0,335100; 0,213-3; 0,203-14; 0,168 – 5). В соответствии с данными по минералогическому составу кварц-графитизированных сланцев проявления Рупат для её обогащения была выбрана гравитационно-флотационная схема. Флотационное обогащение является наиболее эффективным и распространенным способом механического (физического) извлечения графита из руд. Хорошо кристаллизованный графит обладает высокой природной флотируемостью и может извлекаться в пенный продукт с применением только одного пенообразователя, однако для четкого отделения графита от породы необходимо обеспечить эффективную степень раскрытия графита на стадии рудоподготовки. Технологическим исследованиям подвергалась неравномерно- обломочная проба кварц-графитизированных сланцев (от 40х60 до 10х16 мм) общей массой 2,5 кг. Проба подвергалась дроблению и измельчению в шаровой мельнице сухим способом. Трудности измельчения графитов в значительной степени определяются их структурой. Оптимальная крупность измельчения графитовой руды перед флотацией составляет 50-60% класса -0,2 мм. Увеличение крупности материала ведет к повышению зольности пенного продукта, а переизмельчение - к шлакообразованию и увеличению потерь графита с хвостовым материалом. В связи с этим операции рудоподготовки графитовых руд обычно включают 1-2 стадии дробления и измельчение с направлением измельченной руды на флотацию. Относительно полное раскрытие графитовой составляющей в руде и снижение крупности осуществляется постепенно, на стадиях доизмельчения. В качестве собирателя при флотационном обогащении графита широкое применение находит керосин (оксидированный керосин), пенообразователей сосновое масло, легкие и тяжелые древесно-смоляные масла. Графит хорошо флотируется с помощью одного вспенивателя и еще лучше с добавкой аполярных собирателей (керосина, мазута, и др.). Расход керосина зависит от особенностей руды и колеблется в пределах от 0,5 до 12,5 кг/т руды. Флотация ведется в щелочной среде (рН 8,8-10). При измельчении графит обмазывает частицы пустой породы (кварц, мусковит), поэтому подавление их затруднительно. Дефлокуляцию обмазанного графита ведут силикатом натрия в щелочной среде. Для подавления легко флотируемых минералов (кальцита, доломита и других) применяют кальцинированную соду, каустическую соду, жидкое стекло и ему подобные реагенты-подавители. Флотация графитсодержащей породы проявления Рупат осуществлялась с помощью керосина, соснового масла, с использованием жидкого стекла, в щелочной и кислотной среде. Выход концентратов основной флотации составил от 2,1 до 8,4 %. Схема флотации кварц-графитизированных сланцев приведена на рис.1. Навеска, - 0,2 мм +0,0 Керосин , сосновое Основная флотация Черновой концентрат Хвосты Перечистка Контрольная Перечист Перечист Графито вый ПП 1 ПП 2 ПП 3 Перечист Перечист Графито вый Хвосты ПП 4 ПП 5 Рисунок 1. Схема флотационного обогащения кварц графитизированных сланцев. В результате проведения основной флотации с применением в качестве вспенивателя соснового масла, собирателя - керосина были получены черновой концентрат и хвосты обогащения. Так как полученные черновые (стартовые) концентраты имели повышенную зольность, их подвергали перечистке способом флотации в шесть последовательных этапов с двумя промежуточными доизмельчениями. Рис. 2. Результаты основной флотации графитсодержащей породы с различными флотореагентами. В результате были получены чистовые концентраты, характеризующиеся более высоким содержанием графитного углерода и низким содержанием зольности, чем основные (черновые) концентраты, и хвосты перечисток, в которых отмечается более высокое содержание графита по сравнению с хвостами основной флотации. Содержание графита как минерала в концентратах варьирует от 65 до 90 %. По результатам рентгенографических исследований в составе графитовых концентратов имеются минералы кварца, мусковита, хлорита и альбита. Зольность полученных концентратов отвечает требованиям огнеупорной промышленности. Выход конечного (чистового) графитового концентрата зависит от количества графита в руде: чем выше содержание графита, тем больше выход графитового концентрата. При этом качество графитовых концентратов по содержанию в них графита не зависит от содержания графита в исходной руде. В промышленности без обогащения используются явнокристаллические и скрытокристаллические графиты с содержанием углерода около 70% и выше. Руды чешуйчатого и явнокристаллического графита, поддающиеся обогащению, могут использоваться при содержании в них 3-5% графита, а для крупных месторождений и 1-2%. Литература: 1. Хамидов Р.А., Ходжаев Н.Т.., Эргешов А.М., Арипова М.Х., Бабаханова З.А. Метаморфическая графитовая минерализация ЮгоЗападных отрогов Гиссарского хребта. Респ. конф. «Диверсификация сырьевой базы промышленности Республики Узбекистан: критерии поиска и оценки нетрадиционных типов полезных ископаемых». Ташкент, 2012. С. 146-147.