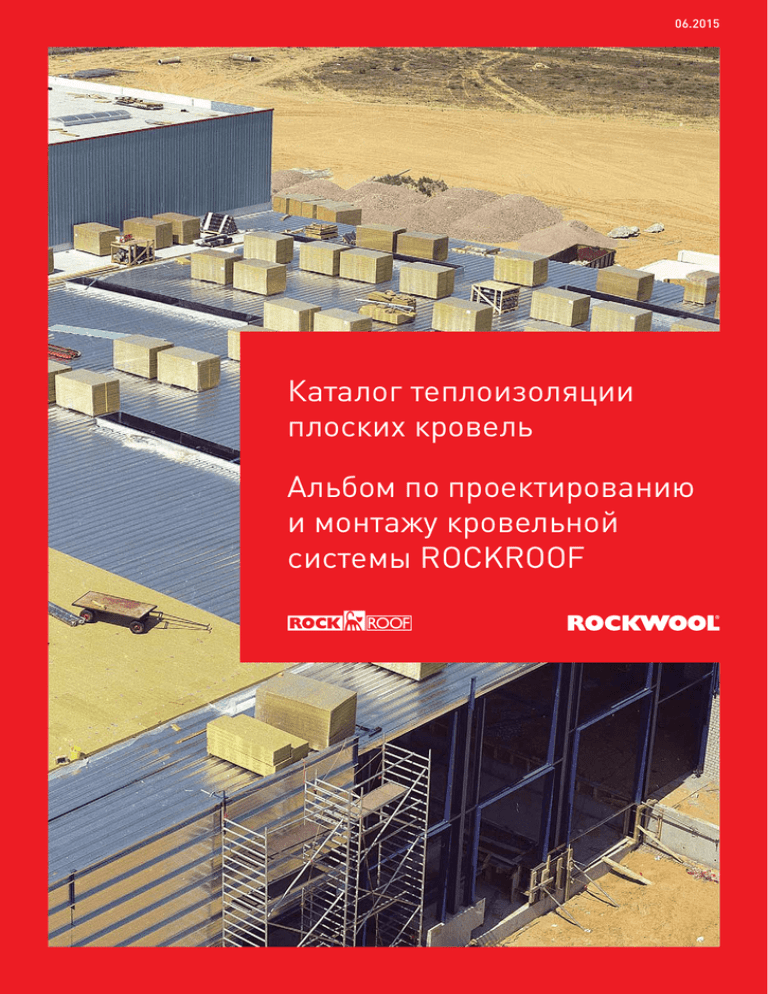

Каталог теплоизоляции плоских кровель Альбом по

реклама