Тепломассообменное оборудование пищевых производств

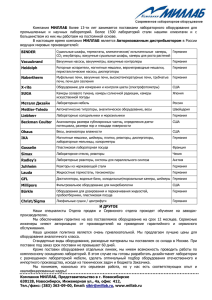

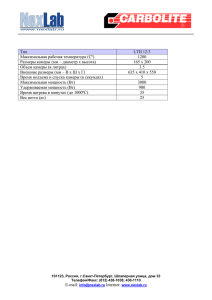

реклама